600 MW亚临界锅炉屏式再热器失效分析

张建伟

(中国大唐集团科学技术研究院有限公司西北电力试验研究院, 西安 710021)

再热器管作为电站锅炉“四管”之一,具有提高热效率、提升汽轮机排汽干度、降低汽耗、减轻汽轮机末级叶片的侵蚀及降低排烟温度等作用。再热器工作区域温度高、环境恶劣,其一旦失效将给电厂带来重大经济损失[1]。

笔者对某火电厂600 MW亚临界锅炉屏式再热器的爆管管样和对比管样进行对比,通过宏观检查和相关试验,对屏式再热器爆管原因进行分析。

1 机组概况

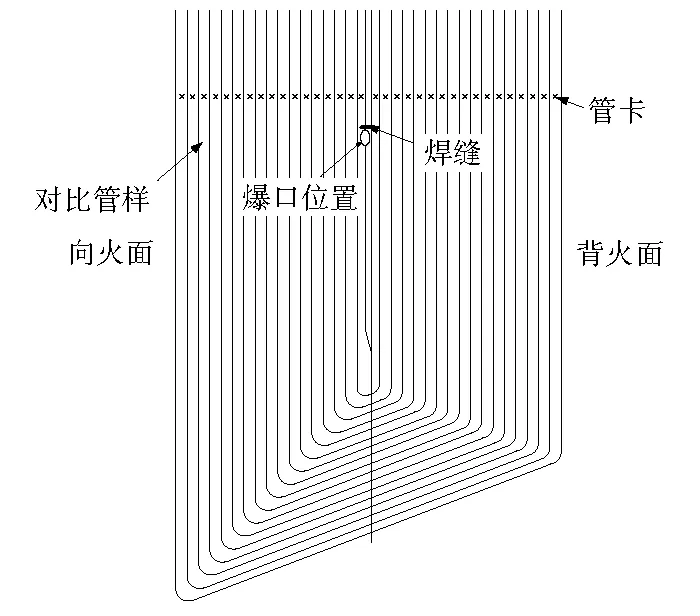

该火电厂1号机组为600 MW亚临界机组,锅炉为亚临界、一次中间再热、单炉膛、正压直吹、四角切圆、平衡通风、干排渣、П形半露天布置、全钢构架、悬吊结构、控制循环的汽包锅炉。机组累计运行时间约为56 000 h时,该锅炉屏式再热器从左向右数第19屏的夹屏弯管发生了爆管,爆管位置见图1。

图1 爆管管样和对比管样的位置

屏式再热器管的规格为Φ63×4(外径为63 mm、壁厚为4 mm)、材质为12Cr1MoVG钢,运行参数为541 ℃、3.4 MPa。

通过对爆管管样和对比管样进行宏观检查、化学成分检测、厚度测量、蠕变应变测量、室温力学性能试验、显微组织检验、垢量及垢样成分检测等相关试验,并结合管子的壁温估算和强度校核,分析屏式再热器爆管的原因。

2 试验结果

2.1 宏观检查

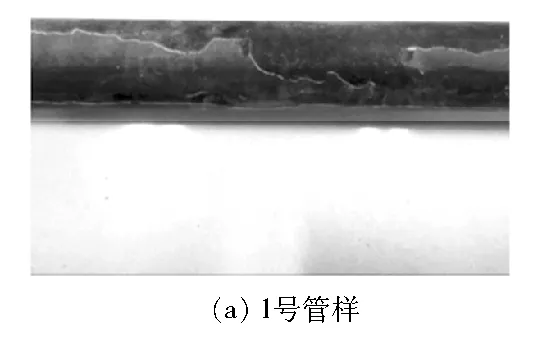

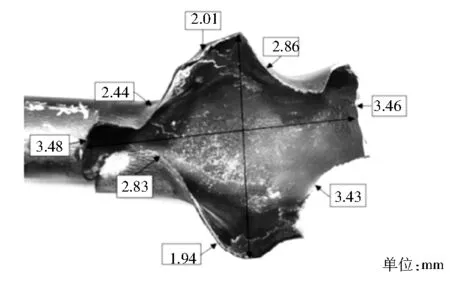

管样的宏观形貌见图2。1号管样为爆管管样,2号管样(位置为屏式再热器从左向右数第19屏向火面第3根)为对比管样。

图2 管样的宏观形貌

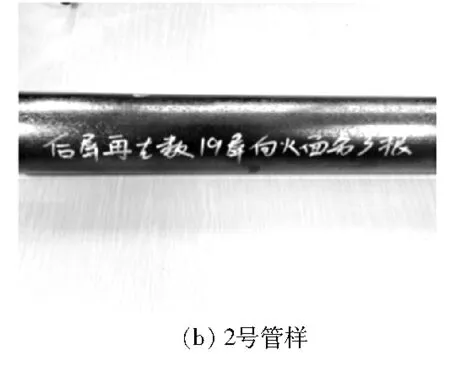

1号管样的爆口位于夹屏管垂直段焊缝下部直管处,爆口呈喇叭状,爆口的纵向最大长度约为208 mm、横向最大长度约为163 mm。爆口处发生明显塑性变形,且边缘锋利、明显减薄,为典型薄唇形爆破(见图3)。管样明显胀粗,且内壁和外壁均附着有明显的氧化皮,爆口附近的最小壁厚为1.94 mm。2号管样宏观形貌检查未见胀粗和明显的壁面氧化现象。

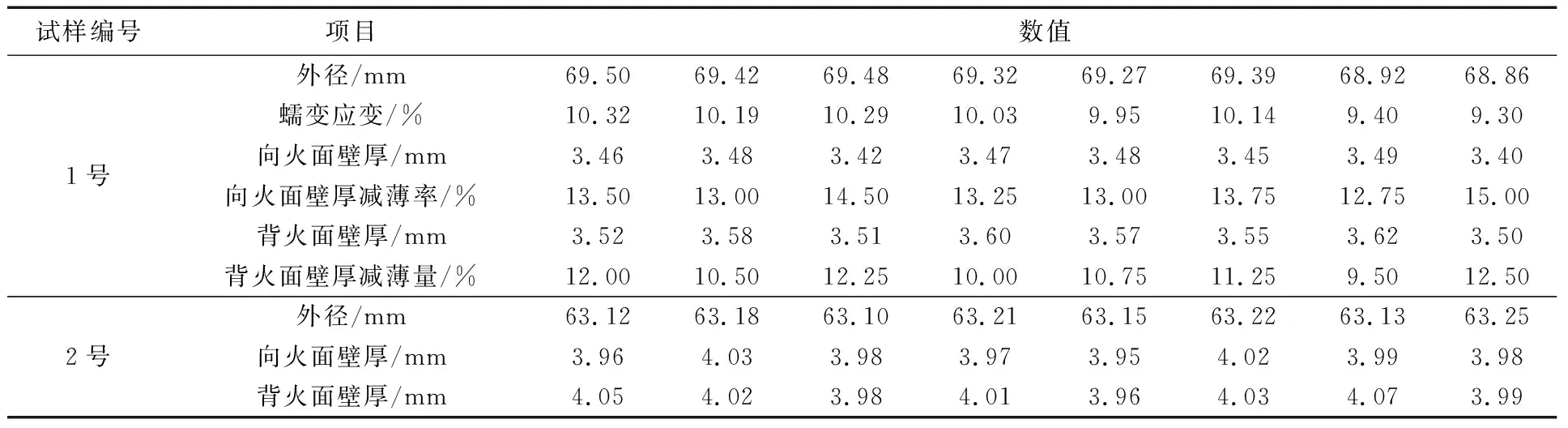

图3 1号管样爆口的形貌及边缘壁厚测量

在1号管样爆口下部直段和2号管样的直段,每隔100 mm取测量点,得到管样的外径和壁厚测量结果(见表1)。由表1可得:1号管样直管段明显胀粗,管样的外径蠕变应变为9.30%~10.32%,超过DL/T 438—2016 《火力发电厂金属技术监督规程》要求的蠕变应变(2.5%)。向火面和背火面的壁厚最大减薄率分别为15.00%和12.50%,均满足DL/T 438—2016对在役机组再热器管壁厚减薄率的要求(不应超过设计壁厚的30%)。2号管样的外径和壁厚未见异常。

表1 管样的外径及壁厚测量结果

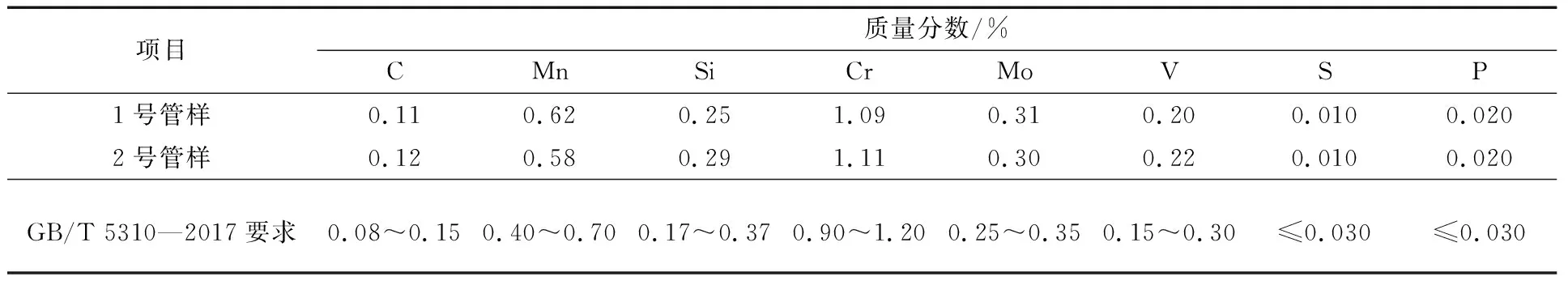

2.2 化学成分检测

1号管样和2号管样的化学成分见表2,2个管样均符合GB/T 5310—2017 《高压锅炉用无缝钢管》中对12Cr1MoVG的化学成分要求。

表2 管样的化学成分

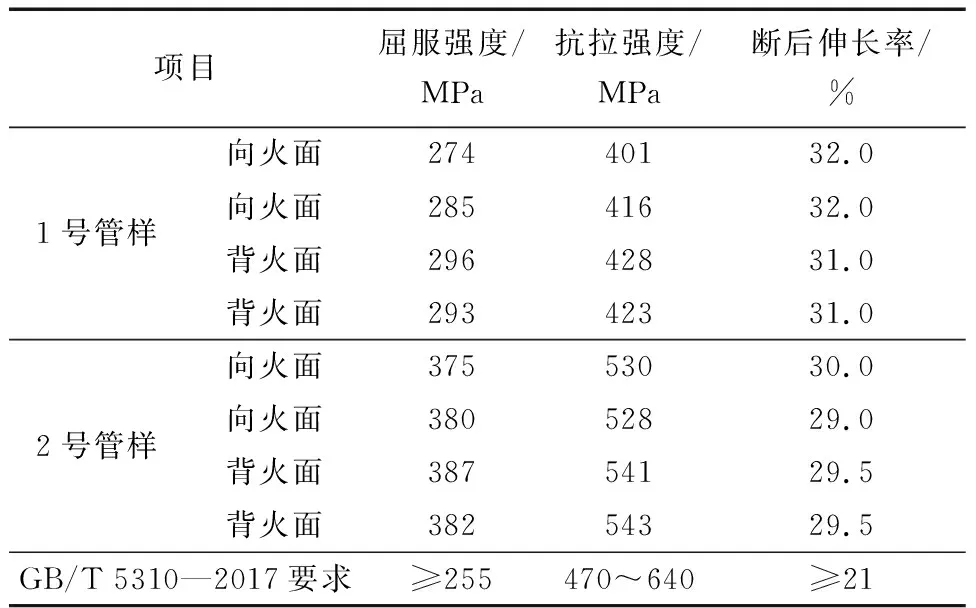

2.3 室温力学性能试验

在1号、2号管样的向火面和背火面分别选取2个拉伸试样进行室温力学性能试验,结果见表3。

表3 室温力学性能试验数据

由表3可得:2号管样的性能指标都符合标准的要求;1号管样的抗拉强度均低于标准要求的下限,屈服强度虽然符合标准要求,却比2号管样的屈服强度低30%左右。1号管样可能存在长期超温现象,导致其内壁和外壁的氧化皮较厚,管子的传热效率降低,显微组织发生变化,进而使力学性能下降。2号管样内壁未见明显氧化皮附着,其力学性能合格,表明超温并非屏式再热器整体超温,而是单根管超温。

2.4 显微组织检验

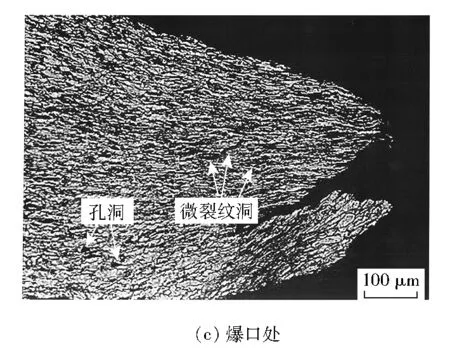

在1号管样的向火面、背火面和爆口处分别取试样进行显微组织检验,结果见图4。

图4 1号管样的显微组织

由图4可得:1号管样向火面的显微组织为铁素体+碳化物+少量珠光体,碳化物向晶界偏聚,珠光体已分解,仅有极少量的珠光体区域,碳化物聚集于晶界上呈链状、条块状分布,珠光体球化达4级,同时,向火面显微组织晶粒大小不均匀,铁素体晶粒存在长大现象,有不完全再结晶导致的混晶现象,推测管子存在短时超温,温度接近A1线;背火面珠光体球化程度略好于向火面,但珠光体球化也达到3级;爆口处的显微组织为拉长的铁素体+碳化物,并存在孔洞和微裂纹。

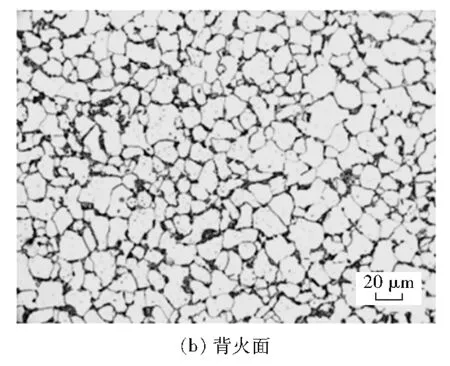

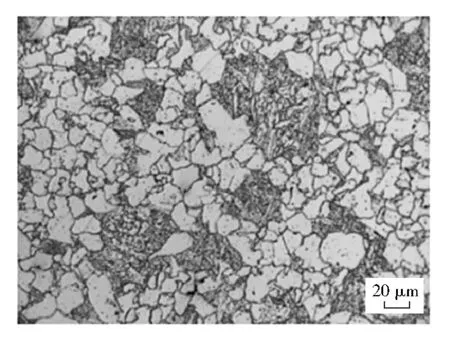

在2号管样取试样进行显微组织检验,结果见图5。由图5可得:2号管样向火面的显微组织为铁素体+贝氏体,聚集态的贝氏体形态较清晰,晶界上有少量颗粒状碳化物析出,晶粒大小基本均匀,晶粒度5~6级,贝氏体球化约2级,显微组织未见异常,其组织劣化程度较1号管样轻。

图5 2号管样的向火面显微组织

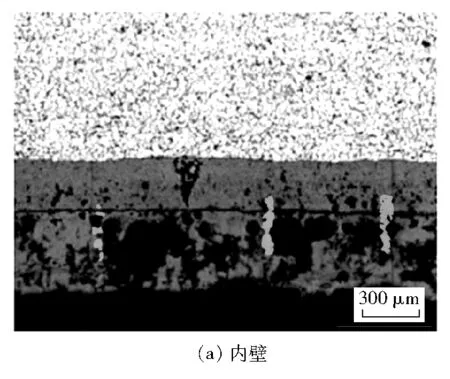

此外,1号管样内壁和外壁发生了严重氧化,氧化皮厚度测量结果见图6。内壁氧化皮厚度的最大值为436.72 μm、平均值为419.55 μm;外壁氧化皮厚度的最大值为284.35 μm、平均值为214.24 μm。虽然1号管样的内壁氧化皮厚度未超过DL/T 939—2016 《火力发电厂受热面管监督技术导则》对铁素体钢再热器内壁氧化皮厚度的要求,但已经接近其要求的上限(0.5 mm)。2号管样内壁和外壁氧化皮厚度的平均值分别为48.82 μm、49.00 μm,远远小于1号管样,说明1号管样的运行温度比2号管样高。

图6 1号管样内壁和外壁的氧化皮厚度测量

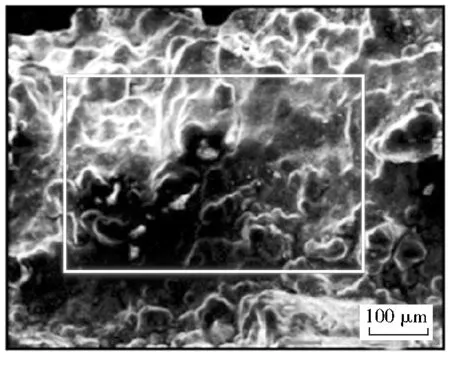

2.5 断口检测

对1号管样爆口附近进行扫描电镜分析,发现爆口附近表面附着有亮白色氧化物,为典型的高温氧化特征。能谱分析发现氧化物为铁的氧化物,检测结果见图7和表4。

图7 1号管样爆口附近氧化物扫描电镜分析

表4 爆口处氧化物能谱分析结果

2.6 垢量及垢样成分检测

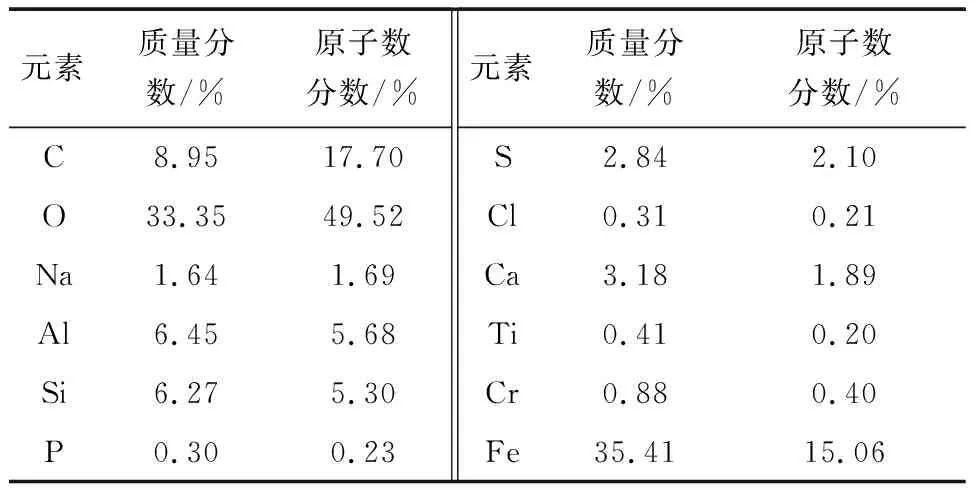

对1号管样的垢量及垢样成分进行检测,管样的垢量为2 389.6 g/m2,垢样成分检测结果见表5。垢样的主要成分(质量分数)为Fe3O4(66%)、FeO(32%)、Fe(2%)。

表5 1号管样垢样成分检测结果

1号管样的垢量已远远超过DL/T 794—2012 《火力发电厂锅炉化学清洗导则》中“当过热器垢量超过400 g/m2应进行化学清洗”的建议值。1号管样垢样中含有质量分数为32%的FeO,而FeO在低于575 ℃的条件下具有热不稳定性,可以分解生成Fe和Fe3O4[2]。1号管样的垢样中有大量FeO进一步验证了1号管长时间处于过热状态,且管壁温度超过575 ℃。

3 管子的壁温估算及强度校核

3.1 壁温估算

在役锅炉受热面管子向火面内壁氧化皮厚度和管子的使用温度存在定量关系,根据DL/T 654—2009《火电机组寿命评估技术导则》,12Cr1MoVG钢管子金属壁温的估算公式为:

lgx=6.839 869+0.003 860×T1+

0.000 283T1×lgt

(1)

式中:x为管子向火面内壁氧化层厚度,mils(1 mils=2.54×10-5m);T1为兰氏温度,°R(1 °R=5/9 K);t为管子的运行时间,h。

经计算,锅炉运行56 000 h,1号管样的实际使用温度为589 ℃,而用12Cr1MoVG钢制造受热面管子时,其使用温度上限为580 ℃(根据DL/T 715—2015 《火力发电厂金属材料选用导则》),1号管在实际使用过程中存在长期超温运行现象。12Cr1MoVG钢在使用温度低于580 ℃时具有良好的高温强度和组织稳定性,但是在高温长期运行过程中会发生珠光体球化现象,轻度或中度的珠光体球化对其持久强度影响不大,但完全球化组织会显著降低其高温强度[3]。

3.2 强度校核

管样的计算厚度δt和最小需要厚度δmin的计算公式为:

(2)

δmin=δt+C1

(3)

式中:p为计算压力,MPa;Do为管子外径,mm;φmin为最小减弱系数,取1;[σ]为许用应力,MPa;C1为腐蚀裕量,mm,取0.5 mm。

根据 GB/T 16507.4—2013 《水管锅炉 第4部分:受压元件强度计算》,12Cr1MoVG钢管子在589 ℃时的许用应力为44 MPa。该屏式再热器在589 ℃和3.4 MPa的运行工况下,其计算厚度为2.34 mm,最小需要厚度为2.84 mm。而1号管样实测的最小厚度(去除内壁和外壁氧化皮后)为2.68 mm,说明1号管样的实际最小需要厚度小于该运行工况下的最小需要厚度。

4 综合分析

爆管管样的化学成分符合标准要求,排除了管子材质错用的情况。爆口处呈喇叭状,且边缘锋利,显微组织为拉长的纤维状铁素体加碳化物,有典型的短时超温爆管特征。同时,向火面晶粒大小不均匀,铁素体晶粒有长大现象,并且有不完全再结晶导致的混晶现象,可推测管子存在短时超温,并且温度接近A1线。直管段明显胀粗,且内壁和外壁均附着有明显的氧化皮,管子在实际运行过程中长期处于超设计温度状态,而屏式再热器正常运行温度(541 ℃)较高,超温裕度较小。垢样中含有质量分数为32%的FeO,表明管子在实际使用中,温度长期超过575 ℃。通过壁温估算,管子金属壁温为589 ℃,而12Cr1MoVG钢用作为受热面管子时,其使用温度上限为580 ℃。在长期超温运行的情况下,爆管管样向火面珠光体球化达到4级(完全球化),导致管子的高温强度显著降低,而其塑性较高,在内压的作用下,管子的变形量增大,直管段明显胀粗,爆口边缘显著减薄,爆管管样的室温力学性能试验结果和蠕变应变测量结果也验证了这一点。另外,在运行过程中,氧化皮厚度增加,管子的传热效率和实际壁厚降低,使管子的运行应力增加,加速了屏式再热器管的蠕变,最终导致屏式再热器管爆破失效。

爆管管样为屏式再热器的夹屏管,在烟道内不断受到高温烟气的冲刷和氧化腐蚀的作用,管子壁厚减薄,也间接促使管子爆破失效。而其他位置的管样的各项试验结果均符合要求,说明超温属于个别现象,排除屏式再热器整体或整屏超温。

5 结语

(1) 该屏式再热器爆管的原因是管子在长期超温运行状态下,显微组织劣化,力学性能下降;爆管前,管子存在短时超温,其高温强度不满足要求,最终导致爆管。

(2) 生成的氧化皮伴随烟气冲刷的作用,导致管子的有效承载厚度降低,进一步促使管子爆破失效。