ZGM型中速磨煤机动静环提效改造效果分析

苏 阳, 丛星亮, 陈 剑, 余永生, 谢 红, 徐鹏程, 李 武

(1. 国网安徽省电力有限公司电力科学研究院,合肥 230601;2. 安徽新力电业科技咨询有限责任公司,合肥 230601)

由于磨煤机结构设计上的缺陷,以及目前电厂实际燃用煤种大多偏离设计煤种,国内实际投运的中速磨煤机普遍存在出力不足、石子煤排放异常等问题[1-2]。目前,受新能源机组装机容量大幅增加、火电机组装机容量过剩等影响,燃煤机组发电时间不断降低,煤价却持续升高,火电厂面临着严峻的节能降耗形势,促使电厂深度挖掘设备节能潜力,降低发电成本,达到降本增效的目的[3-4]。磨煤机的改造和优化已经成为许多电厂关注的一个重要方面,如对钢球磨煤机加装节能钢球[5]、加装动态分离器[6]、改造风环结构等[7]。

针对某电厂一台ZGM型中速磨煤机的动静环提效改造前后开展性能试验,对比磨煤机运行参数、磨煤单耗情况。针对改造前后试验工况下煤粉细度(R90)不一致、试验煤质存在差异的情况,提出了基于R90和哈氏可磨指数(HGI)综合修正的方法,利用同一标准分析改造效果,可为工程上此类改造评估提供参考。

1 制粉系统概况及存在的问题

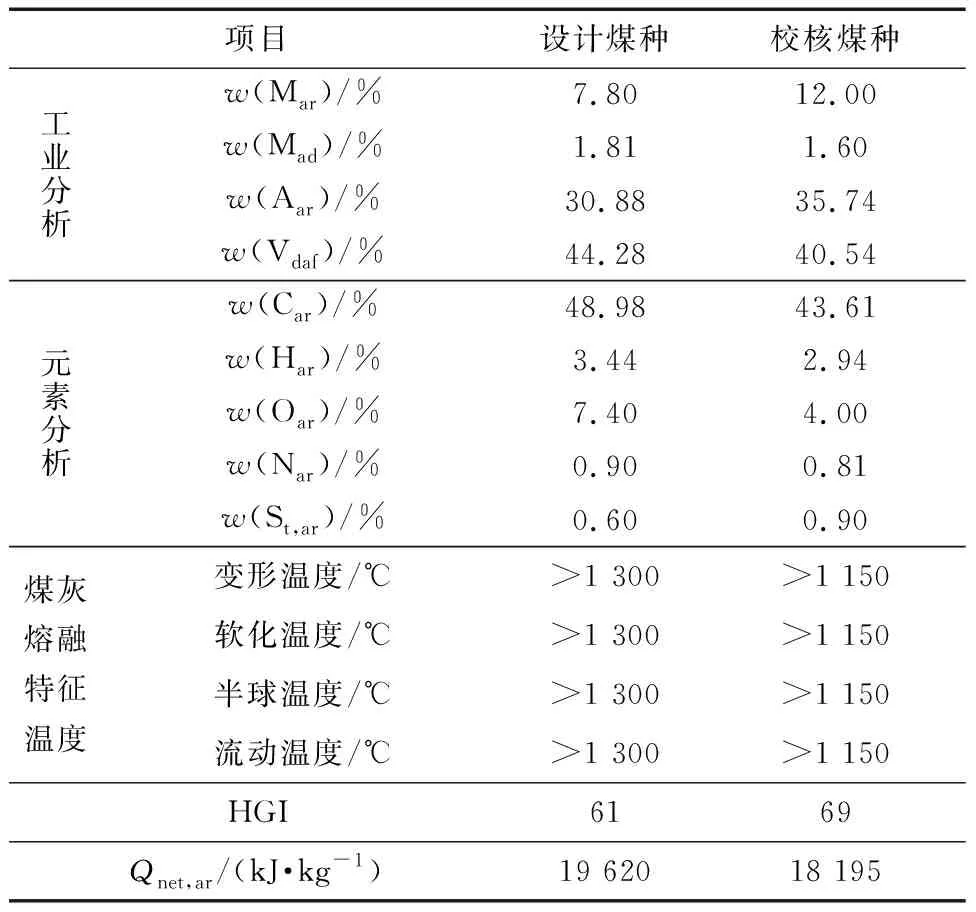

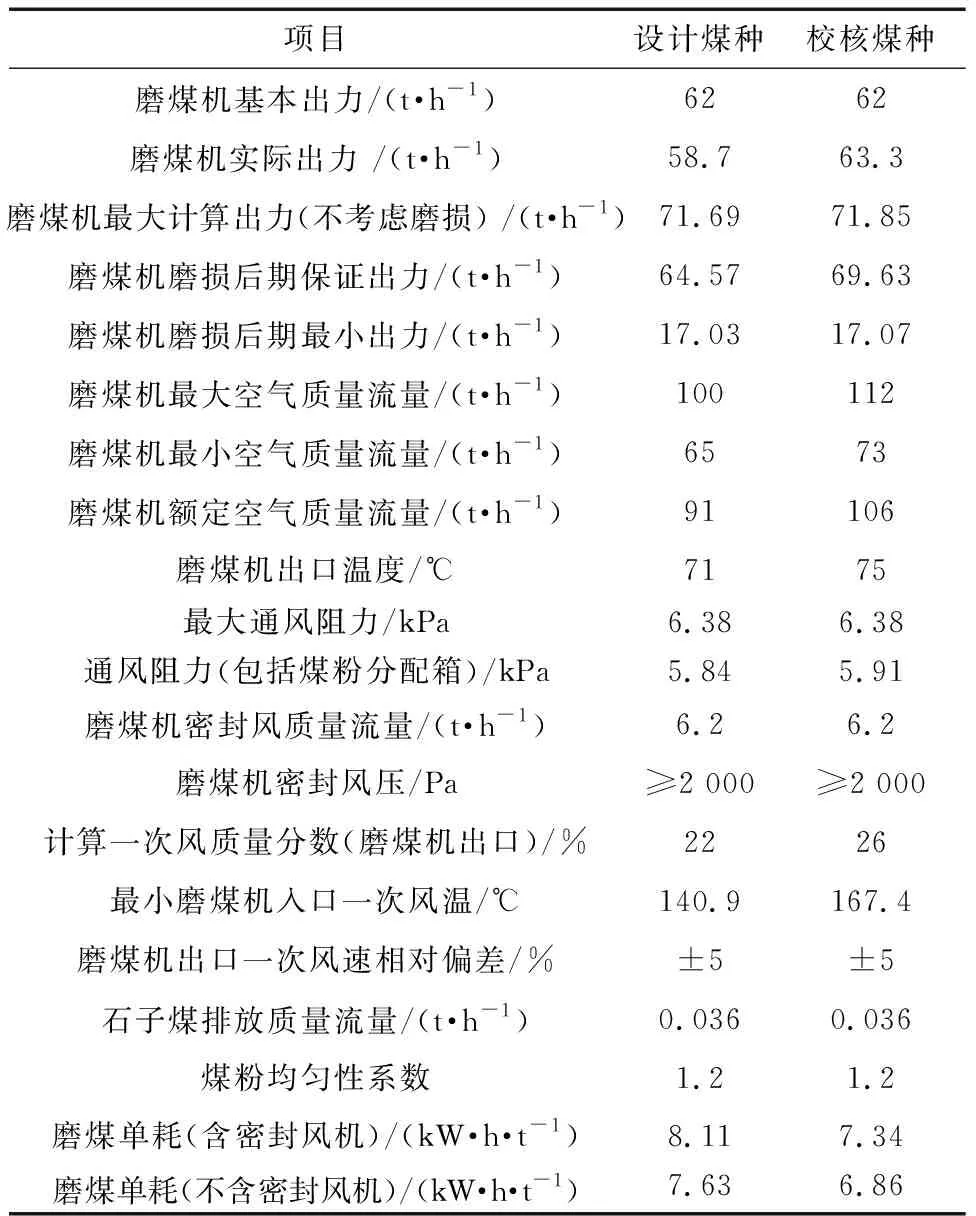

该电厂2号机组为660 MW超超临界变压直流炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π形锅炉,墙式布置切圆燃烧。燃煤种类为烟煤,设计煤种和校核煤种分析见表1。制粉系统为中速正压直吹式制粉系统,配套ZGM113K-Ⅱ型中速立式磨煤机,煤粉分离器型式为旋转分离器,磨煤机加载方式为液压变加载,磨煤机主要性能参数见表2。

表1 设计煤种和校核煤种的燃煤特性

表2 磨煤机主要性能参数

配有A~F共6台磨煤机,设计最大出力时5台运行1台备用。磨煤机喷嘴为开式形式,目前叶片与外壁(即静环部分)间动静间隙约为10 mm,在静环出口及磨辊油位观察孔处存在轻微磨损及划痕。因煤质变化及磨煤机出力下降等原因,机组6台磨煤机除C磨煤机制粉出力能达到60 t/h以上,其余5台磨煤机出力基本在51~54 t/h,现有方式很难满足机组高负荷运行,且有一定量的石子煤排放。对该电厂B磨煤机的动静环进行提效改造,主要更换了新型动环、静环及紧固件,新型动静环优化了磨煤机的喷嘴环线型及结构,改善了磨煤机内部的空气动力场。

2 试验方法及测量项目

试验依据DL/T 467—2019《电站磨煤机及制粉系统性能试验》进行,以改造的B磨煤机为研究对象,改造前后分别开展磨煤单耗试验与最大出力试验。

磨煤单耗试验时,B磨煤机风煤比按照设计值进行设定,B磨煤机给煤量切手动,调整到常用出力(50 t/h),其他磨煤机处于自动状态,控制磨煤机出口温度为90 ℃左右。B磨煤机保持试验出力稳定2 h,记录相关试验参数,完成原煤、煤粉、石子煤取样。

磨煤机电耗通过高压配电间表盘上电度表进行计量,在试验开始和结束时分别记录电度表数值。磨煤机出力根据对应的给煤机出力计量,给煤机的出力计量装置已在试验前进行过标定。静压测量为磨煤机进、出口静压力,用于监测磨煤机压差。原煤取样在试验期间从给煤机上每30 min取样一次,每次取样 5 kg,取样结束后,全部样品混合均匀。煤粉取样测点布置在磨煤机出口每根一次风管上,试验期间用平头式煤粉等速取样装置按对数-线性法原则进行逐点等时取样,每根一次风管内各取样点的取样时间为20 s,总的煤粉取样质量不少于100 g。

磨煤单耗试验结束后,开始最大出力试验,继续逐渐增加B磨煤机出力。磨煤机的最大出力应满足磨煤机压差和石子煤量的要求。磨煤机压差超过设计值,磨煤机属于非设计运行工况;石子煤量大于额定出力时石子煤量的0.05%,或石子煤发热量超过6.27 MJ/kg时,磨煤机属于非正常运行工况。磨煤机调整至最大出力后,保持试验出力稳定运行1 h,记录相关试验参数,完成原煤、煤粉、石子煤取样。

3 磨煤机改造前后性能对比

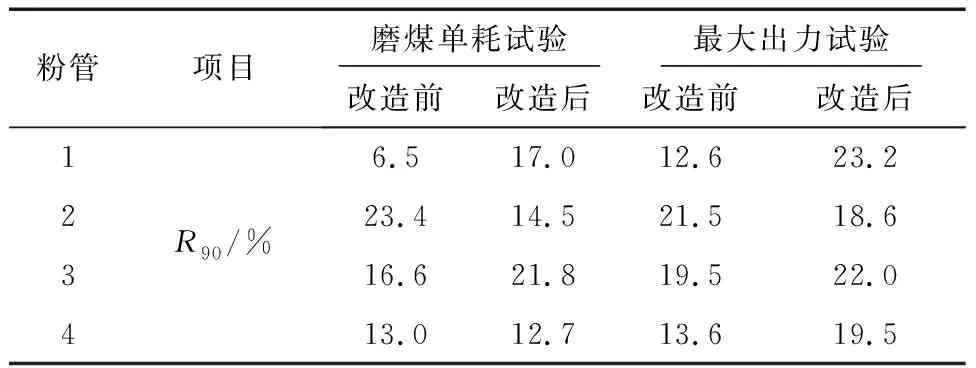

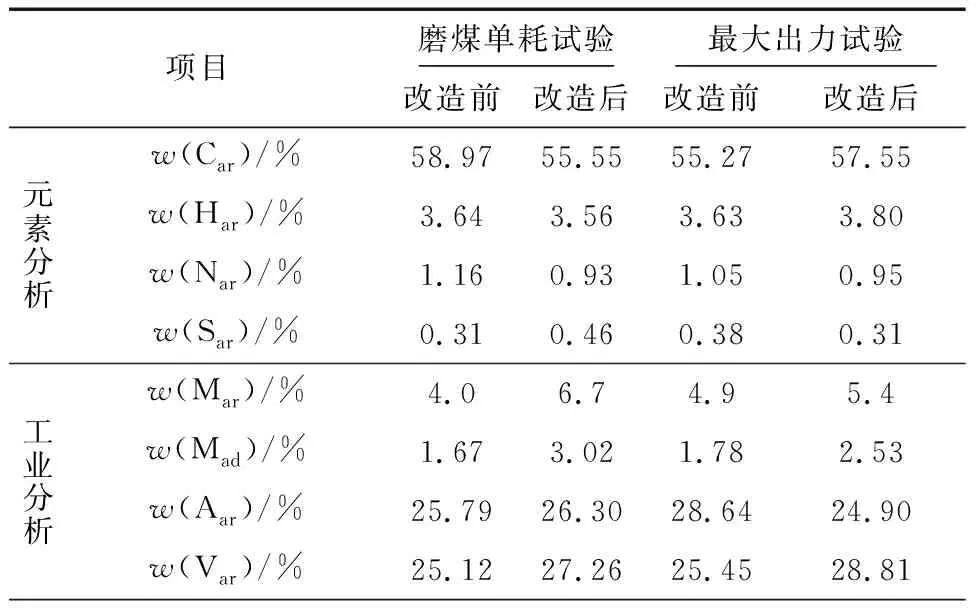

表3是试验工况下,试验磨煤机各粉管中煤粉细度分析数据,表4为试验磨煤机原煤及石子煤的燃烧特性分析数据。

表3 试验工况煤粉细度分析表

表4 试验煤质及石子煤的燃烧特性

表4(续)

中速磨煤机磨煤单耗和煤粉细度的关系如下:

E=k(R90)-x

(1)

式中:E为磨煤单耗,kW·h/t;k为系数;x为系数,对于MPS型中速磨煤机,x=0.29。

(2)

kgr=0.014 9kHGI+0.32

(3)

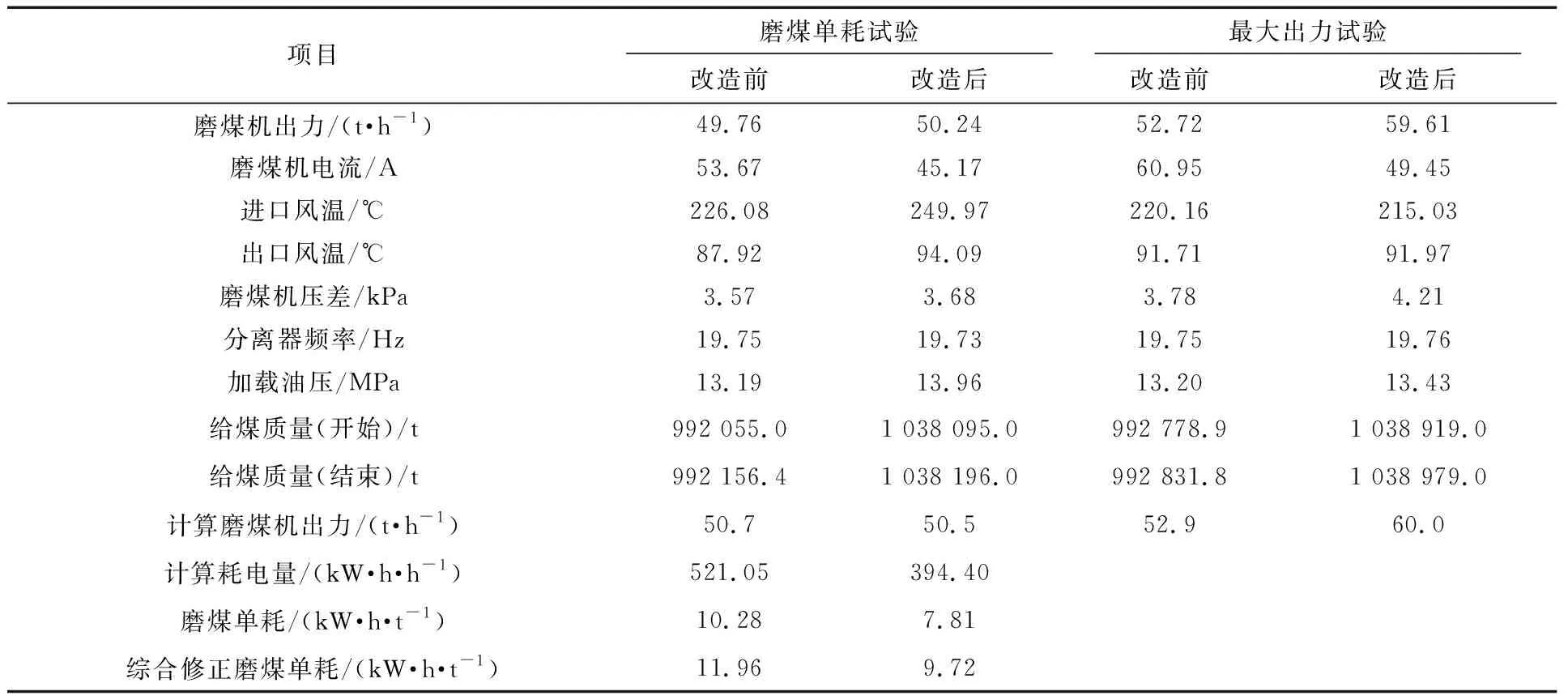

式中:kgr为煤的可磨性系数;Es为磨制标准煤样消耗的能量,kW·h/t;kHGI为哈氏可磨性指数[8]。 由表3、表4可知改造前后采用的煤质接近。考虑改造前后试验工况煤粉细度不一样、试验煤质存在差异,将煤粉细度R90修正至20%(设计值)、HGI修正至61(设计煤种),从而得到综合修正磨煤单耗。相关运行参数、试验数据及计算数据见表5。

表5 试验数据记录及计算表

由表5可知:改造前后分离器频率、加载油压及进出口风温接近,但改造后磨煤机电流明显降低。在磨煤机常用出力为50 t/h左右时,改造后磨煤单耗由10.28 kW·h/t降至7.81 kW·h/t,降低了2.47 kW·h/t;经煤粉细度R90和HGI综合修正,改造前后综合修正磨煤单耗分别为11.96 kW·h/t、9.72 kW·h/t,降低了2.24 kW·h/t,降幅达18.8%。改造后,磨煤机的最大出力由52.9 t/h增至60.0 t/h,相对提升了约13.4%,且改造后最大出力工况下没有石子煤排放。这可能是因为对磨煤机动静环进行改造,优化了喷嘴环线型及结构,改善了磨煤机内部的空气动力场,一次风分配更合理,有效提高了煤粉分离器的效率,

提高磨煤机的出力。

4 结语

磨煤机实施动静环提效改造后,磨煤机电流明显降低,在磨煤机常用出力50.0 t/h下,磨煤单耗由10.28 kW·h/t降低至7.81 kW·h/t,经煤粉细度R90和HGI综合修正对比,综合修正磨煤单耗由11.96 kW·h/t降低至9.72 kW·h/t,降低了18.8%。磨煤机最大出力由52.9 t/h增加至60.0 t/h,提升了13.4%,且石子煤排放量为零。动静环提效改造,有助于降低磨煤单耗,提高最大出力,提高制粉系统稳定运行水平,进而提高机组安全性、经济性,值得广泛推广应用。