1500 MPa级新型超高强中韧钛合金

辛社伟,周 伟,李 倩,张思远,杨 健,赵永庆,毛小南,王雪元

(1.西北有色金属研究院,陕西 西安 710016)(2.航空工业第一飞机设计研究院,陕西 西安 710089)

1 前 言

随着航空航天事业的迅速发展,飞行器用结构材料的要求更为突出地集中于轻质、高强、高韧等方面。为适应这一发展趋势,作为高性能轻质金属的高强韧钛合金正成为当前高技术新材料领域倍受重视的新型结构材料。高强韧钛合金作为结构件材料应用于航空、航天等要求高强高韧性的部位,可以进一步提高应用部位的比强度和比刚度,实现更大的减重效果。因此,高强韧钛合金已经成为钛合金开发、研究的重点方向,在国内外的研究和发展都非常活跃。

早期,研究人员认为抗拉强度超过1000 MPa的钛合金都可以被称为高强钛合金。随着合金设计和元素作用认识的不断成熟,特别是近β和亚稳β钛合金的蓬勃发展,一般认为抗拉强度超过1100 MPa、延伸率超过6%、断裂韧性超过55 MPa·m1/2的钛合金为高强韧钛合金;强度超过1300 MPa、延伸率超过6%、断裂韧性超过50 MPa·m1/2的钛合金为超高强韧钛合金。

目前,国内外存在大量可以稳定使用的1100 MPa级高强韧钛合金,如Ti-15-3、Ti-1023、β-21S以及前苏联开发的BT22等[1],对应国内牌号分别为TB5、TB6、TB8和TC18。作为航空锻件应用时,这些合金一般被应用于抗拉强度为1000~1200 MPa,断裂韧性为45~60 MPa·m1/2的环境中,对这些合金进行特殊热处理,可以提高其强度,但是其塑韧性会显著下降。对于超高强韧钛合金的研究报道也很多,国内做钛合金研究的单位几乎都有自己研究的牌号,比如西北有色金属研究院的Ti-1300、西北工业大学的Ti-7333、宝鸡钛业股份有限公司的TB15、北京航空材料研究院的TB17、西部超导材料科技股份有限公司的TB18等。这些合金大都突破了实验室研究,进行了中试验证和相应的应用研究,但是尚没有任何一个合金在国家型号中得到真正应用。虽然1300 MPa级超高强韧钛合金还未得到真正的应用,但是追求超过1300 MPa级的更高强度钛合金的研究一直没有中断过。钛合金科技工作者不断通过设计的改进和元素的优化配置,力求在原有强韧性匹配的基础上,进一步提高材料性能,为未来我国武器装备对新材料的需求提供技术和材料储备。

正是在以上背景条件下,本文报道了一种1500 MPa级新型超高强钛合金,该合金在优化的锻造和热处理工艺下,性能可以稳定达到两种强度级别,一种是抗拉强度大于1500 MPa、延伸率大于5%、断裂韧性大于45 MPa·m1/2;另一种是抗拉强度大于1300 MPa、延伸率大于6%、断裂韧性大于60 MPa·m1/2。相比于现有高强韧钛合金,这两种强度级别的钛合金都显示出了明显的性能优势。

2 实验方法

在现有高强韧钛合金的基础上,通过Mo当量、Al当量控制,借鉴高熵合金设计原理,通过多轮筛选获得确定的合金成分;然后通过600 kg级铸锭进行中试试验,铸锭熔炼工艺流程为:原料→配料→制合金包→压制单块电极→电极组焊→一次自耗熔炼→平头→一次锭焊接→二次自耗熔炼→平头→二次锭焊接→三次自耗熔炼→扒皮、取样→超声波探伤→切头→成品铸锭检验;其中,原料选用零级小颗粒海绵钛,合金元素以Al-V、Al-Mo、金属Cr、海绵Zr等形式加入;之后对该铸锭进行锻造,锻造工艺流程为:β区开坯锻造→多火次β区镦拔变形→多火次两相区锻造;最后制备成Ф150 mm的棒材。所有热处理试样、拉伸试样和断裂韧性试样都取自该Ф150 mm的棒材。

铸锭的锻造都是在快锻机上进行,光学、微观形貌和力学性能测试分别是在Zeiss Axio Vert A1光学显微镜(OM)、JSM-6460扫描电镜(SEM)和Instron 598X系列材料试验机上进行。

3 结果和分析

3.1 合金成分设计分析

新型钛合金研究发展到今天,人们都希望合金设计能够突破传统的试错法,可以通过理论计算来完成。第一性原理计算被公认为材料设计和性能预测的常见方法。日本学者Morinaga等[2]基于密度泛函理论的第一性原理计算,选用表征合金元素电负性的d-轨道能阶(Md)和表征元素键合强度的键级(Bo)进行新相的预测,建立了d-电子理论的合金设计方法。该方法在相稳定和模量计算方面具有独特优势,因此在指导高弹低模功能钛合金设计方面成果显著[3, 4]。此外,我国材料科学工作者提出的“固体与分子经验电子理论”(empirical electron theory in solid and molecule,EET)[5]与“团簇+连接原子”稳定固溶体结构模型[6],在钛合金的相变(共析转变、马氏体相变、β相分离)、强韧性机制、材料成分本源等方面进行了探讨。尽管这些钛合金理论设计方法在一定程度上显示出理论计算的优越性,但目前仍没有一种成熟的钛合金成分设计是完全建立在理论计算上的。可以说,现有的所谓计算合金,在理论计算为指导的情况下必须结合其它经验参数进行设计,或者性能优异的合金经过计算后发现其符合某种理论,这在很大程度上反映了目前钛合金设计理论的局限性。其原因主要在于钛合金体系的复杂性,特别是高强韧钛合金,其拥有组分多元多量、制备工艺复杂、相变形式多样、应用环境约束条件多、性能要求全等特点,没有任何一个计算模型可以涵盖如此多的边界条件,任何忽视高强韧钛合金制备条件和应用环境的计算模型都将难以获得应用。

众所周知,高强韧钛合金作为典型的结构材料,有3个核心指标,强度、塑性和断裂韧性,三者难以兼得,它们的冲突就是大家所熟知的金属学固有的倒置矛盾,这一共知的矛盾源于位错运动的经典变形机制导致金属材料的强度和塑性固有的倒置关系。凡是能够在这一金属学倒置关系中获得突破的,都被认为是金属材料的重大突破,近年来,多项关于金属学倒置关系的研究成果在顶级杂志上获得报道[7, 8],但是相关研究与实际应用还有很大差距。由于本源上的固有矛盾,高强韧钛合金目前几乎完全处于发展的瓶颈期,超过1300 MPa级钛合金虽然牌号很多,但是由于其强度和塑韧性匹配关系的问题,一直无法得到真正应用。此外,航空工业“更高、更远、更强”的发展目标,要求钛合金抗拉强度能够突破1300 MPa,因此,如何实现强度与塑韧性的匹配,是目前高强韧钛合金发展碰到的最大技术问题。

对于上述问题,作者课题组认为有以下两种突破思路,一种是设计思想和制备工艺的突破,这种突破能够颠覆传统结构材料依赖的理论基础,捅破传统结构钛合金强度和塑性匹配的“天花板”,实现结构钛合金的根本变革,这需要理论和技术工作者的不断努力。近年来,以高熵合金为代表的新的设计思想是这方面有益的尝试[8, 9],但是距离应用还有较大差距。从工程应用角度来讲,这条路线实质上还没有任何有意义的突破;另一种是在传统理论基础的指导下,继续发展目前的合金,这种思路认为现有高强韧钛合金的发展水平距离瓶颈的“天花板”还有一定间隙,通过元素优化选择和配比,还可以进一步提高合金性能。显然,这种思路获得的成果不会有显著突破,但更切合实际应用。在这种思路的指导下,目前发展了3类合金。第1类是追求强度-韧性的共同提高,即所谓的超高强韧钛合金,以Ti5553、Ti55531、Ti-1300、TB15、TB18等合金为典型代表,其抗拉强度可以达到1300 MPa级,断裂韧性可以达到55 MPa·m1/2。第2类是适当降低合金的强度,更侧重于合金韧性的提高,即所谓的高强损伤容限钛合金,以TC21合金为典型代表,其在1100 MPa级抗拉强度水平下断裂韧性可以达到80 MPa·m1/2。近年来,作者课题组[10]在TC21合金的基础上研制出Ti-5321合金,其在1200 MPa级抗拉强度水平下断裂韧性可以达到70 MPa·m1/2,基本代表了目前损伤容限钛合金的最高水平。第3类是允许塑性和韧性适当降低,追求强度的更高突破,即超高强中韧钛合金,本文研究的1500 MPa级钛合金Ti-1500就是在这种背景下设计制备的。这种分类设计的思路对材料使用部门提出了更高要求,在无法同时实现强度和韧性匹配的条件下,需要对应用部位进行更准确的评估,分类选材、因材适用。

对于上述3类合金,由于性能侧重不同,合金设计思路存在差异,核心指导思想是片层α相的厚度设计。一般认为,只有片层α相厚度具有一定尺寸时,对裂纹的扩展才能产生更有效的阻碍作用,裂纹扩展路径才能更曲折,合金才能具有更好的断裂韧性,然而细片层α相的这种阻碍作用很弱。但是对强度而言,更细小的α相具有更优异的强化效果,随着α相尺寸增加,合金强化效果减弱。在不考虑后期加工和热处理的情况下,决定α相析出能力和片层厚度的主要因素是Mo当量,随着Mo当量的增加,亚稳β相中α相析出的倾向减弱,α相细小。因此,对高损伤容限钛合金来说,选择一个适度的Mo当量,可以保留一定量的亚稳β相,以保障合金强度,同时保留的亚稳β相稳定性不能太高,以便析出具有一定厚度的片层α相,增加合金抵抗裂纹扩展的能力[11, 12]。基于此考虑,一般高强损伤容限钛合金Mo当量控制在9~11,合金大部分是双态合金或双态富β合金。而对于本研究的1500 MPa级钛合金设计,要保留更多的亚稳β相,就需要设计较高的Mo当量。这里存在一个临界值,在临界值以下,能够保留的亚稳β相的量随Mo当量的增加而增加,时效强化效应随Mo当量的增加而升高;在临界值以上,β相得以全部保留,且稳定性很高,时效α相的析出量反而减少,合金强度降低。基于多方面组织稳定性的设计考虑,本研究Ti-1500的Mo当量控制在14~17。

在元素的选择方面,Ti-1500参考了Ti55531、Ti-1300、Ti5321等高强钛合金的成分,并借鉴了目前高熵合金多主元的思想,选择以Al,Mo,V,Cr,Zr,Nb作为主元素,通过适当的配比,形成Ti-Al-Mo-V-Cr-Zr-Nb七元合金。此外,钛合金的组织形态对其力学性能会产生很大的影响,组织结构的微小变化往往会导致合金性能的巨大差异。如何通过熔炼、锻造和热处理等工艺使合金的组织最佳化也是本合金后期组织设计着重考虑的因素。

基于上述原则,本工作在前期高强韧钛合金设计试验的基础上,以西北有色金属研究院自主开发的高强钛合金Ti-1300、Ti5321为原型基础合金,通过选择合金元素的种类和权重,结合组织结构设计、强度设计、Mo当量及Al当量控制,设计了多种亚稳β超高强钛合金,通过多轮筛选,最终获得一种新型超高强钛合金Ti-1500,合金具体Mo当量为15,试验条件下30 kg铸锭和中试条件下600 kg铸锭试制的性能表明,该新型钛合金具有优异的综合性能,和现有钛合金相比显示一定的性能优势。

3.2 合金中试试验

3.2.1 合金锻造

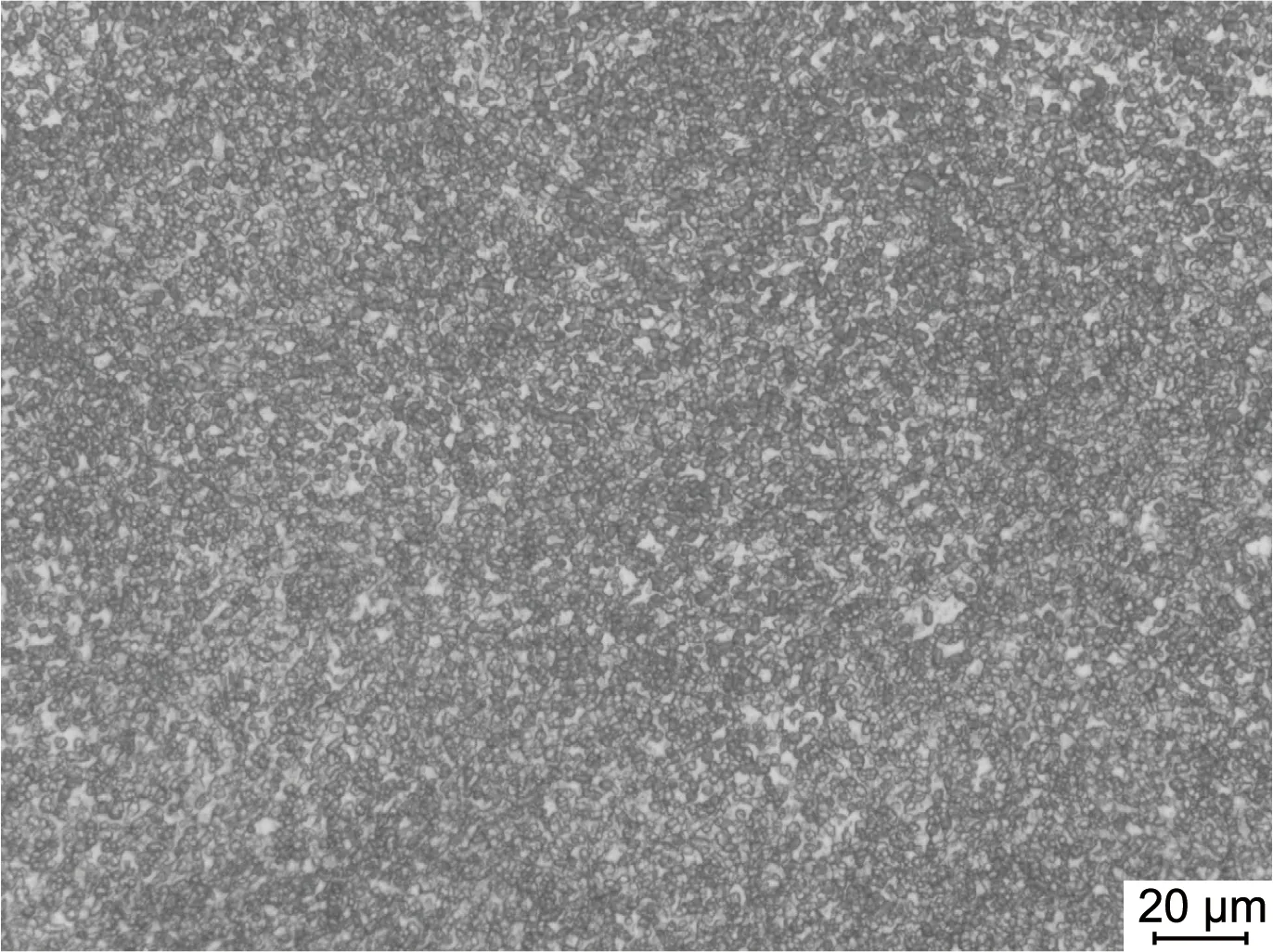

对铸锭进行锻造后获得Φ150 mm的棒材,之后对该棒材进行组织结构表征和力学性能测试,图1为合金经双态区锻造后的组织照片。可以看到,合金原始β晶粒得到完全破碎,在基体上分布有非常细小的等轴初生α相,含量约为7%。具有细小初生等轴α相是近β和亚稳β型高强韧钛合金的典型特征,特别是对于Ti-1500亚稳β合金,高β稳定元素含量使得大量亚稳β相得以保留,从而可以有效保障合金的强度。但是,这种细小的组织往往难以获得较高的断裂韧性。

图1 Φ150 mm钛合金棒材锻态组织的OM照片Fig.1 OM image of forging microstructure for titanium alloy bar with the diameter of 150 mm

3.2.2 热处理

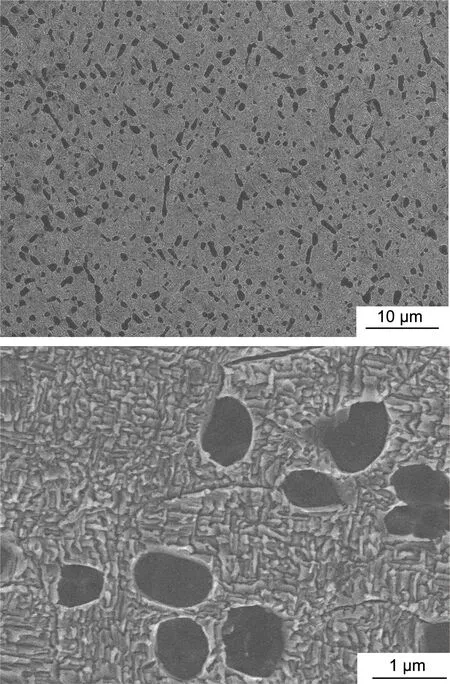

根据小铸锭的研究结果,采用780 ℃/1.5 h AC的双态区固溶+530 ℃/4 h AC时效对合金进行热处理,热处理后的组织照片如图2所示。可以看到,锻造后两相区固溶时效处理保留了锻造初生α形态,同时组织中还存在由β相转变形成的细小次生α片层,形成一种典型的双态组织,在该组织状态下,合金抗拉强度达到1530 MPa,延伸率为6%,断裂韧性为45.5 MPa·m1/2,完全达到了预期的超高强中韧目标。

图2 热处理后Ti-1500在不同放大倍数下的SEM照片Fig.2 SEM images of Ti-1500 alloy after heat treatment with differentmagnifications

如前文合金设计所述,Ti-1500的设计倾向于突出强度,这种设计Mo当量较高,合金强度易于保障,但是由于析出的α相尺寸细小,无论是全片层组织还是双态组织,合金的断裂韧性始终较低,这是这种突出强度的热处理工艺对组织调控的不足。为了进一步挖掘材料潜力,兼顾其强度和断裂韧性,研究人员对热处理工艺进行了深入研究。

对于Ti-1500,断裂韧性的主要影响因素是α相尺寸,由于该合金Mo当量很高,传统的固溶+时效的处理工艺对α相的尺寸调节有限,适当合理的多重固溶时效热处理可以通过控制冷却速度而使初生α相、次生α相和时效α形貌特征发生变化,获得期望的显微组织,使合金得到良好的强度与塑韧性匹配。

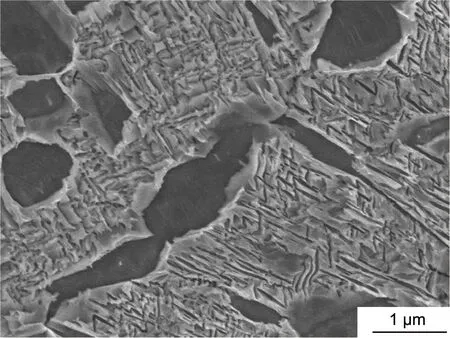

通过多次热处理工艺的调整,最终选择750 ℃/1.5 h转炉至520 ℃ FC至200 ℃ AC。该工艺中750 ℃固溶是为了保障组织中含有~15%的初生等轴α相,确保最终的组织是双态组织,以保障合金的塑性。转炉到520 ℃炉冷到200 ℃是为了获得具有一定尺寸的片层次生α相,以提高合金的断裂韧性。图3为合金在该工艺下的SEM照片,和图2相比,可以明显观察到合金中次生α相宽度和长度明显增加。该热处理工艺后,合金抗拉强度为1360 MPa、延伸率为8%、断裂韧性大于60 MPa·m1/2,对于Mo当量较高的亚稳β合金,在双态组织下断裂韧性可以超过60 MPa·m1/2,在现有的报道中很难看到,因此,在该热处理条件下得到的Ti-1500合金显示出极佳的强-塑-韧性匹配。

图3 转炉热处理后Ti-1500的SEM照片Fig.3 SEM image of Ti-1500 alloy after converter heat treatment

4 结 论

本文在现有高强韧钛合金的基础上,通过选择合金元素的种类和权重,结合组织结构和强度设计,设计了一种新型1500 MPa级亚稳β超高强中韧钛合金。

经600 kg中试规格铸锭的加工和测试,在优化的锻造和热处理工艺下,该合金可以稳定达到两种强度级别,一种是抗拉强度大于1500 MPa、延伸率大于5%、断裂韧性大于45 MPa·m1/2;另一种是抗拉强度大于1300 MPa、延伸率大于6%、断裂韧性大于60 MPa·m1/2。相比于现有的高强韧钛合金,这两种强度级别的超高强中韧钛合金均显示出明显的性能优势。