苛刻环境服役涂层相图、相变与材料研发实践

常可可,娄 明,徐 凯,陈雷雷,袁 媛

(中国科学院宁波材料技术与工程研究所 中国科学院海洋新材料与应用技术重点实验室 浙江省海洋材料与防护技术重点实验室,浙江 宁波 315201)

1 前 言

随着我国海洋强国、航空航天、“一带一路”、发展核能、高端制造等重大战略的实施,苛刻工况下热、力、介质等多因素强耦合带来的材料表界面损伤,对表面功能防护涂层提出了极为严苛的要求[1]。因此,亟需研发耐磨、防腐、耐高温等多功能一体化或具备宽温域、多环境、变工况等自适应能力的高性能涂层,而精准的材料设计是研发成功的前提。新材料设计的关键科学问题是如何高效地获得可靠材料的成分-工艺-结构-性能之间的关系,从而通过设计选取合适的材料成分和制备工艺调控材料结构,获得预期性能的涂层(如图1)。随着重大工程的稳步推进,关键零部件面临的环境愈加苛刻[1],新型涂层材料的体系、成分和结构变得愈加复杂(如以高熵为代表的多元涂层材料[2, 3]),传统的“试错法”在研发过程中不仅耗时耗力,而且几乎不能取得成功[4, 5]。

图1 面向重大工程的苛刻环境、防护需求与相图指导材料设计研究框架Fig.1 Research framework of harsh environment, protection needs and phase diagram guided materials design for major projects

为从根本上变革传统的“试错法”材料研发模式,大幅提升包括涂层在内的新材料的研发效率,近年来,以中国、美国、欧盟为代表的国家和地区纷纷提出了以材料高通量计算、高通量实验和材料大数据为核心的材料创新平台建设规划(如材料基因组计划、材料基因工程、集成计算材料工程等)[6, 7]。其中,通过高通量实验方法进行材料制备和表征为高通量计算的运行和材料数据库的构建提供了重要基础[8]。在涂层材料的高通量制备技术方面,已得到广泛应用的方法包括用于制备多元合金薄膜的物理气相沉积(PVD)多靶材共溅射方法(如图2a所示)[9, 10],用于制备非金属功能薄膜的等离子体辅助化学气相沉积(CVD)法[11],用于制备具有梯度成分合金薄膜的基于激光熔覆的3D打印方法[12]等。在材料检测方面,通过耦合X射线能谱(EDS)、X射线荧光光谱(XRF)、微区X射线衍射(XRD)、近边X射线吸收精细结构(NEXAFS)、拉曼光谱线/面扫描等分析手段实现对材料成分、结构、化合价、成键类型等信息的高通量表征(如图2b所示),已有大量文献报道[13-16]。上述高通量实验方法的应用一方面节约了人力、物力、时间成本,另一方面有效降低了不同批次样品间差异对实验结果可靠性的影响。通过将高通量制备方法和高通量表征手段相结合,可以在同一时间制备、检测大量的样品,获得大量实验信息,从而高效率地确定材料的成分-结构-性能关系。因此,高通量实验是有效提高材料研发效率的途径之一,被越来越多地应用于指导新型涂层材料设计。

图2 高通量实验示意图:(a)采用多靶材共溅射的高通量材料制备方法实现梯度成分合金薄膜样品的可控制备[10];(b)采用耦合微区X射线衍射(XRD)和X射线荧光光谱(XRF)的高通量材料检测方法构筑高通量薄膜样品的成分分布图[13]Fig.2 Schematic diagrams of high-throughput experiments: (a) a high-throughput multi-target combinatorial magnetron sputtering method to fabricate an alloy coating sample showing a gradient distribution of composition[10], (b) a high-throughput materials characterization method consisting of micro-area X-ray diffraction (XRD) coupled with X-ray fluorescence spectroscopy (XRF) to construct an element distribution map for a high-throughput coating sample[13]

近代以来,固体理论、晶体学理论及计算机技术等得到了突飞猛进的发展,为材料设计提供了坚实的理论基础和技术支持。长期研究实践表明,将现有材料知识及经验、理论计算方法协同应用于构建材料成分-结构-性能关系、设计材料,可以通过有限的试验来获取理想的材料,达到事半功倍的效果[17]。相图(也称相平衡图)是目标体系相平衡关系的几何图示,通常以成分、温度、压力为变量绘制,被誉为“材料设计的指导书”“冶金工作者的地图”和“热力学数据的源泉”,是材料设计的基础[18],其重要性已被广泛认可[19]。相图计算CALPHAD(CALculation of PHAse Diagrams)方法是目前唯一能够在满足实际应用精度要求下对多元体系相平衡和热力学性质进行计算和预测的方法[20],从平衡相图出发指导新材料的定量设计,被广泛应用于块体材料的研发。建立在密度泛函理论(DFT)上的第一性原理研究[21],在计算中仅需使用基本物理常数和系统原子的初始状态,即可得到实验较难获取的热力学信息,为相图计算提供合理数据。由此发展起来的耦合第一性原理计算的CALPHAD方法,成为相图热力学计算领域的一个重要研究方法。但是,在涂层制备过程中,系统一般远离平衡态(处于非平衡态),获得亚稳相,涂层的服役过程也是动态相变过程。因此,基于热力学平衡的传统CALPHAD方法不能完全替代实验,单纯的理论计算方法也不能直接用于涂层材料设计。近年来,耦合第一性原理、关键实验、相图计算及数据库[22-25]的新材料设计研究方案(如图3)在材料设计领域逐渐得到研究人员的重视。针对涂层新材料设计,有3个关键科学难题:① 在制备过程中,难以直接计算涂层材料非平衡态的亚稳相图;② 在苛刻环境服役过程中,不能准确预测涂层与材料表面的动态相变;③ 针对新涂层研发,缺乏精确可靠的材料相图数据库。本文从这3个方面出发,就苛刻环境服役涂层相图、相变与材料研发实践的近期进展进行了综述和展望。

图3 耦合第一性原理、关键实验、相图计算及数据库的新材料设计研究方案[22-25]Fig.3 Research strategy for designing new materials by coupling first-principles calculations, key experiments, CALPHAD and database[22-25]

2 非平衡制备过程中涂层亚稳相图计算

定量预测制备过程中的成相规律是新涂层研发的关键之一。在气相沉积制备涂层过程中,系统处于非平衡态且一般获得亚稳相,基于相平衡计算的传统CALPHAD方法不能直接用于亚稳相图的模拟,所以,需要在热力学的基础上,综合考虑动力学因素,在阐明亚稳相形成机理的基础上,开发新的计算模型,从而实现相图计算在涂层制备过程中的定量预测。

2.1 成相机理

在气相沉积制备涂层过程中,气态原子(或原子团)从超高温急速冷却在基体表面形成固相[26]。由于制备温度通常远低于材料熔点,涂层的成相是由沉积原子在基体上的表面扩散控制的[26],而对表面扩散行为的定量描述,是基于爱因斯坦[27]提出的原子表面扩散距离公式:

(1)

(2)

其中,ν表示表面原子的振动频率,Qs是扩散激活能,k为玻尔兹曼常数,T是温度。通过这个模型可以定性描述涂层材料体系亚稳成相规律,Cantor和Cahn[28]以Al-Cu、Al-Ni和Al-Fe 3个二元金属体系(平衡稳定相图中,Cu,Ni和Fe在fcc-Al相中的固溶度可以忽略,fcc:face-centered cubic,面心立方)为例,利用式(2)计算了金属原子在fcc-Al中的扩散距离,发现低温时表面扩散不充分,容易出现亚稳相,这与实验结果一致。

进一步分析式(2),可以发现,Qs处于指数函数中,是影响扩散距离的最关键参数。Saksena等[29]以此为判据,研究了Pt-Ir二元金属涂层的成相规律(以相似体系Pt-Au二元金属涂层作为参考)。Pt-Ir和Pt-Au体系的平衡稳态相图十分相似(如图4a和4b),中间存在fcc-(Pt,Ir)或fcc-(Pt,Au)和fcc-(Ir,Pt)或fcc-(Au,Pt)两相共存区(加粗有下划线表示主要元素),且fcc单相分解成两相的热力学驱动力较为接近(如图4c)。然而,Pt-Ir体系中的表面扩散激活能为Pt-Au体系的近6倍(如图4d),根据式(2),可得出Pt-Ir表面扩散距离远远小于Pt-Au,因此,可以定性判断:Pt-Ir体系中fcc单相更易稳定存在,而Pt-Au体系中的fcc相易于分解为两相,这个成相机理与相稳定性的预测被气相沉积镀膜实验的结果(如图5)[29]证实。

图4 Pt-Ir和Pt-Au体系的第一性原理计算和相图计算CALPHAD结果[29]:(a)Pt-Ir相图,(b)Pt-Au相图,(c)fcc-(Pt,Ir)和fcc-(Pt,Au)相的生成焓,(d)Pt-Ir (111)和Pt-Au(111)表面扩散激活能(元素字体加粗有下划线,代表该相的主要元素)Fig.4 First-principles and CALPHAD calculated results on the Pt-Ir and Pt-Au systems[29]: (a) Pt-Ir phase diagram, (b) Pt-Au phase diagram, (c) formation enthalpies of the fcc-(Pt,Ir) and fcc-(Pt,Au) phases, (d) surface diffusion activation energy for an atom on Pt-Ir (111) and Pt-Au (111) surfaces(the element with a bold font and underline denotes the dominant element in the phase)

图5 Pt50Ir50(a)和Pt50Au50(b)涂层在不同制备温度下的相形成数据[29]Fig.5 Phase formation data of the Pt50Ir50 (a) and Pt50Au50 (b) thin films at different deposition temperatures[29]

2.2 计算模型

为了实现亚稳相图的定量描述,Chang等[30]研究了Cu-W二元体系(平衡稳态相图见图6a,Cu和W相互之间的固溶度可以忽略)的气相沉积亚稳相形成规律,实验发现Cu和W相互之间有较大的亚稳固溶度。Chang等[30]在式(2)的基础上提出了临界表面扩散距离公式:

(3)

(4)

图6 Cu-W体系的理论计算和实验结果[30]:(a)计算的平衡稳态相图,(b)亚稳相图转换为ln(rD) 与1000/Tc 的关系图,(c)Cu0.57W0.43涂层的三维原子探针实验结果,(d)计算与实验获得的表面扩散激活能对比Fig.6 Theoretical and experimental results of the Cu-W system[30]: (a) the calculated stable phase diagram, (b) ln(rD) vs. 1000/Tc plot with phase boundary data from the experimental metastable phase formation diagram, (c) 3D atom-probe tomography data of the Cu0.57W0.43 thin film with the reconstructed needle and proxigram analysis of the composition, (d) first-principles calculated diffusion activation barriers compared with the experimental values

图7 Cu-W亚稳相图[31]:(a)计算的亚稳相图(能量密度为0.91 W·cm-2、温度为250 ℃的实验数据作为计算输入参数)与不同能量密度获得的实验数据对比:(b)0.91 W·cm-2,(c)1.82 W·cm-2和(d)3.64 W·cm-2Fig.7 Metastable Cu-W phase formation diagrams[31]: (a) calculated diagrams using experimental data at a temperature of 250 ℃ and power density of 0.91 W·cm-2; validation using experimental data at power densities of 0.91 W·cm-2 (b), 1.82 W·cm-2 (c) and 3.64 W·cm-2 (d)

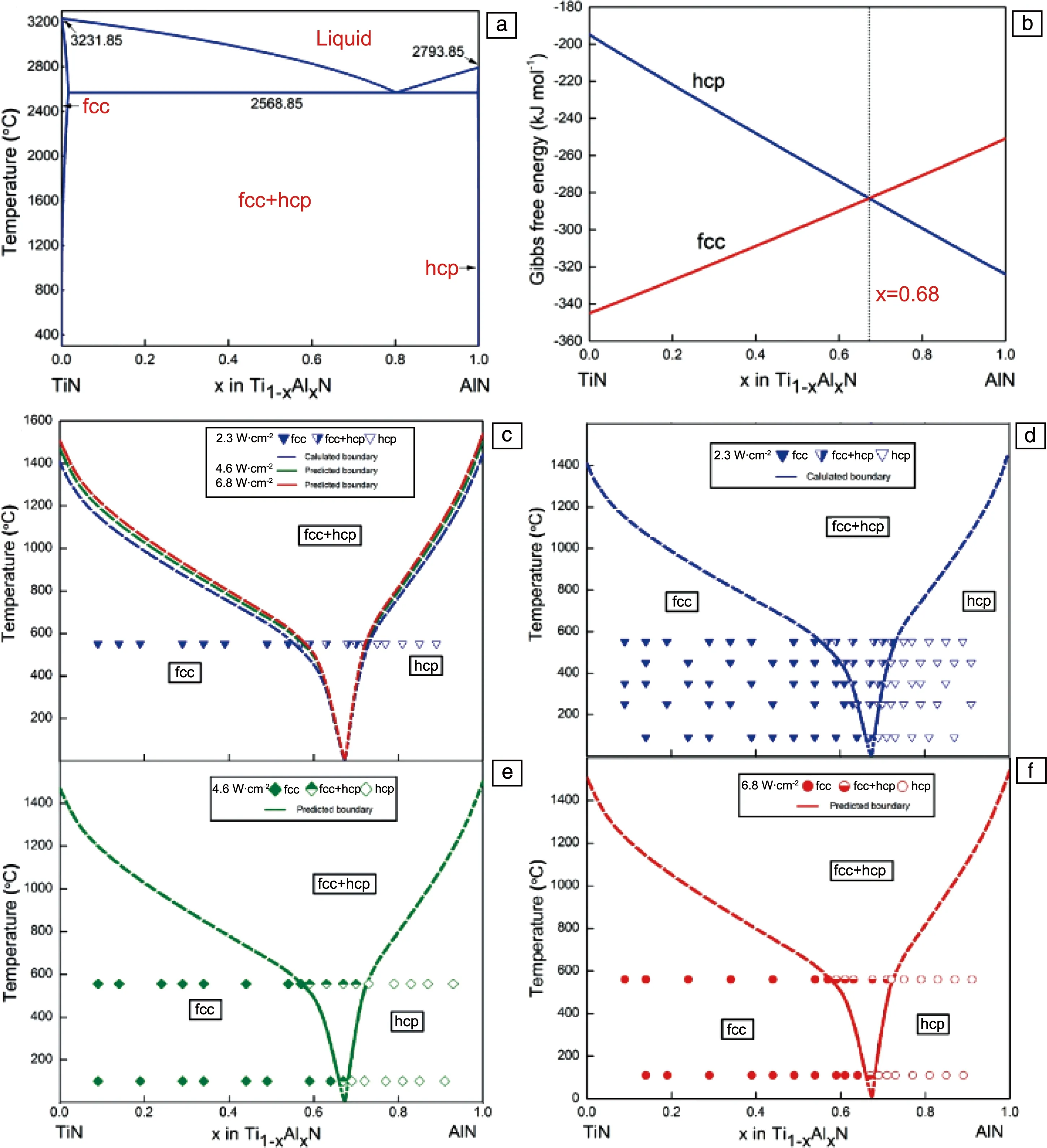

TiAlN等氮化物被广泛用作刀具、模具表面的防护耐磨涂层,应用于加工、汽车等行业[34-36]。近年来,氮化物涂层也逐步被应用于航空发动机和燃气轮机压气机叶片上,然而,在苛刻海洋环境中服役时,压气机叶片表面受侵蚀速度是其在内陆环境的数十倍,开发新型氮化物抗侵蚀涂层是使叶片长寿命、可靠服役的重要保障。在TiAlN基涂层研发中,fcc-TiN相中Al元素的固溶度大小决定了该涂层的性能好坏。在平衡稳态相图中(如图8a),Al在fcc-TiN中的固溶度几乎为0;在通过气相沉积制备的涂层中,Al在fcc-Ti1-xAlxN中的固溶度x可以达到0.68。通过第一性原理计算生成焓曲线,或者通过CALPHAD方法计算温度为0 ℃时的吉布斯自由能曲线(如图8b),可以很好地预测这一数值。但是固溶度并不是定值,而是随着温度的变化而变化的,前期,不同温度下的TiAlN非平衡亚稳相图仅有实验报道[37]。2019年,Liu等[38]利用式(3)和式(4),将基于一个高通量镀膜实验获得TiAlN体系的关键数据作为计算输入参数,结合CALPHAD和第一性原理计算结果进行了表面扩散动力学模拟,成功预测了TiAlN的非平衡亚稳相图(如图8c),计算结果的准确性被实验数据证实(如图8d~8f)。在此基础上,Liu等[39]通过第一性原理计算揭示了Al在fcc-Ti1-xAlxN和fcc-V1-xAlxN中的最大固溶度与压应力值均呈线性关系,并结合上述计算模型,模拟了应力作用下Ti-Al-N和V-Al-N涂层体系的非平衡亚稳相图,使V1-xAlxN和Ti1-xAlxN涂层中Al固溶度极限扩展为0.42≤x≤0.90(如图9),几乎覆盖了所有文献报道的实验数据(0.40≤x≤0.90),这是前人通过单一理论计算方法无法实现的。因此,在开发新型氮化物涂层中,上述计算模型将为预测亚稳相成相规律、调控Al的固溶度极限提供重要的理论指导。

图8 Ti-Al-N体系的稳态和亚稳相图[37, 38]:(a)TiN-AlN平衡稳态相图;(b)Ti1-xAlxN固溶体在温度为0 ℃时的吉布斯自由能;(c)计算的TiAlN亚稳相图(能量密度为2.3 W·cm-2、温度为550 ℃的实验数据作为计算输入参数)与不同能量密度获得的实验数据对比:(d)2.3 W·cm-2,(e)4.6 W·cm-2和(f)6.8 W·cm-2Fig.8 Stable and metastable phase diagrams for the Ti-Al-N system[37, 38]: (a) stable TiN-AlN pseudo binary phase diagrams; (b) Gibbs free energy of the fcc and hcp Ti1-xAlxN solid solution phases; (c) calculated metastable TiN-AlN phase formation diagrams using experimental data at a temperature of 550 ℃ and a power density of 2.3 W·cm-2, validated using experimental data at the power densities of 2.3 W·cm-2 (d), 4.6 W·cm-2 (e) and 6.8 W·cm-2 (f)

图9 计算TiN-AlN在不同沉积速率和应力作用下的亚稳相图及其与文献数据的对比[39]Fig.9 Calculated metastable TiN-AlN phase formation diagrams with varying deposition rates and stresses, compared with previous maximum Al solubility limit ranges in fcc-TiAlN in literature[39]

3 苛刻环境服役过程中涂层与材料表面相变模拟

涂层在苛刻环境中服役,动态相变会导致材料表面损伤、界面反应,从而引起涂层与材料表面性能变化。因此,研发新型涂层或构筑新材料表面,需要从热力学与动力学本质上理解不同元素、温度、载荷、介质等因素对材料相变的作用规律。

3.1 元素作用

以RESiC(RE为稀土元素)界面连接涂层为例,探讨RE元素对SiC和RE3Si2C2相变的作用机制。SiC陶瓷具有耐高温、耐磨、耐蚀、质量轻和热传导性好等优点,被广泛应用于核能、航空航天等苛刻环境。由于强共价键结合的SiC在烧结过程中扩散速率低,因而必须在高温高压的苛刻条件下直接烧结才能实现致密化[40]。近年来,针对SiC的烧结和连接,国内外已有大量研究机构取得重要进展,而开发合理的助剂材料一直是降低工艺温度、提升SiC烧结和连接效果的有效手段之一[41-44]。Shao等[45]采用熔盐法制备了SiC@Y3Si2C2核壳结构粉末,该方法能有效提升高温烧结过程中晶粒重排和晶界处重结晶的效果,在1600 ℃以上实现了SiC的致密化烧结。Xu等[46]通过耦合第一性原理和CALPHAD方法计算了Y-Si-C体系Y-SiC的垂直截面图(图10a),发现Y3Si2C2在1100 ℃下稳定存在且与SiC存在两相平衡区,而在1600 ℃时变为液相。初步分析可知,在SiC烧结过程中,SiC颗粒表面包裹的Y3Si2C2涂层与SiC颗粒在1560 ℃以上的温度条件下会与SiC发生反应生成液相,促进了界面处的晶粒细化,并在一定外部压力作用下,实现了SiC的致密化烧结。因此,利用在SiC颗粒表面包裹Y3Si2C2涂层的方法可以显著降低SiC的烧结温度(1600 ℃)。其它稀土元素亦具有类似性质,且大多能与SiC反应生成金属间化合物RE3Si2C2(RE=Y, La-Nd, Sm, Gd-Tm)[47]。为了寻求能够在更低温度下实现SiC致密化烧结的助剂材料,Xu等[48, 49]进一步对其他SiC助剂体系(Dy,Pr和La等)展开了相图热力学研究。RE-SiC垂直截面图计算结果表明,添加Dy(图10b)、Pr(图10c)和La(图10d)可分别使RE3Si2C2相的反应温度降低至1432.6,1148.4和809.5 ℃,这意味着不同稀土元素与SiC颗粒界面处所形成的核壳结构有望在更低温度条件下实现SiC颗粒的致密化烧结,这对SiC陶瓷材料的研发具有重要意义。

3.2 温度作用

温度是诱导材料发生相变、改变材料服役性能的重要因素之一[50]。在核能领域,高辐照、高温度和强氧化性的苛刻环境对核包壳材料的选择提出了严苛的要求。FeCrAl因其优异的抗氧化性能成为了最具潜力的事故容错核燃料包壳(accident tolerant fuel cladding, ATFC)材料之一[51]。然而,研究[52, 53]发现FeCrAl材料在温度略低于475 ℃时会出现富Cr的脆性相α’,限制了其在核包壳材料上的应用。为了避免脆性相的产生,Chang等[25]利用CALPHAD耦合第一性原理计算和高通量镀膜实验的方法,优化出FeCrAl三元系在475 ℃的等温截面图(图11a)以及富Fe角包含α单相区和α+α’双相区的相图(图11b),计算结果与475 ℃退火实验结果相吻合。为了进一步探究α单相中α’相的析出与温度的关系,Chang等[25]计算了Fe-Cr-Al体系在320 ℃(核包壳材料的典型服役温度[52, 54, 55])的等温截面图(图11c),CALPHAD计算出的相区与实验结果一致(图11d)。在此基础上,Chang等[25]通过相图计算方法预测了富Fe角α和α+α’相界在475,450,425,400,375,350和325 ℃条件下的变化趋势。结果表明,随着温度的降低,α和α+α’的相界向富Al角靠近。因此,该研究揭示了不同温度下FeCrAl材料中脆性相变的动态过程,为面向核能应用的ATF材料设计提供了理论指导。

图11 CALPHAD方法计算出的Fe-Cr-Al相图[25]:(a)475 ℃的等温截面图;(b)475 ℃富Fe角的相图,实心点表示α+α’双相的实验数据,空心点表示α单相的实验数据,球状点表示320 ℃下辐照后的实验数据;(c)320 ℃的等温截面图;(d)320 ℃富Fe角的相图,图上计算出475,450,425,400,375,350和325 ℃条件下的相界,并根据320 ℃条件下的相界重新标记图11a中的实验数据Fig.11 Calculated phase diagrams of the Fe-Cr-Al system using the CALPHAD approach[25]: (a) isothermal section at 475 ℃; (b) the phase diagram of Fe-rich corner at 475 ℃, where the solid symbols indicate α+α’ phases, the open ones designate the single α phase and the sphere symbols are the experimental data (α+α’ phases) from the FeCrAl samples irradiated at 320 ℃; (c) isothermal section at 320 ℃; (d) the Fe-rich corner at 320 ℃ together with the ones at 475, 450, 425, 400, 375, 350 and 325 ℃, where the experimental data from Fig.11a are re-labeled to adjust the phase relations at 320 ℃

3.3 载荷作用

图12 第一性原理计算得到的受金刚石压头作用的Si-I相晶体结构的等轴视图和前视图(a),Si-I相在压力作用下的晶体变形(插图为未受剪切力作用的Si晶体结构从红色和蓝色原子层的顶部视图)(b),从图12b蓝色和红色原子层的顶部向下观察的晶体结构受剪切力作用的旋转(c),在图12c中使晶体旋转的单一原子作用的平均能量和力(插图为经压缩和旋转之后的Si-VI相晶体结构)(d)[61]Fig.12 Isometric and front views of a Si-I crystal structure under a diamond indenter calculated by first-principles (a), its deformed crystal structure under compression (inset shows red and blue top views taken from an isometric view of deformed Si-I under compression) (b), a rotating crystal structure under shear stress from the red and blue top views in the inset of Fig.12b (c), average energy and force of an atom as a function of angle during rotation in Fig.12c (inset shows the formation of Si-VI from Si-I after compression and rotation under a diamond indenter) (d)[61]

3.4 介质作用

苛刻海洋环境服役的材料表面,微生物附着普遍存在,严重影响了涂层的表面防护效果,因此,需要开发耐磨、防腐、抗菌等多功能一体化的防护涂层。Zhu等[63, 64]利用多弧离子镀交替沉积法制备了TiSiN/Ag多层涂层,该涂层兼具TiSiN层的耐磨和Ag层的抗菌功能。进一步分析发现,多层结构中由TiN纳米晶-SiNx非晶相组成的TiSiN层兼具阻隔和微通道输运功能,从而保证了Ag原子的可控释放,实现了杀菌和防止微生物附着的作用[63]。同时,TiSiN/Ag涂层具有自修复功能,在服役过程中若出现裂纹会被及时修复,使涂层的服役寿命得到有效提升。Zhu等[64]进一步利用第一性原理计算、分子动力学模拟和关键实验的方法研究了Ag原子的扩散行为和TiSiN的相变行为,如图13所示。结果表明,Ag原子会扩散至TiSiN层裂纹处,而Ag的扩散促进了Ti原子在含氧介质环境下的氧化相变,Ag和TiO2共同填充、修复裂纹,自修复后涂层的防护性能没有显著变化。其硬度达到29~33 GPa,在枯草芽孢杆菌和大肠杆菌溶液中其一天杀菌率为100%,且三角藻类在其表面无附着。因此,基于热力学和动力学的研究,可为研发具有自愈合功能的TiSiN/Ag多层涂层提供理论指导。

图13 TiSiN/Ag自愈合涂层的研发[64]:(a)Ag原子扩散和氧化诱导相变模拟,(b)涂层裂纹形成与愈合示意图Fig.13 Development of the TiSiN/Ag self-healing coatings[64]: (a) modeling of the Ag atomic diffusion and oxidation-induced phase transformation, (b) schematic diagram showing formation and healing of cracks in the TiSiN/Ag coatings

3.5 热-力-介质耦合作用

金属陶瓷兼具陶瓷相的高硬度和粘结相的高韧性,被作为钻头、刀具材料广泛应用于海底钻探、盾构机等关键工程领域。金属陶瓷在苛刻环境下服役时,由温升、磨损、氧化等因素[64, 65]引起的热-力-介质耦合损伤是其失效的重要原因,亟需从原子、分子层次和热力学与动力学基础理论上认识多因素耦合表面损伤机制。Lou等[66]采用真空负压烧结方法制备了包含碳化钛(TiC)陶瓷相和高锰钢(γFe)粘结相的金属陶瓷材料,并通过耦合理论计算与关键实验的方法研究了该材料在热-力-介质耦合条件下的宏观磨损机制与微观损伤机理。研究发现,该金属陶瓷材料存在一个表面损伤机制转变的临界温度(~125 ℃),低于此温度,硬度主导材料的耐磨性能;高于此温度,韧性成为影响材料磨损行为的关键因素。显微拉曼光谱结合相图计算CALPHAD结果表明,大气条件下,该陶瓷相表面发生脱碳反应造成硬度降低,磨损率提高;原位透射电镜结合第一性原理计算结果进一步表明,高温条件下,该陶瓷相表面发生相变生成连续纳米晶氧化膜,材料表面塑性提升,磨损率降低(图14)。上述结果表明金属陶瓷的服役性能具有温度和气氛敏感性,其损伤机制转变的临界温度由材料表面硬度、韧性及两相协调变形性等因素共同决定。多组元材料表面多因素耦合损伤机制的揭示将为材料的进一步改性与强化指明方向,进而为环境自适应特种防护涂层的设计与研发提供重要的理论基础。

图14 耦合相图热力学计算、第一性原理计算和关键实验揭示金属陶瓷(TiC-γFe)表面热-力-介质耦合损伤的微观机理[66]:材料存在~125 ℃的磨损机制转变临界温度;原位透射电镜分析表明材料在临界温度上下呈现出不同的表界面损伤形貌;相图计算CALPHAD解释TiC相脱碳、氧化机理;第一性原理计算阐明TiC相表面脱碳、氧化对材料力学性能的影响Fig.14 Temperature-induced wear transition in the ceramic-metal (TiC-γFe) system[66]: a critical temperature of ~125 ℃ at which transitions of wear mechanism occurred was determined, where phase transformations including surface decarburization and oxidation were investigated using in-situ TEM and interpreted using the CALPHAD and first-principles calculations approaches

4 关键体系相图数据库与材料设计

苛刻环境服役涂层研发需要精确的材料相图数据库,从而高效构建成分-温度-结构关系图谱、调控结构来优化性能。如果没有计算相图与数据库,就必须要开展大量实验以获得关键数据。以TiAlN涂层为例,需要根据文献报道的大量实验数据(>1000个)设计并开展数十个实验来精确测定相图[37]。近期,研究人员在关键金属和陶瓷体系涂层相图数据库的构建工作中取得了一些进展。

4.1 FeCrAl基事故容错涂层

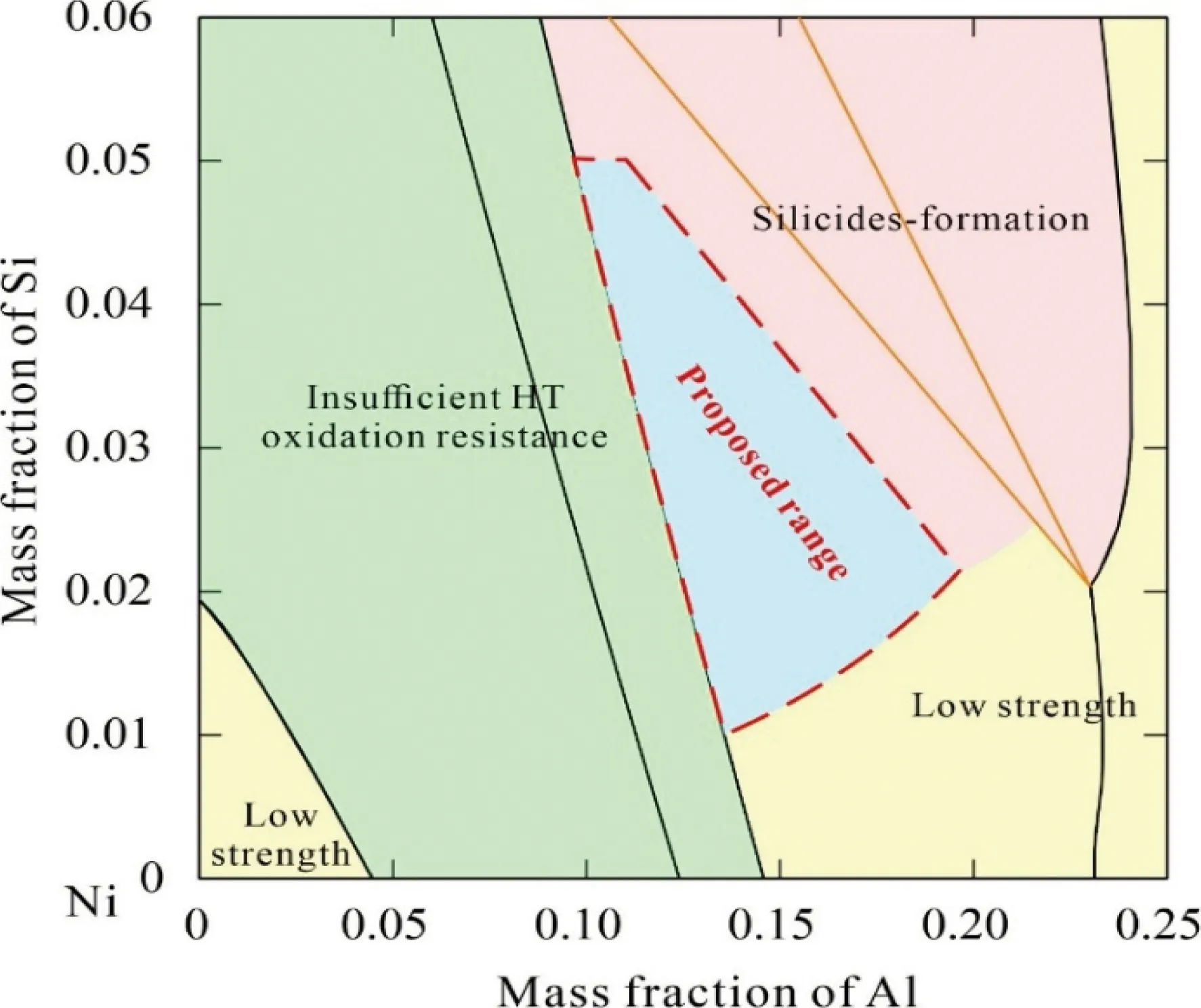

FeCrAl基材料(Fe含量通常大于65%,原子百分数)有较好的形状稳定性、优异的抗氧化性且价格低廉,有望作为新型ATFC材料替代锆合金[67-69]。轻水反应堆的正常工作温度在285~320 ℃[54, 55],为了验证FeCrAl基材料的耐事故能力,许多学者研究了其在更高温度下的服役性能,发现在温度略低于475 ℃时,FeCrAl基材料容易形成富Cr的脆性相α’。高Cr含量有助于提高材料的耐蚀性,但会促进α’的形成;高Al含量能够提高材料的抗氧化性,同时抑制α’的形成,但是不利于材料焊接和加工[70-72]。为了快速确定FeCrAl基材料的最佳成分区间,获得优异的服役性能,Chang等[25]通过相图计算耦合第一性原理计算和关键实验的方法,构建了FeCrAl材料在320 ℃服役温度下的成分-结构-性能关系图(图15)。同时,立足于相图理论,参考材料抗蒸汽腐蚀的实验数据[73-75],并综合考虑α单相区、材料熔点和力学性能这3个主要方面,划定了FeCrAl的建议成分范围(点状线包围的高亮区);进一步考虑其焊接性能,优化了成分范围(虚线高亮区)。因此,该研究明确了FeCrAl合金富Fe端成分-结构-性能的关系,提出了核包壳FeCrAl基材料的最佳成分区间,并为其它FeCrAl基包壳材料的体系筛选和成分设计提供了一种可供借鉴的高通量方法。

图15 面向事故容错核燃料包壳应用的FeCrAl涂层研发[25]:基于320 ℃计算相图获得的成分-结构-性能关系图,由此提出FeCrAl最佳成分范围Fig.15 Development of the FeCrAl coatings for ATFC applications[25]: composition-structure-property relationships with a proposed compositional range based on the calculated phase diagram at 320 ℃

4.2 TiAlXN硬质抗侵蚀涂层

为了突破传统TiAlN三元氮化物涂层的性能极限,多元氮化物TiAlXN(通过添加X元素,如V[76],Ta[77],Zr[78],Y[79],Hf[80],Nb[81]等合金元素)成为研发热点,构建TiAlXN体系相图数据库,指导X元素选择及其成分优化,是TiAlXN多元氮化物高效研发的关键。近期,Zou等[82]使用关键实验结合第一性原理与相图计算的方法研究了在TiAlN涂层中添加贵金属元素Ru对其结构和力学性能的影响。实验结果表明,随着Ru含量的增加,TiAlRuN涂层从fcc固溶相中析出了少量w-AlN六方相。理论计算结果同样表明,Ru的添加降低了AlN相在TiAlN涂层中的固溶度。进一步,Zou等[82]使用理论计算方法获得了TiAlN体系、RuAlN体系和Ti0.944-xAlxRu0.056N的相分离焓(图16a),从热力学角度说明了TiAlRuN体系更倾向于分解为TiRuN+AlN。对TiAlN和TiAlRuN涂层在不同温度的退火实验结果(图16b)表明,在900 ℃时TiAlN涂层开始发生相分解;而在1000 ℃时TiAlRuN涂层开始发生明显相分解,TiAlRuN涂层的XRD图谱中对应fcc固溶相峰的旁边出现了明显的缓坡,表明此时生成了亚稳相TiRuN,而随着温度的进一步升高,TiRuN继续分解为Ru和TiN,这与第一性原理计算结果相一致。Ru的添加对于TiAlN涂层力学性能的影响如图16c所示,添加少量Ru时,Ti0.43Al0.50Ru0.07N涂层比TiAlN涂层的硬度更高;继续提高Ru的含量,涂层硬度反而下降,这与理论计算得到的Ru在fcc相中的最大固溶度是一致的[82]。此工作展示了相图、相变理论计算在新型TiAlXN涂层的研发中对实验结果的可靠预测,并为X元素筛选和成分调控提供理论依据。

图16 TiAlRuN硬质涂层的研发[82]:(a)Ti1-xAlxN和Ru1-xAlxN体系的相分离焓,及Ti0.944-xAlxRu0.056N体系5种分离路径的分离能;(b)Ti0.44Al0.56N、Ti0.43Al0.50Ru0.07N和Ti0.34Al0.51Ru0.15N涂层不同温度下退火后的XRD图谱;(c)Ti0.44Al0.56N、Ti0.43Al0.50Ru0.07N和Ti0.34Al0.51Ru0.15N涂层硬度随退火温度的变化关系Fig.16 Development of the TiAlRuN coatings[82]: (a) separation energy of Ti1-xAlxN, Ru1-xAlxN and five different decomposition pathways of Ti0.944-xAlxRu0.056N; (b)XRD patterns of Ti0.44Al0.56N, Ti0.43Al0.50Ru0.07N and Ti0.34Al0.51Ru0.15N after annealing in Ar up to 1200 ℃; (c) hardness of Ti0.44Al0.56N, Ti0.43Al0.50Ru0.07N and Ti0.34Al0.51Ru0.15N coatings as a function of annealing temperature

4.3 NiXAlY耐热腐蚀涂层

MCrAlY(M=Ni,Co,Fe等)合金具有较好的延展性、高温强度及优异的高温抗氧化和抗腐蚀性能[83, 84],通常作为热障涂层中的连接层材料用于飞机或涡轮发动机的热端部件[85, 86]。涂层表面在高温环境下可以生成连续、致密的Al2O3和Cr2O3氧化物保护膜,是其具有优异高温性能的重要原因[87, 88]。随着海洋工程的快速发展,越来越多的材料需要在严苛的海洋盐雾环境下服役。Al2O3与NaCl和水的反应吉布斯自由能为正,因此该反应较难发生,氧化膜的完整性可以保持[89];而表面的Cr2O3氧化物保护膜在400~700 ℃的温度范围内可以与NaCl和水发生反应,在高温盐雾环境中发生剥落,进而导致航空发动机部件失效[90, 91]。为了提升涂层在海洋盐雾环境中的服役寿命,使用其它合金化元素替换Cr是行之有效的方法之一。Xu等[92, 93]从合金化元素的活性、相形成、成本等多方面进行综合考虑,选取了Si,Ta,Mo,Cu,Ti等多种元素作为备选方案。为了高效设计耐海洋盐雾环境的新型NiXAlY合金,获得富Ni角的成分-结构-性能相图,Xu等[92, 93]选取Si元素作为代表,采用CALPHAD方法详细评估了Al-Ni-Si、Al-Ni-Y、Al-Si-Y和Ni-Si-Y 4个三元系,构筑了Ni-Si-Al-Y体系热力学数据库。由数据库可知,合金中Al含量的上升会伴随着γ’-Ni3Al的减少和β-NiAl的增加,并使其相组成更加复杂。进一步设置不同条件计算了该体系相图,以750 ℃等温截面为基础,设计了关键成分区域(图17),在该范围内的样品有望同时具有高强度、优异的抗高温氧化及耐腐蚀性能。

图17 NiSiAlY耐热腐蚀涂层的研发[93]:基于750 ℃计算相图构筑的抗热腐蚀NiSiAlY涂层材料的成分-结构-性能相图,图中所述成分范围有望同时具有较好的强度、韧性、高温抗氧化及抗腐蚀综合性能Fig.17 Development of the NiSiAlY anti-hot-corrosion coatings[93]: composition-structure-performance relationships based on the calculated phase diagrams at 750 ℃, the proposed compositional range may possess a combination of high strength, toughness, as well as excellent high-temperature oxidation and corrosion resistance

5 结 语

在我国海洋、航空航天、核能等重大工程稳步推进过程中,苛刻工况下的材料表面、界面损伤问题越来越突出,亟需研发能够突破现有性能极限或实现多功能一体化的防护涂层。新型苛刻环境服役涂层的设计与开发离不开材料相图、相变研究,传统的相图计算CALPHAD方法不断与其它理论计算方法或关键实验手段相结合,解决了部分二元、三元和四元涂层材料体系的关键科学难题。由此,逐渐形成了新的涂层材料设计方案(耦合CALPHAD、第一性原理计算、数据库和关键实验),其思路与“材料基因工程”的理念相符,通过集成高通量计算、高通量实验和材料大数据,助推新涂层研发时间和成本“双减半”。与此同时,研究方案和相关模型需要不断地完善,以用于研发具备宽温域、多环境、变工况等自适应能力的功能防护涂层,研发面临的主要挑战和发展趋势有:

(1)五元及以上涂层体系更复杂,相关计算模型需要继续开发;

(2)多主元(高熵)涂层体系主元多、潜在亚稳相多,计算方法的适用性和可靠性需验证;

(3)许多涂层呈现非晶相结构,现有计算模型无法定量化描述非晶相的成相规律和相稳定性;

(4)气相沉积可变工艺参数较多(如气压、真空度、基体偏压等),相图、相变与各个参数的定量化关系仍缺少模型;

(5)涂层性能的确定仍依赖大量实验,通过理论计算可定量预测的性能局限于热稳定性和部分力学性能。