位错三维表征技术

符 锐,冯宗强,2,3,黄晓旭,2,3

(1.重庆大学材料科学与工程学院,重庆 400044)(2.重庆大学 电子显微镜中心,重庆 400044)(3. 重庆大学 轻合金材料教育部国际合作联合实验室,重庆 400044)

1 前 言

位错是晶体材料内部的典型缺陷之一。位错的形成、分布和演化与材料的晶体结构和物理性质密切相关,同时又深刻影响着材料的扩散、相变、形变行为和诸多服役性能[1, 2]。通常,与位错相关的参量可分为3类[1, 2]:① 几何参量,如位错长度、间距、密度、曲率和弯曲度等;② 晶体学参量,如位错类型、线方向、柏氏矢量、滑移面和滑移方向等;③ 能量参量,如位错位移场、应力/应变场、核芯能和弹性应变能及其空间分布等。参量的多样性、关联性和复杂性深刻影响着位错的形态和空间组态特征,同时深刻影响着外场作用下位错的动态行为。深入研究位错特性与行为并在此基础上开展材料性能设计成为材料研究与开发中的共性基础科学问题之一。

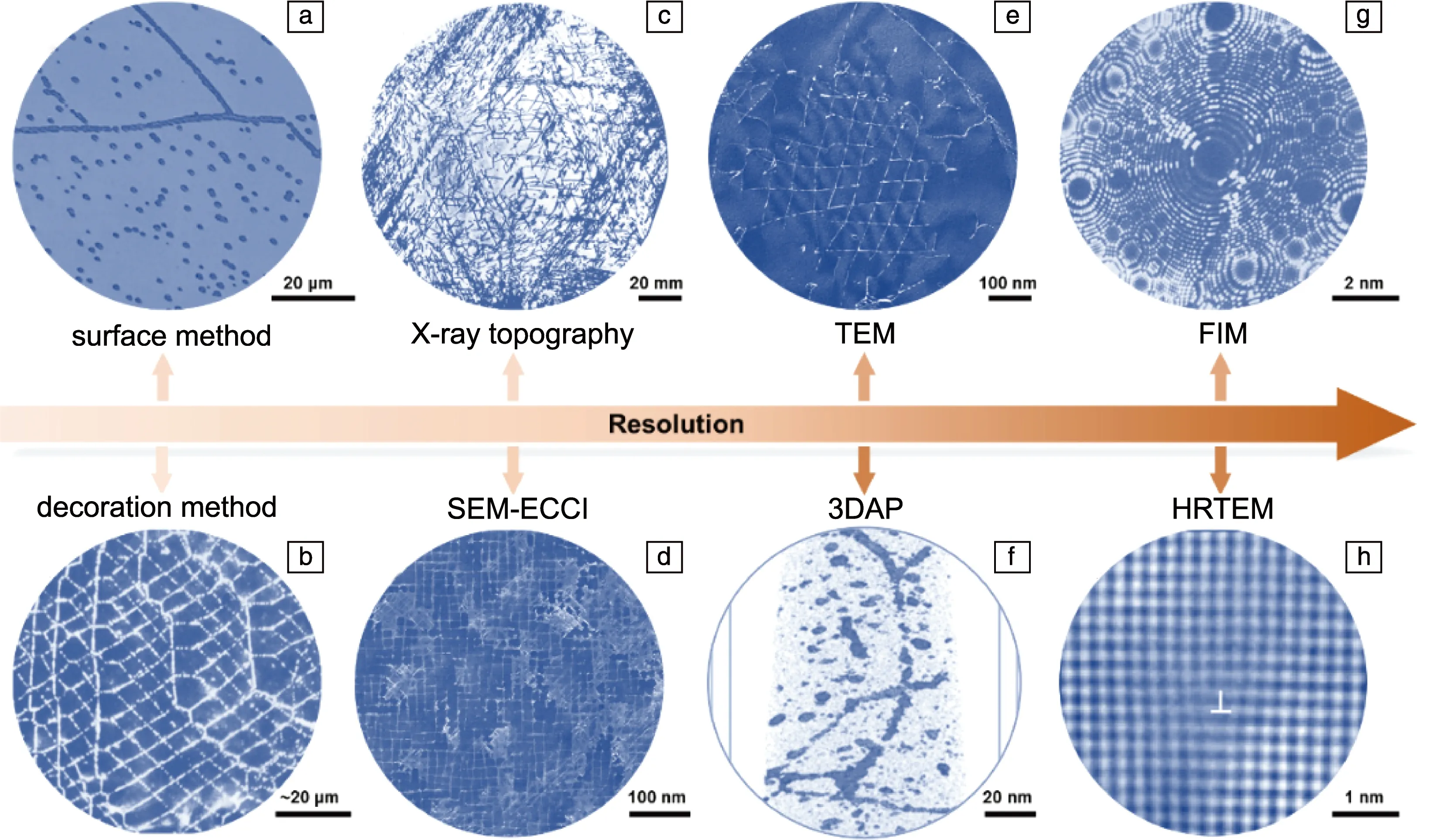

传统的位错表征方法或装置包括表面法(surface methods)[2]、缀饰法(decoration methods)[3]、X射线显微镜(X-ray microscopy)[2]、扫描电子显微镜(scanning electron microscopy,SEM)[4]、透射电子显微镜(transmission electron microscopy,TEM)、三维原子探针(three-dimensional atom probe,3DAP)[5]、场离子显微镜(field ion microscopy,FIM)[2]以及高分辨透射电子显微镜(high resolution transmission electron microscopy,HRTEM)等[6],可以在不同尺度和维度上反映位错的形貌和晶体学特征(图1)。然而,采用上述表征方法所得到的位错图像,或者是位错与样品表面的截面图像,或者是位错结构在采集像平面上的二维投影图像均难以准确反映位错的空间信息。例如,在研究位错之间或位错与其他缺陷的空间关系时,由于重叠与投影效应无法通过二维图像信息判断位错之间是否相交,采用衍衬分析方法确定的柏氏矢量等位错晶体学信息无法与其空间几何信息相耦合,这些局限性在很大程度上限制了人们对于众多位错相关科学现象和规律的准确认识。因此,开发先进的位错多维多尺度表征技术,全面解析位错在三维空间中的几何、晶体学和能量参量信息,对于深刻理解位错相关基础科学问题、丰富完善位错理论具有重要意义。

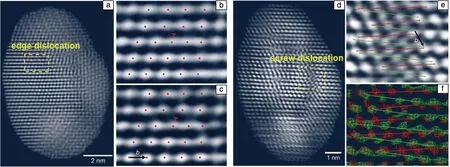

图1 不同尺度上位错的表征方法:(a)表面法光镜成像[2],(b)缀饰法光镜成像[3],(c)X射线成像[2],(d)扫描电子显微镜-电子通道衬度成像[4],(e)透射电子显微镜衍衬成像,(f)三维原子探针成像[5],(g)场离子显微镜成像[2],(h)高分辨透射电子显微镜成像[6]Fig.1 Characterization methods of dislocations at different length scales: (a) optical microscopy image after surface corrosion[2], (b) optical microscopy image after decoration[3], (c) X-ray topography image[2], (d) SEM-electron channeling contrast image[4], (e) TEM diffraction contrast image, (f) 3DAP image[5], (g) FIM image[2], (h) HRTEM image[6]

近年来,基于同步辐射X射线、聚焦离子束(focused ion beam,FIB)显微镜、SEM和TEM等实验装置,利用相位衬度、衍射衬度和原子序数衬度等成像原理,研究人员探索开发了一系列位错三维表征技术来实现对位错几何和晶体学信息的三维表征[7-37],为位错相关科学问题的解决提供了新的技术支撑。下文将系统介绍基于同步辐射X射线、聚焦离子束-电子通道衬度成像(focused ion beam-electron channeling contrast imaging,FIB-ECCI)系统和TEM的位错三维重构方法的技术类型、基本原理和应用实例,对比讨论上述重构技术在分辨率、定量表征和参量信息耦合能力方面的优劣特性;随后介绍一种可以实现位错几何和晶体学特征参量高精度耦合表征的位错三维定量集成表征技术;最后,对各类位错三维表征技术特别是基于TEM的位错三维表征技术未来的发展趋势和技术特点进行了展望。

2 基于同步辐射X射线的位错三维表征技术

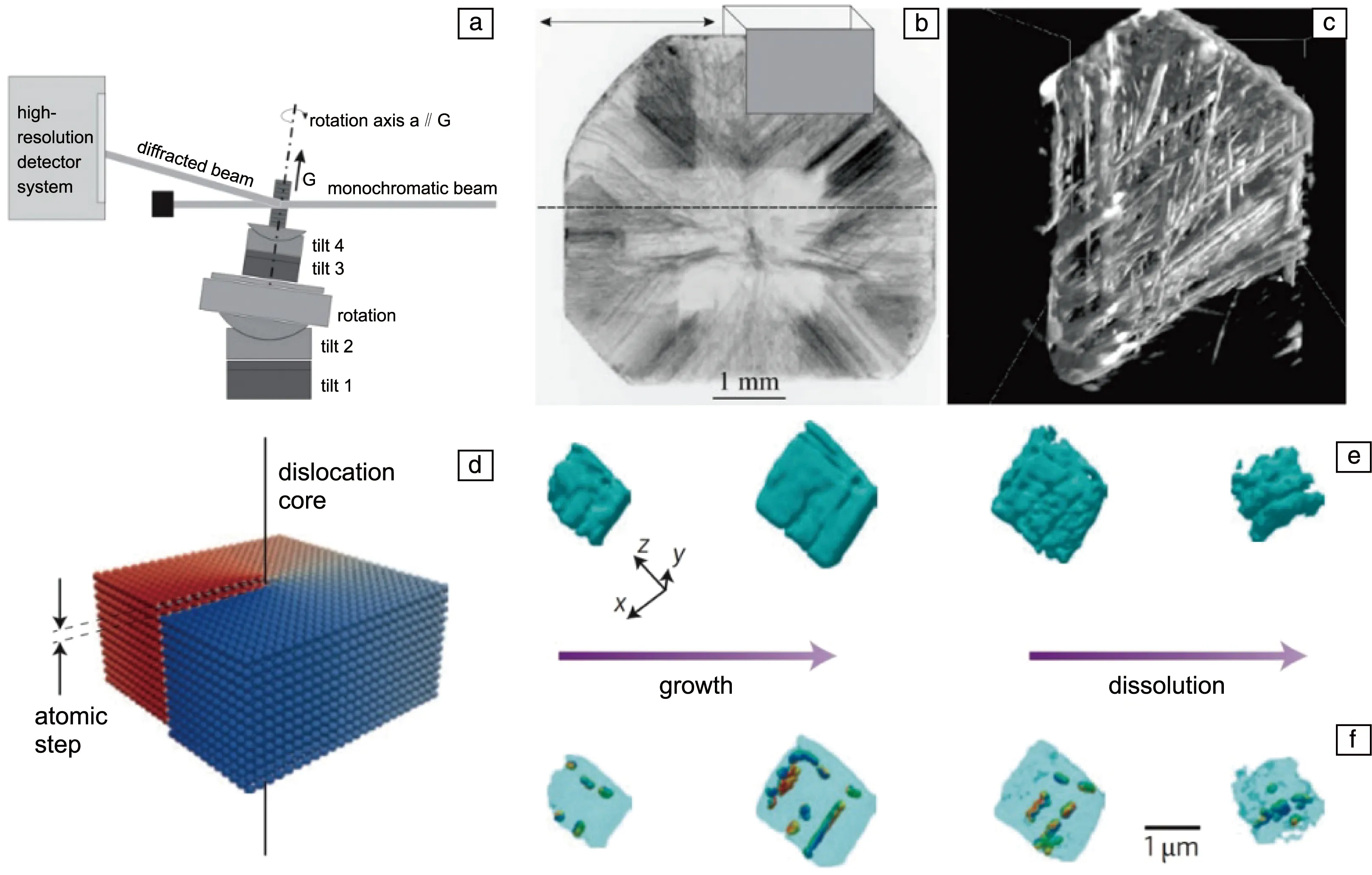

X射线衍射法是晶体结构和缺陷研究中应用最为广泛的方法之一。X射线穿透晶体材料时,晶体内部的局部畸变会造成X射线相位发生变化,利用迭代相位重建算法对衍射图进行处理即可获得晶体中夹杂颗粒和位错等缺陷的形貌[38]。基于同步辐射X射线的位错三维表征技术是通过记录包含位错的晶体在系列倾转角度下的X射线衍射信号,利用特殊的图像重构算法处理获得晶体中位错三维图像的方法(图2a)[7-14]。2001年,Ludwig等[7]首次尝试采用X射线三维形貌重构(“topo-tomography”)法来获得位错组态的三维图像,成功实现了对人造金刚石中位错结构的三维表征(图2b和2c)。然而,由于空间分辨率所限,这种方法可表征的最大位错密度仅为1010m-2,难以满足更高密度位错表征的需求。得益于新一代同步辐射源的高亮度、高相干性以及优异的穿透能力和准直性,研究人员开发了同步辐射X射线布拉格相干衍射成像(Bragg coherent diffraction imaging,BCDI)技术[8],该技术在应变三维动态观察方面呈现出显著的技术优势,空间和时间分辨率分别可达10 nm和10 fs[9]。基于第三代同步辐射光源,已有研究将BCDI技术应用于位错结构的三维研究中[10-13]。其中,Clark等[11]基于BCDI技术实现了对方解石结晶和溶解过程中位错网络及应变场的三维动态表征(图2d~2f)。Cherukara等[14]将BCDI技术与分子动力学模拟结合,在原子尺度重构解析了螺位错的三维应变场。BCDI技术无需使用衍射光学元件[15],样品处理方式简单,实用性相对较强。同时,这一技术可以在大于180°倾转范围内收集衍射信息,能够有效减小传统倾转重构方法中存在的损失楔(missing wedge)效应。然而,由于采用BCDI技术重构的直接信息为位错应变场,当图像分辨率不足或位错密度较高时,对位错迹线和柏氏矢量等参量的定量分析将变得十分困难。同时,BCDI技术的图像分辨率与光源质量密切相关,由于目前先进同步辐射光源的相对稀缺,利用该方法广泛开展位错三维表征仍存在较大的技术障碍。目前,BCDI方法只限于一些纳米颗粒内部位错的三维成像。

图2 “topo-tomography”方法数据采集的实验装置示意图(a)[7];人造金刚石中位错的形貌(b)和三维重构(c)照片[7];螺位错的原子构型图(d)[11];方解石晶体样品生长和溶解过程中形态(e)和内部位错结构(f)的演化,图2f中位错以彩色显示[11]Fig.2 Schematic diagram of the experimental setup for topo-tomographic data acquisition (a)[7]; topograph (b) and 3D reconstruction (c) images of dislocations in the synthetic diamond crystal[7]; schematic of atomic configuration of a screw dislocation (d)[11]; the evolution of morphology (e) and internal dislocation structure (f) within a calcite crystal during growth and dissolution, respectively, individual dislocations represented by colored shapes in Fig.2f[11]

3 基于聚焦离子束-电子通道衬度成像系统的位错三维表征技术

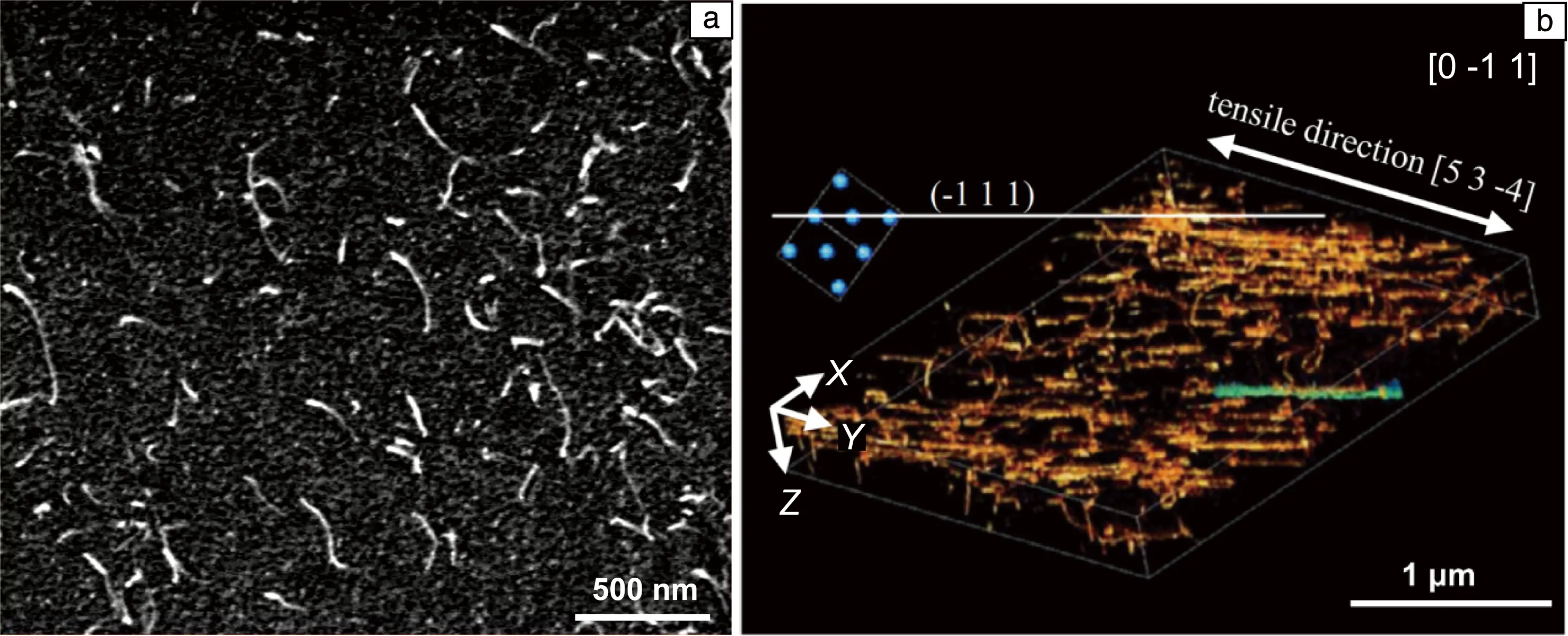

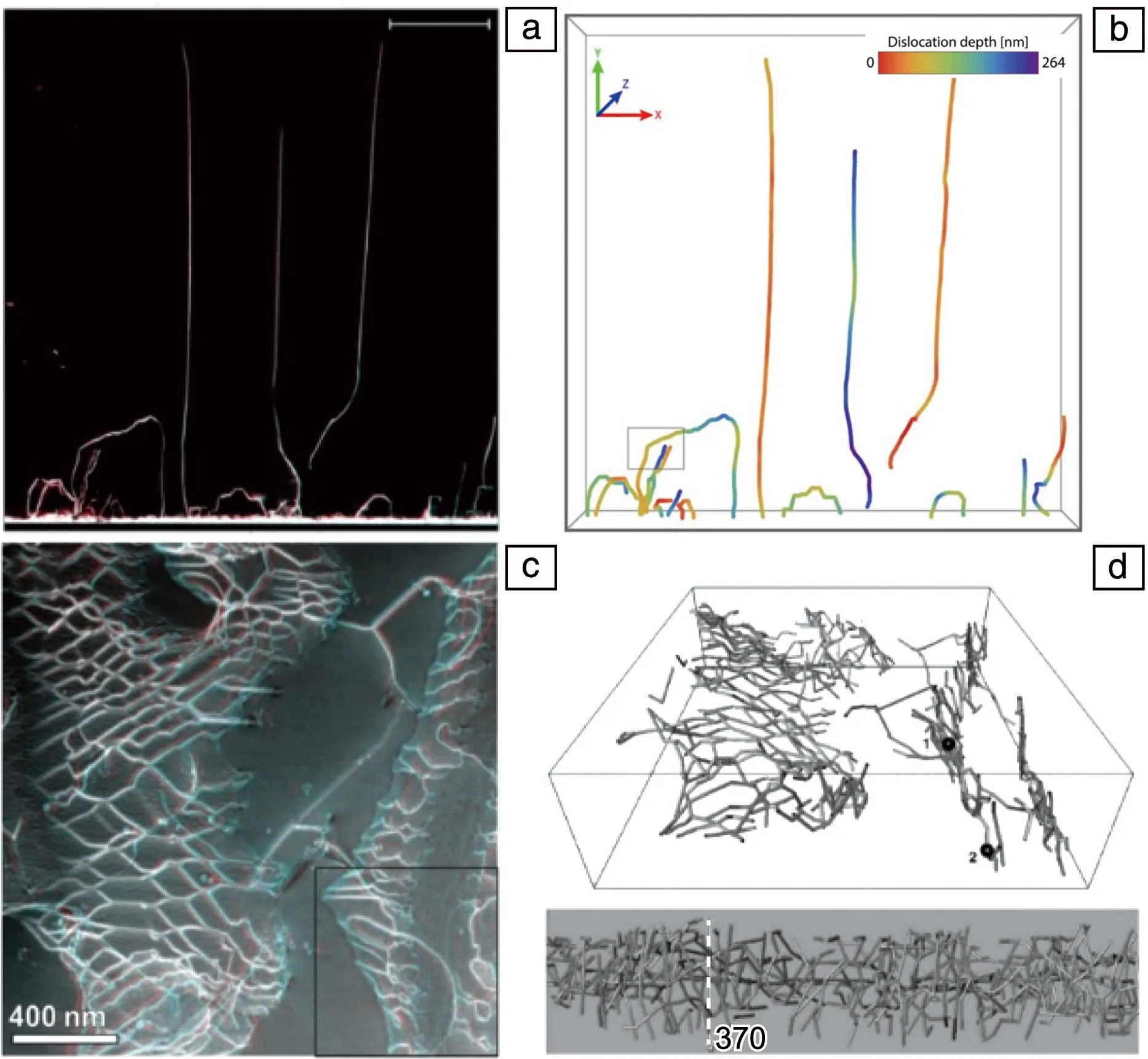

基于SEM的ECCI技术在晶体缺陷(例如位错、层错以及孪晶等)研究中具有重要的应用[16-18]。该成像技术对试样尺寸没有特殊要求且视场大、样品制备相对容易,进一步结合FIB系统易于实现对不同深度位错结构的观察,已将该结合表征技术应用于压痕、裂纹尖端以及磁性材料等特殊条件下的位错表征[18]。此外,将ECCI技术与FIB辅助系列切片技术相结合,还可以实现对晶体中位错的三维重构。例如,Yamasaki等[19]基于FIB-ECCI系统获得了一种镍基高温合金样品系列深度上位错的电子通道衬度(electron channeling contrast, ECC)照片(图3a),通过图像处理与重构实现了对位错的三维观察(图3b),并结合晶体学取向分析进一步确定了位错滑移面等晶体学信息(图3b),为位错行为研究提供了重要基础。目前,利用FIB-ECCI系统实现位错三维表征仍面临很多技术问题,比如,ECC图像中的位错衬度对布拉格衍射条件非常敏感,不易获得一系列高质量的位错图像[18];当存在多种背散射电子时位错图像衬度解释比较困难[18];利用FIB进行系列切片相对费时且会对样品造成不可逆的损坏,切片方向上的图像分辨率较低等。此外,离子束辐照容易引入缺陷,导致研究人员对实验结果造成误判。近年来,随着场发射枪和探测器等技术的快速发展,利用ECCI技术实现高质量位错图像的高效采集已变得更加便捷可行,为进一步发展基于FIB-ECCI系统的位错三维表征技术提供了有利条件。

图3 镍基高温合金中位错的三维观察[19]:(a)系列切片中一个代表性切片的电子通道衬度照片,(b)位错的三维重构照片Fig.3 3D observation of dislocations in a Ni-based superalloy[19]: (a) ECC image of a representative crosssection from sectioning series, (b) 3D reconstruction image of dislocations

4 基于透射电子显微镜的位错三维表征技术

相比于同步辐射X射线和SEM,TEM具有空间分辨率高、成像模式和衬度多样等优点,被广泛应用于晶体材料中位错的分析和表征。基于TEM开发的位错三维表征技术是目前研究和应用最为广泛的位错三维表征技术,具体包括原子分辨率位错三维重构技术和衍衬成像位错三维重构技术2种,其中基于衍衬成像的重构技术又可根据样品倾转特征分为基于体视学原理的位错三维重构技术和基于系列倾转的位错三维重构技术[20-37]。此外,针对位错定量集成表征难题,近来作者团队开发了一种基于TEM衍衬成像的位错三维定量集成表征技术。下面分别对上述方法及其典型应用进行概述。

4.1 基于TEM的原子分辨率位错三维表征技术

位错核芯的原子结构历来都是位错研究的重点和难点之一。基于扫描透射电子显微镜高角环形暗场(high angle annular dark-field scanning TEM, HAADF-STEM)成像,Chen等[20]将传统系列倾转三维图像重构方法与三维傅里叶滤波(3D Fourier filtering)方法相结合,通过获取系列倾转角度下的原子像及傅里叶转换像,经过三维傅里叶图像重构、滤波和反傅里叶转换,实现了对纳米铂颗粒的原子分辨率重构,观察到了纳米铂颗粒内部刃位错和螺位错核芯的三维原子构型(图4)。从重构图像的二维截面来看,刃位错核芯半原子面的三维原子结构清晰可辨(图4a~4c),螺位错核芯的原子占位与经典螺位错原子结构模型完全一致(图4d~4f)。基于类似的原子分辨率三维重构方法,Wang等[21]获得了纳米多孔金晶界的三维原子重构照片(图5a),可在原子尺度上直接观察到小角晶界处位错核芯的三维结构(图5b),并揭示了割阶、扭折等位错微观结构特征(图5c和5d)。上述原子分辨率位错三维表征技术的研发对于未来深入开展位错结构特性及动态行为的研究具有重要意义。然而,由于位错图像采集需要同时满足高分辨率和高角度系列倾转的要求,适宜样品目前仅限于直径为20~30 nm的颗粒或采用FIB切割制备的直径为数十纳米的针尖样品,并且需具有良好的耐电子束辐照能力。这一技术特性客观上限制了原子分辨率位错三维表征技术在更大尺度和更广领域中的应用。

图4 纳米铂颗粒中位错的三维重构照片[20]:(a,d)重构像从不同方向上观察到的投影像;(b,c)图4a中线框区域刃位错的相邻切片观察,红点代表原子的位置,确定该刃位错的柏氏矢量为1/2[101];(e)图4d中线框区域螺位错的切片观察,绿色点代表顶层原子,红色点代表底层原子;(f)螺位错锯齿状原子构型效果图,确定该螺位错的柏氏矢量为1/2[011],螺位错的宽度为~8.9 nmFig.4 3D reconstruction images of the dislocations in a Pt nanoparticle[20]: (a,d) projections of the reconstructed images from different directions; (b, c) two adjecent slices from the reconstructed edge dislocations corresponding to the dashed line region in Fig.4a, in which the red dots represent the position of the atoms, the Burgers vector of the edge dislocation determined to be 1/2[011]; (e) a slice from the reconstructed screw dislocation corresponding to the dashed line region in Fig.4d, in which the red and green dots are in the bottom and top layer, respectively; (f) surface rendering of the screw dislocation, the Burgers vector of the screw dislocation determined to be 1/2[011], and the width of the screw dislocation was estimated to be ~8.9 nm

图5 纳米多孔金的位错型晶界的三维原子重构照片[21]:(a, b)位错型晶界的三维重构,位错伯格斯矢量为1/2[1-10],图5a中插图为对应快速傅里叶转换花样,图5b中插图标明了晶界上配位数大于12的原子(面心立方体系),颜色根据配位数设定;(c, d)从不同方向上观察到的3根位错,以不同颜色表示,可以看到割阶和扭折Fig.5 3D atomic reconstruction images of a dislocation-type grain boundary (GB) in nanoporous gold[21]: (a, b) 3D reconstruction of a dislocation-type GB, Burgers vector of the dislocations determined as 1/2[1-10], inset in Fig.5a corresponded to fast Fourier transformation pattern, inset in Fig.5b emphasizes the atoms with coordination numbers other than 12 (fcc) in the GB, the GB atoms colored according to their coordination numbers; (c, d) projections of the three dislocations 1, 2 and 3 viewed along different directions, jogs and kinks directly observed in all dislocations

4.2 基于体视学原理的位错三维表征技术

体视学成像方法是利用研究对象从多个观察视角获得图像的视差(parallax)来计算获得样品空间印象和深度信息的方法[22-24]。在TEM下基于体视学原理研究位错的空间形貌信息已有数十年的历史,但通过这一技术所获得的视差极易受到图像衬度和放大倍数变化的影响,且深度分辨率和定量精度十分有限。近年来,研究人员通过优化数据采集流程、提高图像衬度和改进定量分析算法,显著提升了位错三维信息分析的效率和能力[22-26]。其中,Oveisi等[22, 23]基于体视学原理在扫描透射模式下利用透射盘圆周两侧束斑获得了2个关联视角下的位错图像,并据此获得了GaN薄膜中位错的立体图像(图6a)。同时,利用体视学算法重构出了相应的位错三维图像,结合视差分析和路径跟踪算法确定了位错的可能迹线与深度信息(图6b)。相比于传统基于系列倾转图像的位错三维重构方法,基于体视学原理的位错重构方法无需大角度系列倾转,因此也被称为无倾转位错三维重构技术。Jácome等[24]对镍基高温合金中的位错结构进行了体视学成像和三维重构,确定了其局部位错片段的深度和线方向等参数(图6c和6d)。在一些特定情况下,基于体视学原理采用单张位错图像也可以实现位错的三维重构[25],该方法简单快捷,但需通过预先知道样品的取向以及人为判断位错的滑移面等来确定位错的几何和晶体学特征,适用性十分有限。总的来说,基于体视学原理的位错三维重构方法只需拍摄不同视角下的2张或很少几张位错照片,初始数据采集量少,且能够有效减少样品的电子束辐照损伤,大幅提高重构效率,在位错的三维动态观察方面具有重要的应用潜力。但是,利用该方法确定位错迹线时需要对位错进行手动或半自动分段处理和计算,测量精度和效率都会受到极大影响。同时,这一方法通常只能表征位错的几何特征,难以实现对位错晶体学参量的精确分析。综上,基于体视学原理的位错三维表征技术目前在定量精度、普适性和操作便捷性等方面仍然差强人意,未来仍有较大的技术提升空间。

图6 基于体视学原理获得的位错立体影像(需要红蓝眼镜才能看到三维效果)(a,c)及三维重构像(b,d):(a,b)InAlN/GaN薄膜GaN层中的位错结构[22];(c,d)镍基高温合金中的位错结构[24]Fig.6 Anaglyphs illustrating the 3D configurations (red-cyan filtered glasses are necessary for observation) (a, c) and corresponding 3D reconstructions (b, d) of dislocation structues based on stereo pair method: (a, b) dislocation structures in the GaN layer of InAlN/GaN thin film[22]; (c, d) dislocation structures in the Ni-based superalloy[24]

4.3 基于系列倾转的位错三维表征技术

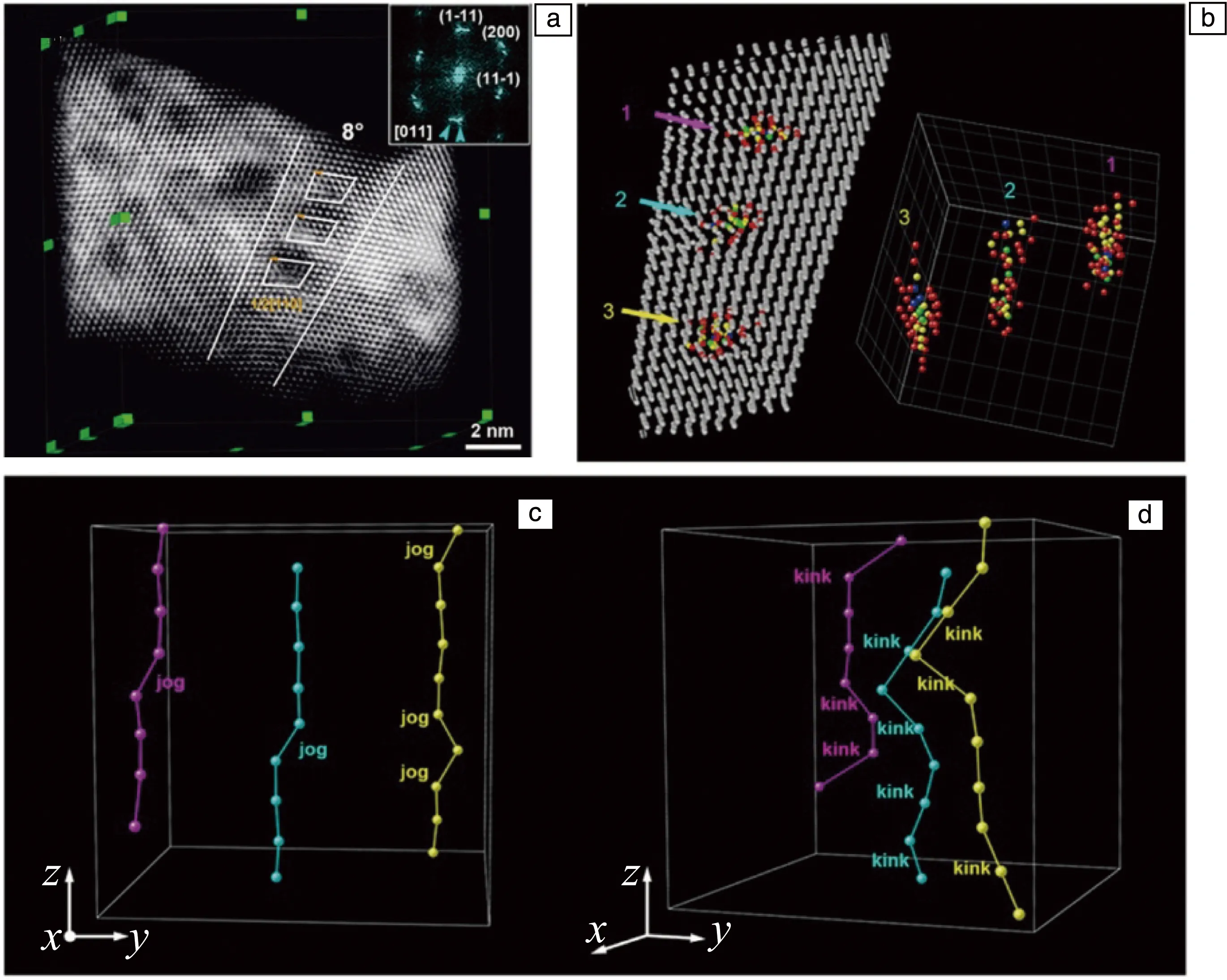

将传统TEM系列倾转三维重构技术与弱束暗场(weak beam dark field, WBDF)成像技术相结合,Barnard等[27, 28]于2006年开发了弱束暗场位错三维表征技术,首次在GaN薄膜中实现了位错的三维重构,重构图像中可清晰分辨出畴界位错、裂纹尖端的位错束、面内位错及其内部弯曲、割阶等位错亚结构特征,位错结构表征的分辨率可达3 nm,可分辨出的最小位错间距为10 nm(图7a)。为了进一步提高衍衬条件调控的便捷性和精确性,Hata等[29]开发了高角度三倾转轴样品杆,并借此成功实现了对316奥氏体不锈钢中位错(图7b)[29]、单晶硅变形位错(图7c)[32]和裂纹尖端附近的位错结构(图7d)[33]的三维观察。利用位错的可见性判据(g·b=0,g代表衍射矢量,b代表位错柏氏矢量),可进一步实现位错柏氏矢量的确定。利用这种方法能够确定不同类型位错的空间关系及柏氏矢量等信息,但无法得到位错的精确空间迹线,且位错形貌和晶体学信息彼此分离,难以实现耦合分析。Kacher等[30]采用相似的方法重构了304不锈钢晶界处的位错列,根据初始晶体取向和倾转角度等推测了位错列的滑移面和滑移方向,在重构结果的基础上进一步建立了位错构型的空间模型(图7e)。Liu等[31]对Al-Mg-Sc合金中位错与Al3Sc颗粒发生交互作用后形成的位错组态进行了三维重构,并据此建立了位错与颗粒交互作用的三维结构模型(图7f)。目前,基于系列倾转和WBDF成像的位错三维表征技术理论上可表征的最大位错密度为1016m-2,已经被广泛应用于功能薄膜[27, 28]、矿物质(硅[32, 33]、橄榄石[34, 35])以及金属材料[36, 37]等多种材料体系中位错形貌的三维观察(图7g~7i),在完整揭示位错三维结构特征方面发挥了重要作用,为位错相关基础科学问题的解决提供了新的技术支撑。然而,这一方法需要依据重构图像中位错的灰度分布特征重新建立位错的空间模型,所得位错空间迹线的精确程度受衍衬成像条件、样品厚度、重构图像质量以及灰度识别与拟合过程影响,因此,目前与迹线相关的各类参数定量表征精度仍待提高。

图7 基于透射电子显微镜的位错三维表征技术的应用:(a)GaN薄膜中位错的三维重构像[27];(b)316奥氏体不锈钢中位错的三维重构像[29];(c)单晶硅冲压变形后位错的三维重构像[32];(d)单晶硅裂纹尖端位错的三维重构像[33];(e)304不锈钢晶界处位错的三维重构像[30];(f)Al-Mg-Sc合金中位错和Al3Sc颗粒的三维重构像[31];(g)橄榄石中位错的三维重构像[34];(h)Ti-0.3% O(质量分数)中位错的三维重构像[36];(i)单晶纯Mg变形后位错的三维重构像[37],图7i中不同颜色表示不同柏氏矢量的位错Fig.7 Applications of the TEM-based dislocation tomgraphy to reconstruct dislocation structures in GaN thin film (a)[27], 316 austenitic stainless steel (b)[29], single crystal silicon after punching deformation (c)[32], the vicinity of crack tip in single crystal silicon (d)[33], the 304 stainless steel (e)[30], the Al-Mg-Sc alloy and Al3Sc particle (f)[31], single crystal olivine (g)[34], Ti-0.3wt% O (h)[36] and pure single crystal Mg after deformation (i)[37], note that the dislocations color-coded according to their Burgers vector in Fig.7i

4.4 基于TEM的位错三维定量集成表征技术

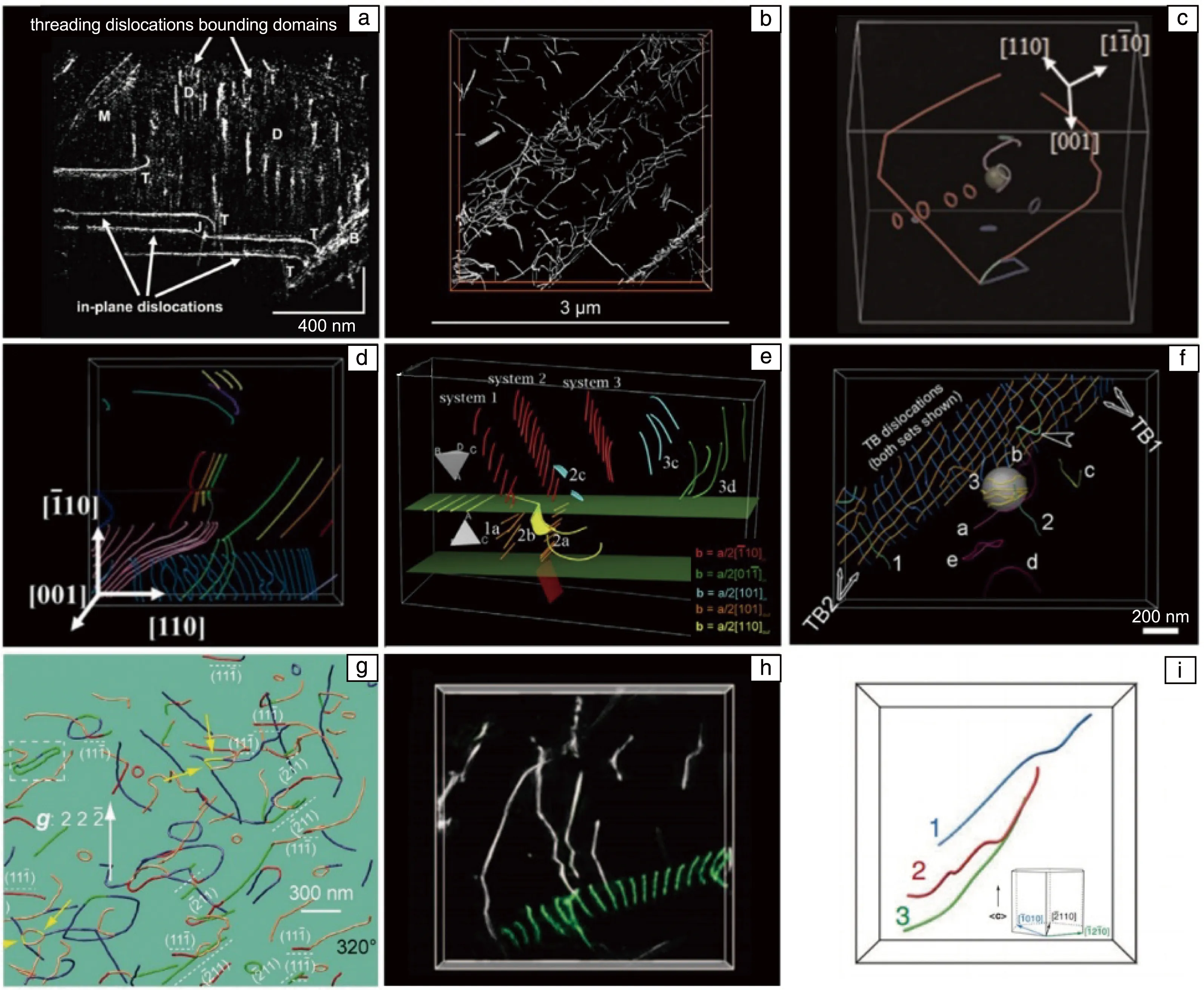

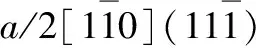

如上文所述,现有的基于TEM的位错三维表征技术为位错研究提供了新的技术途径,但其参量表征能力参差不齐,综合效能十分有限。在几何参量表征方面,位错迹线定量精度较低,空间参量测量误差较大;在晶体学参量表征方面,线方向等晶体学参量定量精度很低,总体表征能力非常薄弱。特别地,上述方法所获得的位错几何与晶体学参量信息相对零散,无法实现深度耦合分析,极大地妨碍了人们对位错特征的全面认识和对位错行为的深度理解。为了解决这一技术难题,作者结合传统的位错三维重构技术与关联晶体学分析方法,开发了一种基于TEM的位错三维定量集成表征技术[39],该技术能够实现三维位错结构几何和晶体学特征参量的高精度同步耦合表征。其主要步骤包括:① 基于WBDF成像获取位错系列倾转图像并实现三维重构,根据重构空间特征构建样品坐标系;② 沿样品坐标系坐标轴方向对重构空间进行像素级系列切片处理,通过识别位错截面和几何中心高精度确定位错空间迹线;③ 利用衍衬图像中位错的可见性判据确定位错的柏氏矢量;④ 基于关联晶体学分析获得实验样品坐标系到标准晶体坐标系的转换关系,在样品或晶体坐标系下定量集成表征位错相关的各种参量。利用这一方法可以系统、定量地揭示单根位错和复杂组态位错的三维几何和晶体学特征,位错三维迹线测量精度可以达到像素级,各类参量之间耦合性强,定量精度高,因此该方法适用于位错全要素参量的三维、定量、集成和高通量表征[39]。基于类似的技术思路,这一方法还可被进一步拓展至纳米颗粒和晶粒的三维定量研究中。

图8 淬火态Al-Cu-Mg合金中的位错三维重构像[39]:(a)一组位错界面的弱束暗场像,插图标明其成像条件;(b)位错界面的三维重构像,不同颜色表示不同柏氏矢量的位错;(c)2根典型位错D1和D2的三维重构像;(d)从另一视角观察到的位错D1和D2的三维重构像;(e)位错D1和D2的三维组分分布图Fig.8 3D reconstruction of dislocations in a quenched Al-Cu-Mg alloy[39]: (a) weak beam dark field image of a dislocation boundary, the inset indicated the corresponding imaging condition; (b) 3D reconstruction image of the dislocation boundary, the dislocations color-coded according to their Burgers vectors; (c) 3D reconstruction image of two typical dislocations D1 and D2; (d) 3D reconstruction of the dislocations D1 and D2 observed from another direction; (e) 3D character mapping of the dislocations D1 and D2

5 结 语

本文综述了基于同步辐射X射线和聚焦离子束-电子通道衬度成像系统的位错三维重构方法,以及基于透射电子显微镜的原子分辨率位错三维重构、体视学原理位错三维重构和系列倾转位错三维重构方法的技术原理和应用实例,对比讨论了上述重构技术在分辨率、定量表征和参量信息耦合能力方面的优劣特性,并介绍了一种基于透射电子显微镜的位错三维定量集成表征技术,该技术可以实现位错几何和晶体学特征参量的高精度同步耦合表征,为未来位错相关基础科学问题的研究提供了新的技术支撑。

从应用实践来看,上述位错三维表征技术目前仍然面临诸多技术挑战。对于基于同步辐射X射线的位错三维重构方法,在保持高时间分辨率和无损等技术优势的基础上,进一步提升高密度位错样品中位错的分辨能力,拓展技术在更大尺度样品中的应用范围,应是其未来改进的重要方向。对于基于聚焦离子束-电子通道衬度成像系统的位错三维重构方法,进一步提高聚焦离子束系列切片的精度和效率,改进切片方向的分辨率,优化电子通道衬度图像采集流程和成像质量应是当务之急。对于基于透射电子显微镜的原子分辨率位错三维重构方法,未来需要进一步改进样品制备方法,优化图像衬度、采集效率和重构算法,增强原子尺度动态观察能力,积极拓展技术的应用广度和深度。对于基于体视学原理的位错三维重构方法,应重点改善位错的定量表征精度,利用图像采集时间短这一显著优势积极发展高时间分辨率位错三维表征技术,实现位错动态行为的四维表征。对于基于系列倾转的位错三维重构方法,应与最新开发的位错三维定量集成表征技术深度融合,显著提升位错的综合表征能力,在实现位错全要素参量深度耦合表征的基础上,解决材料科学领域位错相关重大和基础科学问题。

此外,从位错表征技术的总体发展趋势来看,定量化、集成化、自动化和智能化将成为未来位错三维表征技术的重要发展方向和技术特征。特别地,为了进一步发展基于透射电子显微镜的先进位错三维表征技术,仍需着力提升以下方面的技术能力:

(1)位错结构的重构与分辨能力。对于通过形变、淬火和辐照等工艺处理获得的高密度位错结构,由于应变场叠加致使位错成像困难,通常难以实现高精度位错重构和高通量位错表征;在重构像中的一些位错相邻和交叉区域,非线性应变场衬度与图像合轴不佳和损失楔效应相互交织,显著影响对位错迹线的准确确定。因此,需要进一步改进或发展新的位错成像方法和重构算法,以满足高密度位错结构的高精度和高通量表征需求。

(2)位错图像的智能处理能力。在现有的位错三维重构方法中,衍衬像中的位错柏氏矢量需要依赖人工判定位错的可见性来确定,原始和重构图像中位错的识别与分割大都需要手动或半自动处理,技术效率十分有限。为发展下一代具有更高效率和精度的位错三维表征技术,可以探索将人工智能和机器学习等方法引入图像处理与重构、柏氏矢量分析以及位错识别、分割、修复与定量分析等环节中,实现位错自动化和智能化三维表征。

(3)位错参量的耦合表征能力。现有不同尺度和原理的位错三维表征技术参量表征能力和定量表征能力参差不齐,严重影响对位错整体特征和行为的判断。针对位错特征参量的多样性、关联性和复杂性,未来需要面向各类方法发展先进位错三维集成表征技术,结合多尺度模拟与计算方法,实现位错几何、晶体学和能量全要素参量的跨尺度耦合表征。

(4)位错行为的动态表征能力。位错对材料的影响既来源于位错个体与组态的自身特征,也来源于外场作用下位错的动态演化过程,比如在力、热、电、磁、辐照和气氛等外场环境中位错的迁移、交割、反应和湮没,以及随之衍生而来的元素偏聚、非均匀析出、加工硬化和回复再结晶等行为。目前位错三维表征的对象主要为稳态的位错结构,虽然已有研究开始结合原位实验方法探索开发位错四维表征技术[40-42],但由于数据采集方法和效率的局限,时间分辨率仅能达到数分钟,难以满足高时间分辨率位错三维动态表征需要。通过引入超快透射电子显微镜技术[43, 44],改进位错图像采集方法和重构算法,以及使用新一代超快相机技术,未来要发展单一外场和多场耦合条件下位错动态行为的三维表征技术。结合分子动力学和离散位错动力学等模拟方法,深刻揭示外场作用下位错的动态演化过程与规律。