DL-CR 橡胶工艺及性能研究

徐肖锋 汲长远 陈国锋 田祥云 张振 程军杰

(第七一五研究所,杭州,310023)

橡胶透水率低、弹性好,具有较强的抗老化抗应力伸缩功能,通过配方设计和胶粘层的选择,与金属和极性高分子材料有很好的粘合性能。鉴于上述特性,橡胶是用于水下元器件密封的主要高分子材料[1-2]。水下产品对于密封要求较高,而许多精密电器部件由于内部结构复杂、材料种类多,硫化保温过程容易对内部件造成不可逆损伤,但降低温度会影响水密可靠性。DL-CR 橡胶是针对水下密封需求专门设计的一种低温硫化橡胶材料,与传统水下密封橡胶相比,硫化温度相对较低。针对不同产品部件硫化密封需求,对DL-CR 胶料的性能进行系统的测试分析,为不同部件硫化工艺设计提供理论和试验支撑。

1 硫化原理

1.1 交联反应过程

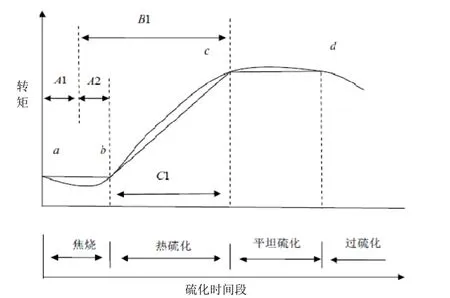

橡胶的硫化经历了诱导期、交联反应和网络熟化三个阶段[3]。第一阶段诱导期,活性剂、促进剂、硫化剂之间的相互作用,生成带促进剂侧基的橡胶大分子。第二阶段交联反应,带有促进剂侧基的橡胶大分子与橡胶大分子之间发生交联反应,生成交联键。第三阶段网络熟化阶段,交联键发生短化、重排、裂解、主链的改性,交联键趋于稳定。橡胶硫化宏观反应历程可以从性能随时间的变化反映出来。硫化历程可以用门尼焦烧和强力曲线相结合绘制的曲线表示,如图1 所示。

图1 橡胶的硫化历程图

(1)焦烧阶段:ab段,是热硫化开始前延迟作用时间,相当于硫化反应诱导期,也称为焦烧时间。胶料的焦烧时间包括操作焦烧时间A1 和剩余焦烧时间A2。A1 是指在橡胶加工过程中由于橡胶混炼、压延、挤出等过程的热积累效应而消耗的时间。A2 是指胶料在定型前尚能流动的时间。

(2)热硫化阶段:bc段,为硫化反应的交联阶段,逐渐产生网络结构,使橡胶的弹性模量和拉伸强度急剧上升。该段斜率的大小代表硫化反应速度的快慢。斜率越大,硫化反应速度越快,生产效率越高。硫化速率的快慢主要与促进剂的品种、用量和硫化温度有关,促进剂活性越高、用量越多、温度越高,硫化反应速度越快。

(3)平坦硫化阶段:cd段,此阶段交联反应已基本完成,进入熟化阶段,发生交联键的短化、重排、裂解等反应,胶料的转矩曲线出现平坦区,这个阶段硫化胶的性能最佳。

(4)过硫化阶段:d以后阶段,相当于硫化反应中网构熟化以后,进入过硫化期。

1.2 等效硫化时间计算

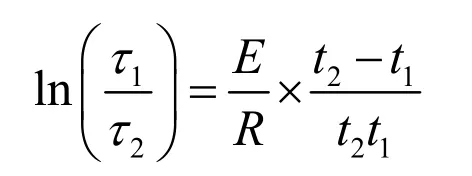

胶料自身的硫化特性取决于胶料配方,配方确定后,硫化温度和制品厚度决定硫化时间的长短。本文试验样品厚度依据标准制定,规格尺寸一致,温度和硫化时间的关系,可借助阿罗尼乌斯方程近似计算:

式中,1τ、2τ分别代表温度为1t、t2的正硫化时间,min;1t、t2为硫化温度,℃;R为气体常数,通常取值8.314 J/(mol·K);E为硫化反应活化能,kJ/mol。由公式可知,不同温度下硫化时间比值存在对数关系,说明对于特定的橡胶配方体系,可通过延长硫化时间实现较高温度的硫化特性。

2 试验研究

硫化温度、时间为硫化化学反应的必要条件,本部分对DL-CR 橡胶在80~120℃范围内的正硫化时间进行测试,对比不同温度、时间硫化条件下DL-CR 橡胶的机械性能、粘结性能和透水率等。

2.1 硫化点测试

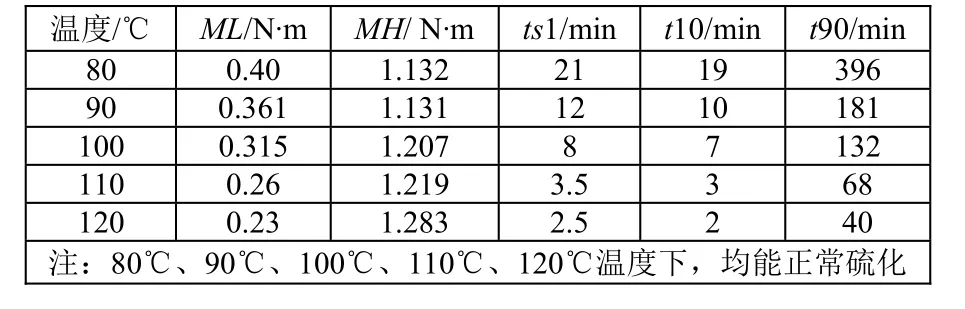

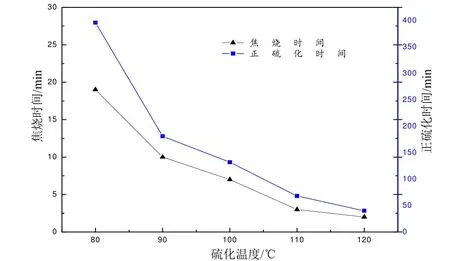

试验仪器采用无转子硫化仪,试验结果见表1、图2。ML为最小转矩,也可理解为胶料的塑性程度。MH表示硫化过程进行的程度,也直观的表示交联密度,MH值越高,表示交联密度也越高。ts1 表示转矩超过ML后增加0.1 N·m 所需要的时间,可表示硫化快慢,也可作为焦烧时间使用。t10 为转矩达到ML+(MH-ML)×10%的时间,表示硫化过程的焦烧时间,即硫化前可操作时间,通常要求其值≥2 min;t90 为转矩达到ML+(MH-ML)×90%所需要的时间,也称为正硫化时间,是产品硫化时间的确定依据。将表1 中正硫化时间t90 和焦烧时间t10 按照不同硫化温度绘制图2。

表1 DL-CR 混炼胶硫化特性

图2 不同硫化温度下的焦烧时间和正硫化时间变化

由表1 和图2 可知:(1)在80~120℃范围内DL-CR 混炼胶均能发生硫化反应,形成网状结构,且各温度下MH值差别不大,说明各温度下胶料硫化交联程度接近。(2)随温度升高,ts1、t10 逐渐降低,而ts1、t10 表示胶料硫化前可操作时间,但焦烧时间太短则可操作性差,通常要求大于2 min。120℃硫化条件下焦烧时间2 min,达到可操作时间的下限,如再升高温度,很难满足操作过程不焦烧,因此120℃为DL-CR混炼胶硫化操作温度上限。(3)随温度升高,硫化反应过程各阶段活化能降低,提高了反应活性,使硫化速率增快,即正硫化时间t90随温度升高而降低。反之,温度降低,正硫化时间延长。80℃时正硫化时间为396 min,该温度条件通常用于极不耐高温材料硫化水密,同时为兼顾生产效率,该温度通常定为DL-CR 硫化交联反应下限温度。

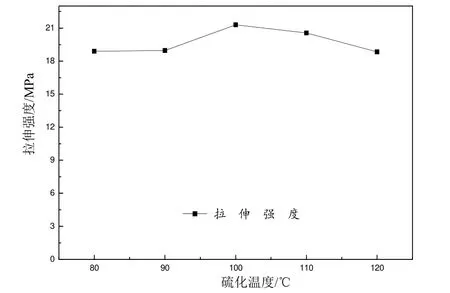

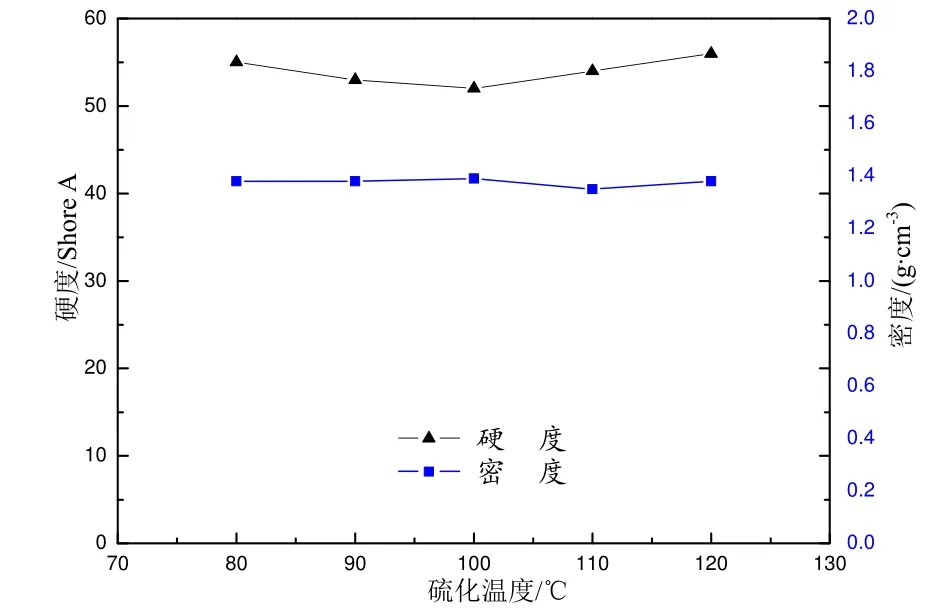

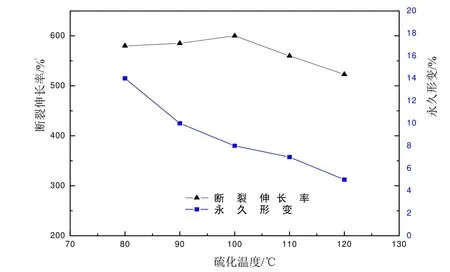

2.2 胶料本体机械性能

依据表1 中数据,比较不同硫化温度条件下橡胶的拉伸强度、密度、硬度、断裂伸长率和永久形变,如图3~5。从图中可知:(1)在80~120℃范围内DL-CR 配方硫化胶拉伸强度、硬度、密度和断裂伸长率有一定变化,但幅度有限;(2)随温度升高,永久形变有缓慢下降趋势,可能原因是较高温度下,化学反应速率相对较快,交联键能够更好的短化或稳定。

图3 不同硫化温度下的拉伸强度变化

图4 不同硫化温度下的硬度和密度变化

图5 不同硫化温度下的断裂伸长率和永久形变变化

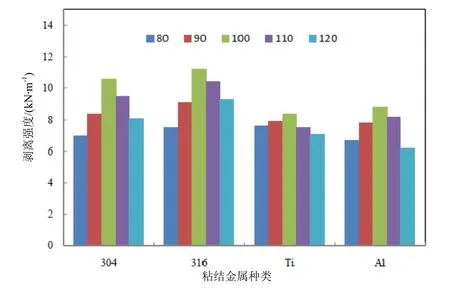

2.3 与刚性材料粘结性能

粘结前金属试样表面喷砂、清洗,涂刷两遍氯化胶黏剂,静置0.5 h,等待溶剂挥发完全;后涂刷两遍DL-CR 泡制的胶黏剂,静置0.5 h 等待溶剂挥发完全;后放入模具填胶硫化。由图6 可知,在80~120℃硫化温度范围内,随温度升高,DL-CR 对不同金属剥离强度整体表现为先升高后降低的趋势,其中在90~110℃时性能最佳。

图6 不同温度下180°剥离强度变化

2.4 与挠性材料粘结试验

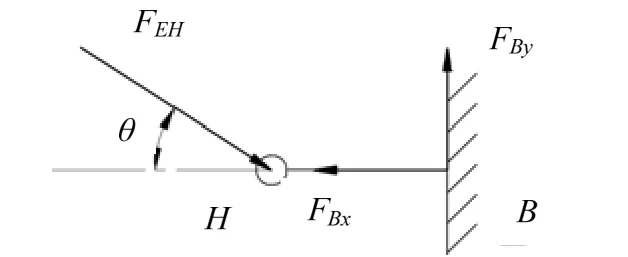

选取不同材料的电缆外护套,裁剪为长20 cm、宽2.5 cm 试样,表面进行打毛、清洗,晾干后涂刷两遍DL-CR 泡制的胶黏剂,放置0.5 h,等溶剂挥发完全后填胶硫化。如图7 所示,比较DL-CR 橡胶与几种不同材质电缆外护套的T 型剥离强度:总体来说,在80℃~120℃温度范围内粘结性能没有较大跳跃,其中在90℃、110℃两个温度点性能略优。

图7 锁紧销BH 受力简图

图7 不同温度下T 型剥离强度变化

2.5 透水性能

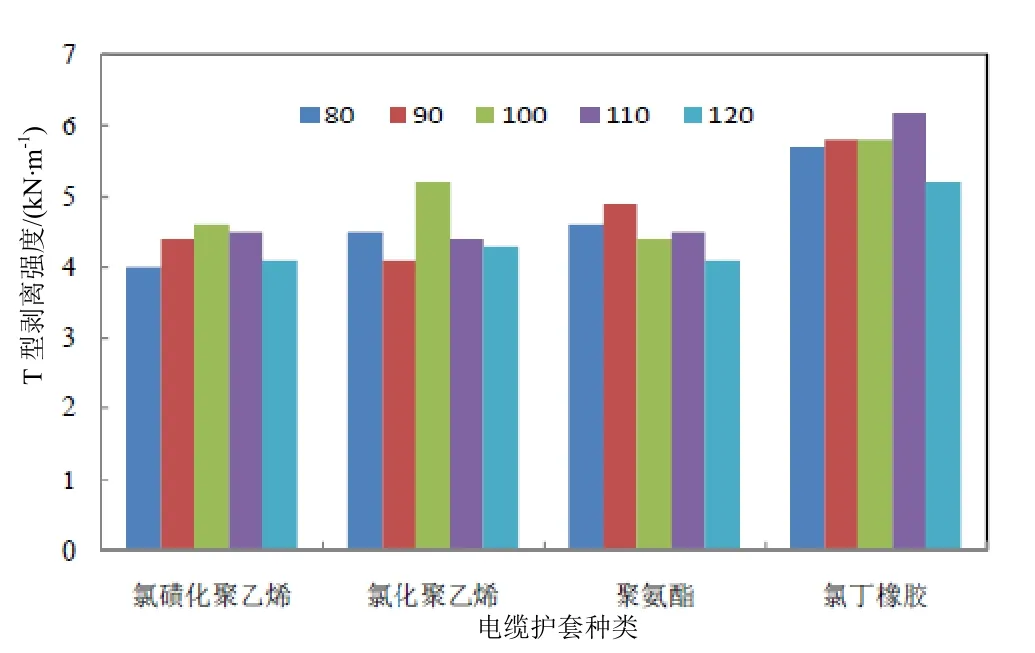

依据表1 中不同温度下DL-CR 正硫化时间,硫化制作透水率试样,并检测不同硫化温度下的透水性能。从图8 中可以看出,在80~100℃温度范围透水率稍高,总体无数量级变化。

图8 锁紧销AC 受力简图

图8 不同温度下透水率

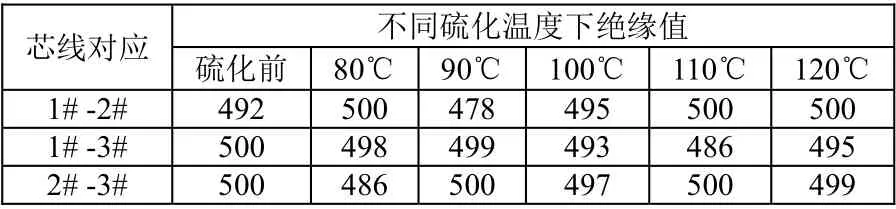

2.6 实物泡水试验

依据表1 中不同温度下DL-CR 正硫化时间,将两头裸露的3 芯电缆进行水密硫化,放置于70℃海水中浸泡30 d,测得各芯线绝缘值如表2 所示。从表2 数据可知,经过不同温度水密硫化的电缆,浸泡后绝缘值无明显区别。

表2 不同温度水密电缆泡水绝缘性能 MΩ

3 结论

(1) DL-CR 混炼胶在80~120℃温度范围内均可正常硫化,80℃温度下硫化时间相对较长,可作不耐高温产品的硫化温度;120℃温度下硫化时间短,焦烧时间只有2 min,接近橡胶硫化过程中操作安全极限。因此建议选择90~120℃温度范围进行硫化成型。

(2) 80~120℃温度范围内,除永久形变随硫化温度升高降低外,硫化胶机械性能没有较大变化幅度。

(3) DL-CR 橡胶与刚性材料粘结随硫化温度变化先升高后降低,总体90~10℃性能较优。满足水下密封产品粘结的剥离强度要求。

(4) DL-CR 橡胶与挠性材料粘结随硫化温度变化没有大的跳跃,满足水下密封产品与电缆护套的T 型剥离强度要求。

(5) 80~120℃温度范围内,保证橡胶硫化交联完全时,透水率无数量级变化,水密硫化产品防水性能稳定。