分布式光纤声波传感技术在PCCP 管道监测中的应用

纪然然 宛立君 吴梦实

(第七一五研究所,杭州,310023)

PCCP 是一种复合型管道,已经在水利、电力、市政给排水等多个领域广泛应用。其制造过程是将带有钢筒的高强度混凝土管芯浇筑养护完成后,在其管芯上环向缠绕高强度预应力钢丝,再喷涂水泥砂浆保护[1]。在实际应用过程中,由于受到周边环境各种因素的影响,易出现管道腐蚀、断丝的现象,如果同一部位出现多股断丝,管道强度将显著降低,并最终导致爆管。另外,在管道铺设的一定范围内如有挖掘施工等行为同样会对管道造成结构性损伤,导致管道渗漏、爆管等。因此,对PCCP 管道健康监测非常重要。目前,主要的监测手段有超声检测和电磁波检测技术。前者能够有效的评估PCCP 混凝土的裂缝、脱粘和减薄缺陷,但是无法检测预应力钢丝的缺陷和断丝情况[2-5];电磁波检测技术主要用于PCCP 断丝的检测,但是易受环境电磁干扰、检测精度差[6-8]。

本文提出一种基于后向瑞利散射和φ-OTDR 技术相结合的分布式光纤声波监测方法,对PCCP 管道进行监测的同时获取振动传感光缆沿线监测区域内随时间空间变化的振动和声音信息。当PCCP管道发生泄漏或者附近有动土施工、敲击振动时,振动信号会引起传感光缆振动,致使光缆中后向传播的瑞利散射信号光的辐射模出现波动,引起光损耗的变化[9],从而实现振动预警,再通过φ-OTDR技术实现对故障点的定位。

1 检测原理

在分布式光纤检测系统中,可以通过时间信息推导距离的相关的信息。利用激光器输出的脉冲光与探测器接收到的后向瑞利散射光之间的时间差,可将时间信息转化为距离信息:

式中,c为真空中光速,t为脉冲光在传感光纤中往返传播所花的时间,n为光纤的折射率[10]。通过上式,我们可以准确的判断出光纤路径中发生事件的位置。

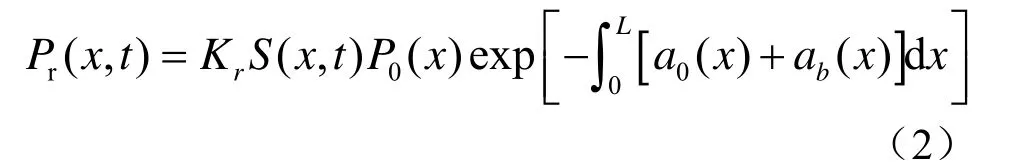

当传感光缆附近有外界扰动时,会引起后向瑞利散射信号幅值的波动,从而返回入射端的光强也会发生变化,可表示为

光脉冲在传感光缆中向前传播时,不断产生后向瑞利散射信号光。通过在传感光缆入射端测量后向瑞利散射光随时间的变化参数,可以得到传感光缆上不同位置处的振动特征,后端数据处理系统通过对振动信号的相位解调可得到该处的声音信息。

2 系统构成及模拟实验

2.1 分布式光纤传感监测系统构成

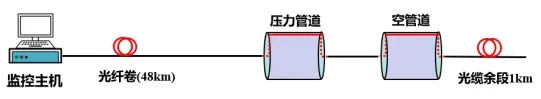

分布式光纤声波传感系统主要由振动传感光缆、振动解调主机及配套监测软件构成。解调主机负责处理光学信号、数字信号、人工智能等;配套监测软件主要包括控制及显示软件,是系统的显示层,其功能是将前端处理好的数据智能友好的显示给客户;振动传感光缆铺设在管道现场,是系统的感知层,外界的扰动信号通过振动光缆被系统感知。分布式光纤声波监测系统结构如图1 所示。光缆实际布置方案以图中监控主机为起点,管道与解调主机之间保留48 km 传输光缆卷,之后光缆依次经过压力管道和空管道,最后在光缆末端保留1 km 光缆卷,所用光缆总长50 km。压力管道为一段封闭加压管道,试验时该段管道会使用加压设备进行加压。管道内部光缆布设方式为全线完全固定至管道内壁正侧面,光缆与管壁之间紧密贴合,保证可以充分传输振动信号。

图1 分布式光纤声波传感系统

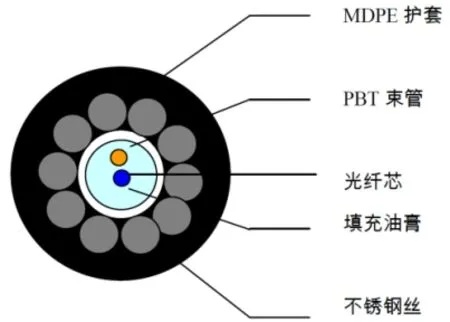

振动光缆采用双芯单模光缆,内部光纤型号为G652D 单模光纤,如图2 所示。内部结构采用不锈钢钢丝进行保护,具有高性能的抗拉、抗压、防扭、防水防潮、柔软坚韧等特点,适合各种恶劣的使用环境。光缆结构层次分明,光纤被保护在一根钢管内部,处于自由状态,对外界的微振动非常敏感,是分布式振动传感理想的探测单元。

图2 传感光缆结构图

实际应用中管道内部具有一定的压力值,所以在模拟实验现场对管道两端进行封堵,并使用加压设备对其内部进行加压处理,加压数值为2 MPa,以期达到与实际应用场景相似的状态。根据现场测绘的封闭端盖形状尺寸,设计专用的密封堵头用以防止光缆穿过后加压管道端盖渗漏,管道两端端盖均安装密封堵头,实际安装效果如图3 所示。

图3 管道头密封盖安装图

实验现场有一段管道为空管道,管道两端不封闭并且放置在地面上,其光缆布设方式与压力管道内一致,光缆以直线方式固定到内管壁侧面。传感光缆与PCCP 之间使用环氧树脂进行黏结,当黏结固化后再使用AB 胶水进行二次固化,以保证传感光缆与PCCP 管道内壁充分接触,提高振动的传导效率。

2.2 模拟实验

分布式光纤声波传感监测系统对总长为50 km的传感光缆进行模拟实验。

2.2.1 模拟敲击实验

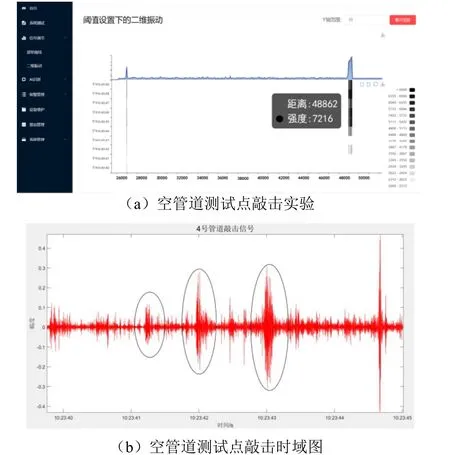

在空管道外壁进行敲击试验,敲击点的实际距离为48 864 m 处,使用工具进行持续敲击。从光缆入射端测量,软件监测结果见图4。

图4 空管敲击模拟实验

敲击空管道测试点时监测软件持续发出报警信号,由图4(a)可以看出系统报警定位点为48 862 m 处,此处有明显的振动强度变化;同样,在图4(b)看到有明显的敲击信号。通过系统软件的单点听声功能,输入确定的位置信息,可以清晰的听到敲击声音。

敲击信号发生时,分布式光纤监测主机及时发出报警信号并给出具体的位置信息,对比实际敲击位置点和监测软件给出的敲击定位点可以发现,系统的定位误差为2 m。

2.2.2 模拟断丝实验

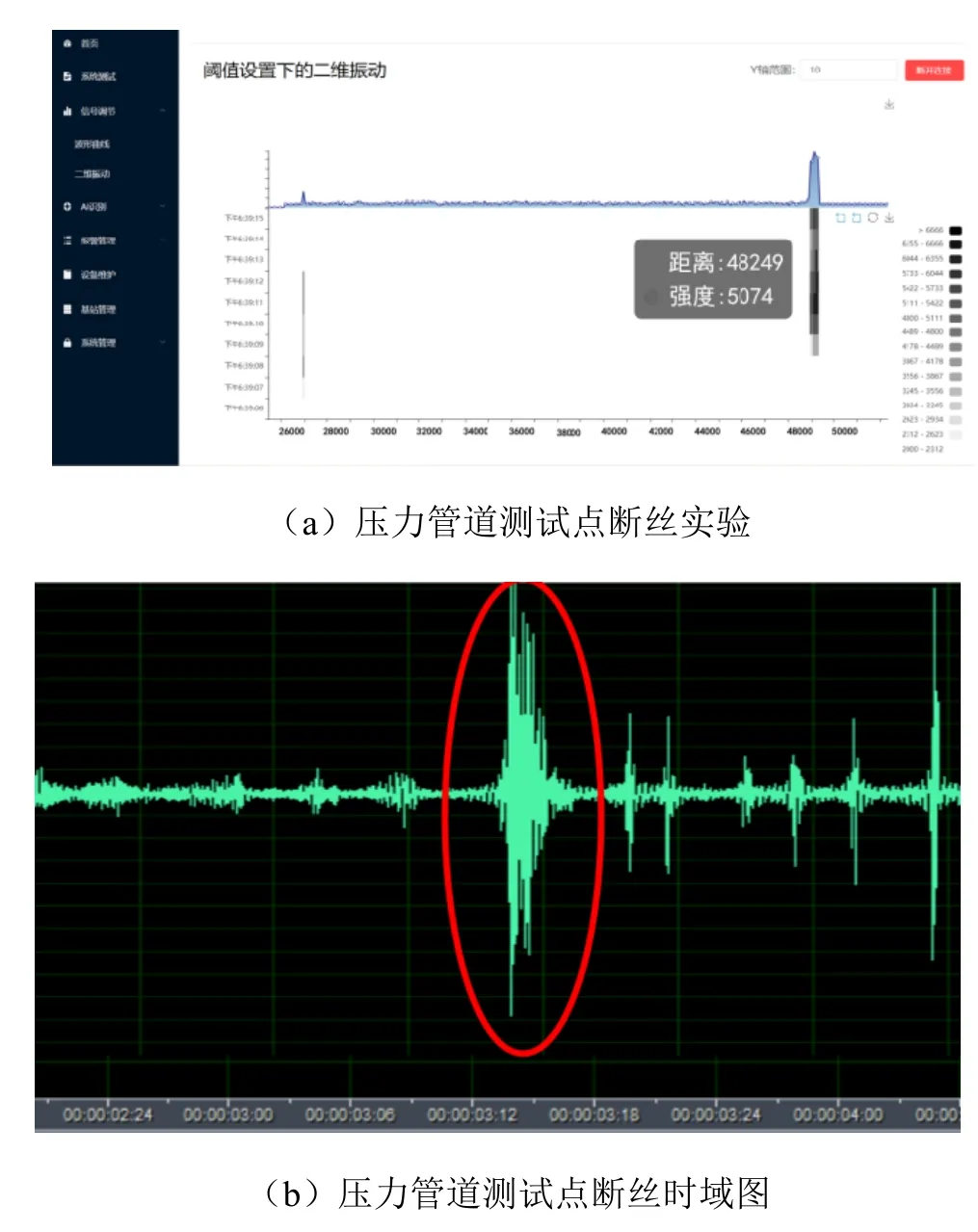

在紧密连接加压管道外侧进行断丝实验,管道测试点实际断丝距离对应光缆长度为48 247 m。首先对光缆水泥包层进行打磨,裸露出其内部预应力钢丝,然后用切割机对预应力钢丝进行切割测试,并从光缆入射端测量,监测软件振动信号见图5。

图5 压力管道模拟断丝实验

在切断预应力钢丝时,监测软件发出报警信号并给出具体的断丝位置信息。由图5(a)可以看出,系统检测出的报警定位点为48 249 m,该处信号光有明显的强度变化;由图5(b)也可以看出明显断丝信号峰。

断丝发生时,分布式光纤监测主机及时发出报警信息,对比实际位置与监测软件给出的断丝故障定位信息可以发现,系统的定位误差为2 m。

2.2.3 模拟泄漏实验

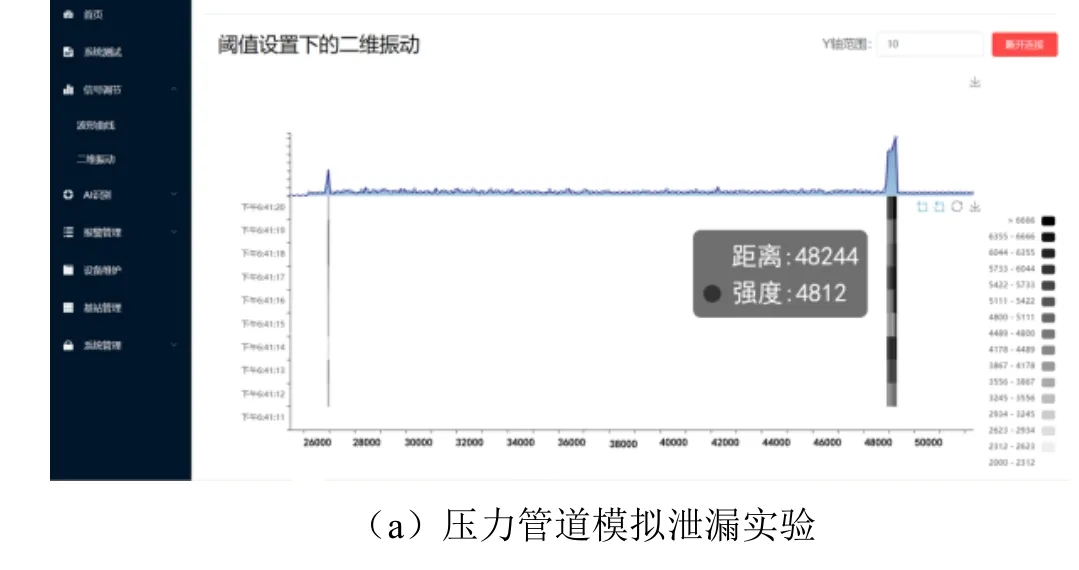

在压力管道的管道头处进行泄漏测试实验,在管道头事先安装水龙头用于模拟泄漏测试,该处实际光缆长度为48 241 m。将管道注满水后加压至2 MPa,然后缓慢打开水龙头模拟管道发生泄漏的情况,并从光缆入射端测量,监测软件振动信号见图6。

图6 压力管道模拟泄漏实验

泄漏发生时,监测软件持续发出报警信号。由图6(a)可以看出,系统检测到泄漏信号并给出泄漏定位位置为48 244 m 处,并显示该处信号光有明显的强度变化;从图6(b)中也可以看出泄漏信号明显。通过系统软件的单点听声功能,输入确定的位置信息,可以清晰的听到泄漏的声音。

泄漏发生时,主机及时发出报警信息,对比实际位置与监测软件给出的泄漏定位信息可以发现,系统的定位误差为3 m。

3 结论

本文提出了一种基于光纤后向瑞利散射与φ-OTDR 相结合的分布式光纤声波传感监测方法,并进行了模拟监测实验。实验表明研制的分布式光纤声波传感系统可以对大型PCCP 管道泄露、外界环境干扰以及管道断丝等情况进行快速准确的分布式监测,系统最长监测长度为50 km,定位精度小于3 m,应用分布式光纤声波传感技术可有效提高PCCP 管道监测水平,预防管道事故的发生。目前该技术已实际应用在共青城某引水工程项目中,监测效果良好。