涤纶与芳纶及超高分子量聚乙烯纤维复合纱防刺织物的制备及其性能

李凤艳, 叶天宇, 展晓晴, 赵 健, 李聃阳, 王 瑞

(天津工业大学 纺织科学与工程学院, 天津 300387)

当前人们对安全防护的重视程度日益提高,而来自不同刀具的刺伤是威胁人们生命安全的重要因素[1]。据报道,2015—2019年,平均每年发生的持刀伤人案件均高于800起,因此研究具有防刺功能的纺织品以适应普通民众的防护要求十分必要[2-3]。

芳纶[2-4]和超高分子量聚乙烯纤维[5-7]因其高强高模的性能,作为纺织原料广泛应用于防刺织物的生产;同时,硬质粒子涂层[8-9]、聚氨酯涂层[10-11]和剪切增稠液浸渍[12-13]等整理方式常用于提升高性能纤维纺织品的防刺效果。然而高性能纤维价格昂贵,且目前所选用的整理方式均会降低纺织品的穿着舒适性,导致防刺产品的推广和普及应用受限。高强涤纶因成本低、适于服用而逐渐引起研究者的重视,已有较多关于其在产业用防刺纺织品中的应用研究[14]。本文结合3种纤维原料的使用性能,通过纱线的复合,制备了不同复合纱线、不同结构的机织物,以期探索民用防护纺织品的防刺性能与产品的穿着舒适性。

1 实验部分

1.1 原 料

超高分子量聚乙烯纤维(UHMWPE,22.22 tex(198 f)),江苏普泰克新材料科技有限公司;芳纶1414(Kevlar®,111.11 tex(667 f )),烟台泰和新材料股份有限公司;涤纶(PET,8.33 tex(72 f)),市售。

1.2 复合纱线的制备

采用DSTw01型并捻联合机,将涤纶复丝分别与超高分子量聚乙烯纤维(质量比为3∶8)、芳纶(质量比为3∶40)进行复合。设置机器工艺参数为:捻缩率0.1%,出条速度15 m/min。复合纱的捻度分别为200、250、300、350、400捻/m,PET/芳纶复合纱以样品编号1#~5#表示,PET/UHMWPE复合纱分别以样品编号6#~10#表示。

采用ON SC1000型花式捻线机,分别以涤纶复丝和超高分子量聚乙烯纤维为原料,按照文献[14]所述制备过程,得到捻度分别为200、400、600、800、1 000捻/m的PET/UHMWPE包缠纱样品,编号分别记为11#~15#。设置卷绕速度均为5 m/min。

1.3 织物的制备

根据纱线性能分析,并结合纱线下机时形态和织造过程,本文研究选择2#和6#复合纱以及超高分子量聚乙烯纤维和芳纶分别作经纱和纬纱,通过设计不同的织物组织结构,在KSL2100型剑杆织机上织造平纹织物。织物具体规格如表1所示。同时,购买了多种不同规格的芳纶织物和超分子量聚乙烯纤维织物进行对比,规格如表2所示。

表1 织物规格Tab.1 Fabric specification

表2 市售样品的规格Tab.2 Fabric specification of commercial fabrics

1.4 测试与表征

1.4.1 纱线强力测试

采用Instron 3369型万能强力机,参照GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,测试复合纱线的力学性能。测试环境相对湿度为65%,温度为20 ℃;测试长度为200 mm;测试速度为100 mm/min。

1.4.2 织物静态穿刺性能测试

采用Instron 3369型万能强力机,参照ASTM F1342—2005《防护服材料抗穿刺性能的标准试验方法》,用自制测试平台(见图1)测量样品的穿刺强力。样品尺寸为10 cm×10 cm;测试环境相对湿度为65%,温度为20 ℃;测试速度为508 mm/min。

图1 防刺测试用工具Fig.1 Instrument of measurement on puncture resistance. (a) Cylindrical clipper; (b) Knife with single edge

1.4.3 织物透气透湿性能测试

采用YG(B)461 D-Ⅰ型数字式织物透气量仪,裁剪试样面积为20 cm2,参照GB/T 5453—1997《纺织品 织物透气性的测定》测试织物的透气性能,压降为100 Pa。

采用YG(B)216-Ⅱ型织物透湿量仪,取直径为70 mm的圆形试样,参照GB/T 12704.2—2009《纺织品 织物透湿性试验方法 第2部分:蒸发法》测试织物的透湿性能。温度为38 ℃,相对湿度为50%。

2 结果与讨论

2.1 复合纱线力学性能

对不同捻度的复合纱分别进行力学性能测试,得到纱线拉伸断裂的应力与应变曲线,结果如图2所示。

图2 复合纱的应力与应变曲线Fig.2 Stress-strain curves of compound yarn.(a) PET/aramid(1#-5#); (b) PET/UHMWPE(6#-10#); (c) PET/UHMWPE(11#-15#)

图2(a)、(b)为并捻联合机加工的合股方式复合纱线。可以看出,在PET/芳纶系列复合纱中,当捻度为350捻/m(4#)时,其断裂强度值最大,为183 cN/tex,比芳纶长丝的拉伸断裂强度(171 cN/tex)增加了7.01%。这是由于随着复合纱捻度的增加,纤维间的结合更为紧密,在拉伸过程中,减少了因纤维滑脱而导致纱线断裂;当PET/芳纶纱线复合纱捻度达到400捻/m(5#)时,纱线应力骤减。这是由于纱线捻度过大时,纤维倾斜度增大,会使纤维承受的轴向分力减小。因此,PET/芳纶纱线的力学性能随着捻度的增加呈先增大后减小的变化趋势。在PET/UHMWPE系列复合纱(见图2(b))中,不同加捻程度的复合纱其力学性能之间没有表现出明显变化,但是相较于UHMWPE长丝的断裂强度(238 cN/tex),复合纱的力学性能下降较多,图2(c)所示的包缠复合纱测试结果也呈现这种变化。这是由于UHMWPE长丝与涤纶长丝的线密度接近,在断裂强力值(UHMWPE长丝为52.80 N,复合纱为50.41~51.47 N)接近的情况下,考虑到复合纱线的线密度,力学性能则会表现出比较大的差异。PET/UHMWPE包缠纱的结构与合股纱完全不同,包缠纱分为外包纱线和芯层纱线,外包纱线以芯层纱线为中心形成螺旋加捻结构,芯层纱线呈伸直状态,随着捻度增加,外包纱线与芯层纱线之间的复合角度增大,从而使纤维间的结合更为紧密,当纱线捻度过大时,在拉伸过程中对芯层纱线造成应力点过多的影响,从而导致纱线强力下降,与图2中复合纱的应力随着纱线捻度的增大,呈先增大后减小的变化趋势一致。包缠纱在拉伸过程中是内层芯纱UHMWPE纤维先发生断裂,随着复合捻度的增大,此现象逐渐减弱;当包缠纱捻度为1 000捻/m时,内外层纤维同步断裂。复合纱捻度较小时,外包纱对芯纱的摩擦较小,2种纤维之间的结合不够紧密,内外层纱线断裂不同步;随着复合捻度的增大,外包纱的包覆率增大,纤维间结合更为紧密,随之内外层纱线达到同时断裂。

对于芳纶复合纱织物,尽管在纱线力学性能分析过程中发现3#的应力值最大,但下机后的捻缩严重;对于超高分子量聚乙烯纤维复合纱织物,PET/UHMWPE复合纱(6#~10#)的力学性能差异不大,但 6#纱线捻缩较小;而在实验过程中还发现,11#~15#纱线包缠纺加工的连续性及产品的均匀性控制仍然有一定难度。

2.2 织物静态防刺性能

2.2.1 单层织物

对表1、2中所列织物分别进行单层静态刺破强力的测试,结果如表3所示。相对于高性能纤维而言,涤纶成本低,将其引入防刺织物的生产可降低防刺织物成本。为进一步分析涤纶的混入对织物刺破载荷的影响,根据织物的经纬密和纱线根数,由下式计算出样品每平方米织物中的纤维根数,结果列于表3中。

C=PjFj+PwFw

式中:C为每平方米织物中纤维总根数,根/m2;Pj为每平方米织物中经向纱线数量,根/m2;Fj为每根经纱所含纤维的根数,根;Pw为每平方米织物中纬向纱线数量,根/m2;Fw为每根纬纱所含纤维的根数,根。

由表3可以看出,总体而言,无论Y系列还是Z系列织物,同种类织物的穿刺载荷均随着织物面密度的增加而增加。但是具体分析还可发现:1)对于芳纶织物,Z-1~Z-3织物中纬纱引入了PET/芳纶复合纱,其穿刺载荷明显高于Z-4织物,尤其当Z-3与Z-4织物的面密度相近时,加入复合纱织物的穿刺载荷提升了近230%。Z-4织物中涤纶含量约为28%,Z-3织物中涤纶含量约为48%,说明涤纶的引入没有降低高性能纤维织物的防刺性能。同时,因涤纶的引入,可在降低一定高性能纤维用量的基础上,通过增加织物中总纤维根数保持或提升产品的防刺性能。2)对于UHMWPE纤维织物,高性能纤维含量高,其织物刺破载荷也高,如Y-7、Y-8织物。然而,与市售纯纺高性能纤维织物相比,本文研究所加工的相似规格的复合纱织物均可达到相当程度的穿刺载荷值,如Y-5与Z-6、Y-6与Z-7等。将Z-7与Z-9织物进行对比可发现,在UHMWPE纤维含量接近的情况下,涤纶含量在Z-7中为18.62%,在Z-9中约为30%,而涤纶含量高的Z-9织物刺破载荷值略高,进一步证明了涤纶的加入可一定程度地提升复合纱织物的防刺效果。这可能是因为涤纶的加入使得其受刀具冲击时首先断裂,在随刀具移动的抽拔过程中消耗刀具刺穿动能所致。

表3 单层织物防刺性能Tab.3 Puncture resistance of single-layer fabric

2.2.2 多层织物

选择UHMWPE系列织物,按照织物经向平铺,对其进行准静态防刺性能测试,结果如表4所示。可知,随着织物堆叠层数的增加,其刺破载荷值增大:Y-5织物铺叠多层后,刺破载荷分别提升了84.81%、217.33%、337.75%;Z-6织物铺叠多层后,刺破载荷分别提升了132.25%、222.96%、388.46%,相较于Y-5织物,经纬密相同的Z-6织物在铺叠多层后,准静态防刺效果提升更多;Z-7铺叠4层后的织物相较于单层织物,防刺性能提升约536%,由于织物铺叠层数过多时,织物厚度增加,影响其柔软的特性,因此仅测试到其铺叠4层时的准静态防刺性能。

由表4还可看出,增加纤维根数,可在减少铺叠层数的同时保持或提升织物的防刺效果。如:Y-5铺叠3层的织物,其穿刺载荷值可由Y-7或者Y-8织物铺叠2层达到;复合纱织物Z-5铺叠4层的织物,其穿刺载荷值可由Z-6铺叠3层或者Z-7铺叠2层达到。

表4 堆叠层数对织物防穿刺性能的影响Tab.4 Effect of stacking layers on puncture resistance of fabrics

2.2.3 穿刺破坏形貌

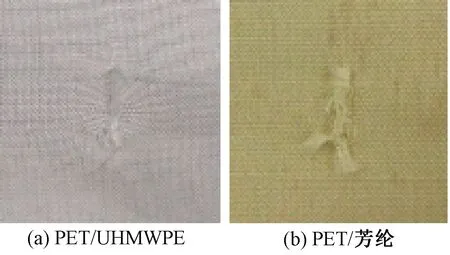

图3示出单层织物刺穿形貌照片。可以看出,织物破坏口一侧纤维呈现出毛羽状,芳纶复合纱织物在刀口处其纱线抽拔、断裂现象更为显著,UHMWPE复合纱织物在刀口处纤维断裂较少,这是由于UHMWPE复合纱织物密度较大,纱线较细。在刀具刺入过程中,垂直于织物的刺入力导致纱线沿织物截面和纱线轴向分别产生剪切和拉伸,刀尖沿刺入力方向对纱线产生向下的冲击力,刀身对周围纱线的挤压以及刀锋对纱线的切割力,使织物破损;且织物在刺入力方向产生位移,增加了周边纱线的变形,形成二次伤害。

图3 单层织物刺穿形貌照片Fig.3 Puncture morphology of single-layer fabrics. (a) PET/UHMWPE; (b) PET/aramid

图4示出Z-7多层织物的刺穿形貌照片。可以看出,随着堆叠层数的增加,刀口处被切断抽拔出的纱线减少,呈现出沿力值方向产生位移的状态。由刀口两侧纱线堆积情况和刀口处织物的拉伸状况可以看出,2层的织物沿刀具刺入方向产生较大位移,随着堆叠层数的增加,被切断抽拔出的纱线明显减少,削弱了刀具对织物的损害,防刺效果得到提升。

图4 多层织物刺穿形貌照片Fig.4 Puncture morphology of 2-layer (a), 3-layer (b) and 4-layer (c) fabrics

2.3 织物舒适性能

2.3.1 织物透气性能

从本文研究的系列织物中,选择纬密不同而其他规格相近的Z-5、Z-6和Z-7织物,探讨复合纱基织物的透气性能。同时为对比研究复合纱基高性能纤维与市售纯高性能纤维织物,选择规格相近的Y-5织物作为样品进行测试,结果如表5所示。

从表5可以看出:在UHMWPE复合纱系列单层织物中,随着织物纬密的增加,其透气率下降,Z-7织物的透气率下降最为明显,达到了64.82%;具有相同经纬密的Y-5织物和Z-6织物的透气率下降对比不明显,因此,复合纱的加入不会降低织物的透气率;随着织物堆叠层数的增加,其透气率逐渐减小,且织物结构越紧密,其堆叠后透气率下降幅度越大。

表5 织物的透气率Tab.5 Air permeability of fabrics

2.3.2 织物透湿性能

选择上述单层织物样品测试其透湿性能,结果如表6所示。可以看出:Y-5织物与UHMWPE复合纱系列织物的透湿率没有明显差异;在UHMWPE复合纱系列织物中,随着织物纬密的增大,织物透湿率从124.20 g/(m2·h)减小到106.57 g/(m2·h)。这是由于随着织物纬密的增大,纱线间间距减小,纤维之间结合更为紧密,从而阻碍了水蒸气的扩散。相近经纬密的Z-6织物和Y-5织物相比,其透湿率下降了4.32%,这是因为UHMWPE复合纱织物在经纬密不变的情况下,纬纱引入涤纶长丝,从而导致织物内纤维间的结合更为紧密,使透湿率稍有下降,但变化不明显。

表6 织物的透湿率Tab.6 Moisture permeability of fabrics

3 结 论

通过不同的纱线成形方式,将涤纶与防刺用高性能纤维进行复合,研究了复合纱线及织物的准静态防刺性能及服用舒适性能,得到如下主要结论。

1)综合考虑纱线力学性能、下机形态以及织造过程,选择了250捻/m的芳纶/涤纶复合纱和200捻/m的超高分子量聚乙烯/涤纶复合纱作为复合纱线基防刺织物用纱线样品。

2)结合织物每平方米纤维含量和织物面密度等规格,认为织物穿刺载荷随着面密度的增加而增加;当复合纱中引入涤纶时,可通过增加织物中纤维总根数以及穿刺过程中的最先断裂消散刀具穿刺动能等,保持或提高织物的防穿刺性能。

3)织物的准静态防刺性能随着堆叠层数的增加而大幅提升;同时通过增加织物总纤维根数而减少铺叠层数,也可达到相当程度的穿刺载荷。

4)相比于高性能纤维纯纺织物,复合纱织物的透湿性和透气性没有明显差别;多层织物的堆叠降低了织物的透气性,最大下降了64.82%。