阻燃涤纶/海藻酸钙纤维复合材料的制备及其性能

徐 凯, 田 星, 曹 英, 何雅琦, 夏延致, 全凤玉

(1. 青岛大学 生物多糖纤维成形与生态纺织国家重点实验室, 山东 青岛 266071; 2. 青岛大学 材料科学与工程学院, 山东 青岛 266071)

海藻酸钙纤维是由海藻酸钠通过湿法纺丝制备的具有阻燃性、生物相容性和潜在生物活性的可再生纤维[1]。在湿法纺丝过程中,海藻酸钠溶液通过喷丝头挤出到氯化钙凝固浴中,凝固浴中的钙离子通过离子交换作用进入到海藻酸钠中,形成海藻酸钙初生纤维,再经过拉伸、洗涤、干燥等工艺制得海藻酸钙纤维。在燃烧时,海藻酸钙纤维中的Ca2+催化了纤维的热解过程,促进残炭的形成。此外,生成的残渣还可进一步有效地抑制传热和排烟[2]。然而,海藻酸钙纤维制品在燃烧过程中会产生阴燃,尤其是在密集态下其阴燃更加严重,这限制了海藻酸钙纤维的进一步推广及应用[3-4]。

涤纶具有优异的力学性能和热稳定性[5-7],然而其在燃烧时几乎完全转化为挥发性碎片,为燃烧提供燃料[8]。目前,涤纶的阻燃处理方法主要有共混法、整理法和共聚法[9]。有机阻燃剂通常易在高温共混过程中发生降解,且通过整理法使涤纶表面附着的阻燃剂在使用过程中耐洗性差[9-11];而通过共聚法在聚合物链上添加阻燃剂可使纤维获得永久的阻燃性,同时其物理性能几乎不受影响[12-14]。但部分阻燃涤纶燃烧时仍易产生熔滴,仍具有一定的危险性[15]。

共混法是一种将2种或多种材料通过混合来充分发挥其各组分优势的低成本、高效益的制备方法。研究证明,阻燃粘胶/海藻纤维[16]、阻燃棉/海藻纤维[17]、阻燃维纶/间位芳纶[18]等均可按一定比例共混来提高共混材料的阻燃性能。此外,Zhang等[19]对锦纶/海藻纤维非织造布的阻燃性能研究发现,熔融的锦纶被限制在海藻纤维的残炭区域,从而避免了锦纶的熔滴;由此可以推测,易熔滴的阻燃涤纶也可以被限制在海藻纤维的残炭区域。为此,本文将阻燃涤纶与海藻酸钙纤维共混,制备了不同质量分数的阻燃涤纶/海藻酸钙纤维复合材料,通过极限氧指数、垂直燃烧及锥形量热等测试,探讨了阻燃涤纶/海藻酸钙纤维复合材料的阻燃性能,以期为改善海藻酸钙阴燃及阻燃涤纶熔滴的问题提供理论参考。

1 实验部分

1.1 实验材料与仪器

材料:海藻酸钙纤维(线密度为1.67 dtex,青岛源海新材料科技有限公司);阻燃涤纶(线密度为1.50 dtex,四川东材科技有限公司)。

仪器:AT-WD型瓦利打浆机、AT-XW型标准纤维解离器(济南安尼麦特仪器有限公司);R-3202型热压机(武汉启恩科技发展有限公司);HC-2型氧指数仪(南京市江宁区分析仪器厂);Dual Cone Calorimeter型锥形量热仪(英国Fire Testing Technology Limited公司);TG209F3型热重分析仪(德国NETZSCH公司);Quanta 250 FEG型扫描电子显微镜(美国FEI NanoPorts公司)。

1.2 阻燃涤纶/海藻酸钙纤维复合材料制备

将海藻酸钙纤维与阻燃涤纶纤维分别用瓦利打浆机进行打浆处理,然后将打浆后的纤维按不同质量比在纤维解离器中混合、过滤、干燥,得到阻燃涤纶质量分数分别为20%、30%、40%、50%的阻燃涤纶/海藻酸钙纤维复合材料,分别记为2#、3#、4#、5#。海藻酸钙纤维和阻燃涤纶样品按相同方法制备,分别记为1#和6#。

1.3 测试与表征

1.3.1 极限氧指数测试

参照GB/T 2406.2—2009《塑料 用氧指数法测定燃烧行为》,使用氧指数仪测试样品的极限氧指数(LOI值)。将3 g样品通过热压机在室温、50 MPa的压力下压制1 h, 压制成110 mm×10 mm×3 mm的条状物用于极限氧指数测试。燃烧柱内混合气体的流速为(4±1) cm/s。

1.3.2 垂直燃烧测试

将3 g样品通过热压机压制成110 mm×10 mm×3 mm规格,用酒精灯进行垂直燃烧实验。夹紧样品一端并保持直立,将样品另一端放入火焰高度约为3 cm的外焰中持续20 s,然后记录其续燃时间、阴燃时间及损毁长度[4]。每个样品重复测试3次,取平均值。

1.3.3 锥形量热测试

参照ISO 5660-1—2016《对火反应试验—热释放、产烟量及质量损失率 第1部分:热释放速率(锥形量热法)》,采用锥形量热仪测试样品的燃烧性能。样品尺寸为100 mm×100 mm×3 mm,质量为10 g,热通量为35 kW/m2。

1.3.4 热稳定性测试

采用热重分析仪在氮气氛围下分析样品的热稳定性。每个样品质量约为5 mg,升温速率为20 ℃/min,测试温度区间为50~800 ℃。

1.3.5 表面形貌观察

采用扫描电镜观察锥形量热测试后残渣的表面形貌。样品在测试前进行喷金处理,加速电压为5 kV。

2 结果与讨论

2.1 极限氧指数及垂直燃烧性能分析

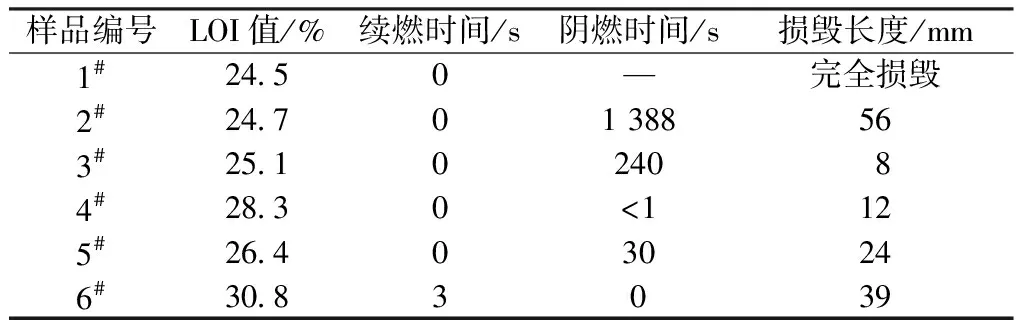

表1示出阻燃涤纶/海藻酸钙纤维复合材料的阻燃性能测试结果。可以看出,阴燃导致纯海藻酸钙纤维(1#)的极限氧指数仅为24.5%,这是由于海藻酸钙纤维初始热降解温度低[4],而样品具有一定的厚度,燃烧时热量积聚在材料内部,无法有效地扩散到外部空间,从而导致海藻酸钙纤维发生持续阴燃,极限氧指数值较低。在海藻酸钙纤维极限氧指数测试过程中发现,当其极限氧指数达32.4%时,海藻酸钙样品才能被点燃并产生微小余焰,低于该值时海藻酸钙样品仅发生缓慢的阴燃,这说明海藻酸钙纤维本身具有较好的阻燃性能,但阴燃限制了应用。阻燃涤纶(6#)的极限氧指数为30.8%,但存在续燃及熔滴现象,导致其损毁长度达到39 mm。

表1 阻燃涤纶/海藻酸钙纤维复合材料的极限 氧指数及垂直燃烧测试结果Tab.1 LOI values and vertical flammability test results of flame retardant polyester/calcium alginate fiber composites

由表1还可看出,当阻燃涤纶的质量分数为20%时,2#复合材料发生了阴燃自熄,损毁长度为56 mm,海藻酸钙的阴燃得到了一定程度的抑制。随着阻燃涤纶质量分数的增加,复合材料的阴燃时间进一步缩短。尤其是当阻燃涤纶的质量分数为40%时,4#复合材料具有最短的阴燃时间(<1 s),较小的损毁长度(12 mm),且极限氧指数为28.3%,高于其他复合材料。而当阻燃涤纶质量分数进一步增加时,复合材料的阴燃时间及损毁长度反而增加,这可能是由于阻燃涤纶燃烧产生的大量的热传递给海藻酸钙纤维,使其发生阴燃。这说明低质量分数的阻燃涤纶可对海藻酸钙纤维的阴燃起到一定的抑制作用,但不足以完全抑制海藻酸钙纤维的阴燃,过高质量分数的阻燃涤纶燃烧产生的多余热量也不利于抑制海藻酸钙纤维的阴燃。当阻燃涤纶的质量分数为40%时可有效地抑制海藻酸钙纤维的阴燃。此外,阻燃涤纶在垂直燃烧过程中产生了熔滴,但在复合材料中熔融的阻燃涤纶被限制在海藻酸钙纤维的残炭区域,因此没有产生熔滴现象。

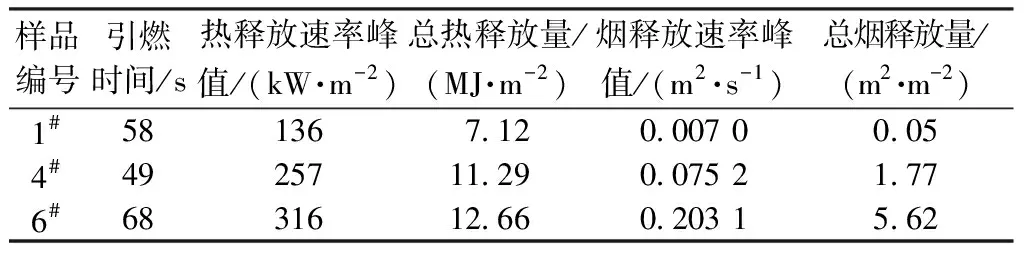

2.2 锥形量热法燃烧性能分析

为进一步揭示阻燃涤纶/海藻酸钙纤维复合材料的燃烧过程[20],对1#、4#和6#样品用锥形量热法测试,结果如表2和图1所示。可以看出,阻燃涤纶(6#)在着火前先发生熔融,引燃时间为68 s,但其热释放速率(见图1(a))、烟释放速率(见图1(c))明显大于海藻酸钙纤维(1#)。此外,阻燃涤纶的最大热释放速率峰值比海藻酸钙纤维高1倍以上,烟释放速率峰值更是海藻酸钙纤维的29倍以上。这进一步说明了海藻酸钙纤维是一种低放热(见图1(b))、低发烟(见图1(d))的材料,但海藻酸钙纤维易阴燃的缺点限制了其应用。

表2 阻燃涤纶/海藻酸钙纤维复合材料的锥形量热数据Tab.2 Cone calorimetric test data of flame retardant polyester/calcium alginate fiber composites

值得注意的是,与海藻酸钙纤维和阻燃涤纶相比,尽管4#复合材料的引燃时间(49 s)有所缩短,但仍处于较高水平。引燃时间的缩短是因为熔融的阻燃涤纶在引燃前会熔融团聚,从而减小了材料与氧气的接触面积,而海藻酸钙纤维阻碍了阻燃涤纶的团聚,使熔融的阻燃涤纶粘附在海藻酸钙纤维表面,导致材料被提前点燃。与阻燃涤纶相比,4#复合材料的最大热释放速率峰值和总热释放量分别降低了19%和10%,说明复合材料具有较低的火灾危险性。

烟是火灾中不可忽视的因素,也是影响人们逃生、引起死亡的主要原因。从图1(d)可以看出,阻燃涤纶的总烟释放量为5.62 m2/m2,烟释放速率峰值为0.203 1 m2/s,说明阻燃涤纶燃烧剧烈并生成了大量烟。与阻燃涤纶相比,4#复合材料的烟释放速率峰值和总生烟量分别降低了63%和67%,CO产生量和CO2产生量也显著降低,这说明在燃烧时熔融的阻燃涤纶被限制在海藻酸钙纤维的残炭区域,减少了其烟的生成。值得注意的是,海藻酸钙纤维和4#复合材料在点燃前(25~50 s)都有少量的CO2释放(如图1(f)所示),这是因为海藻酸钙纤维在点燃前受热发生的脱羧反应生成了CO2,生成的CO2稀释了可燃气体的浓度,延缓材料的引燃。

2.3 热稳定性分析

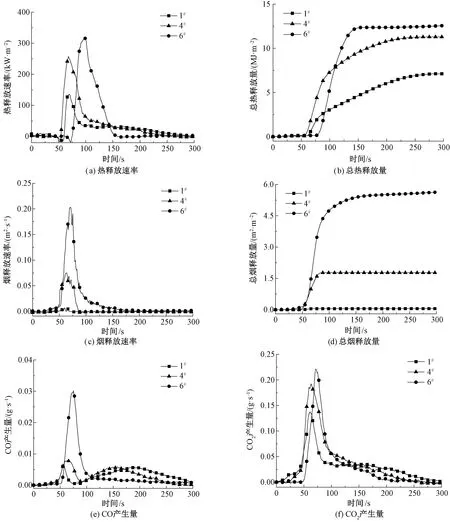

1#、4#和6#样品的TG和DTG曲线如图2所示。可以看出:纯海藻酸钙纤维(1#)质量损失5%时的温度为94 ℃,这是因为海藻酸钙纤维具有良好的吸湿性,在受热初期会释放水蒸气来抑制纤维的燃烧;而阻燃涤纶(6#)质量损失5%时的温度为395 ℃,表明阻燃涤纶具有优异的耐热性。海藻酸钙纤维的热分解过程可分为3个阶段:阶段1(50~150 ℃,最大质量损失速率温度为93 ℃)的质量损失约为13%,主要是由于纤维中水分的损失引起的;阶段2(200~600 ℃,最大质量损失速率温度为260 ℃)的质量损失约为43%,这是由于海藻酸钙纤维内部糖苷键断裂以及生成的中间产物进一步分解引起的;阶段3(650~730 ℃,最大质量损失速率温度为706 ℃)主要发生碳酸盐的分解[2,21-22]。而阻燃涤纶的质量损失过程只有1个阶段(409~482 ℃,最大质量损失速率温度为452 ℃),阻燃涤纶分解迅速,质量损失峰陡峭,最终残炭量约为10%。

图1 阻燃涤纶/海藻酸钙纤维复合材料的锥形量热曲线Fig.1 Cone calorimetric curves of flame retardant polyester/calcium alginate fiber composites.(a)Heat release rate;(b) Total heat release;(c) Smoke release rate;(d) Total smoke production;(e) CO production;(f)CO2 production

图2 阻燃涤纶/海藻酸钙纤维复合材料的TG和DTG曲线Fig.2 TG(a)and DTG(b)curves of flame retardant polyester/calcium alginate fiber composites

由图2可以看出,4#复合材料的质量损失可分为4个阶段:阶段1 (50~150 ℃,最大质量损失速率温度为93 ℃),阶段2(200~350 ℃,最大质量损失速率温度为259 ℃),阶段3(350~600 ℃,最大质量损失速率温度为440 ℃),阶段4(650~730 ℃,最大质量损失速率温度为704 ℃),最终残炭量为29%。前2个质量损失阶段主要由海藻酸钙纤维的分解引起。第3个阶段的最大质量损失速率温度为440 ℃,与阻燃涤纶的最大质量损失速率温度(452 ℃)相比有所降低。这可能是由于海藻酸钙纤维分解产生的中间产物会导致阻燃涤纶提前分解,并生成更稳定的产物,从而避免阻燃涤纶的快速不稳定分解。阶段4的质量损失主要由碳酸盐的分解引起。

假设热分解过程中各组分之间没有相互作用,则4#复合材料的TG理论曲线应是海藻酸钙纤维TG曲线的60%与阻燃涤纶 TG曲线的40%之和[22],经计算后的理论曲线也绘制在图2中。由复合材料的理论曲线与实验曲线对比可知,在350 ℃之前,实验曲线与理论曲线几乎没有差别,这表明阻燃涤纶对海藻酸钙纤维的前2个分解阶段几乎没有影响。相反,在350~600 ℃范围内,与理论曲线相比,实验曲线中的热质量损失速率降低,残炭量增加,进一步证明海藻酸钙纤维分解产生的中间产物抑制了阻燃涤纶的快速分解,促进了更稳定产物的生成。

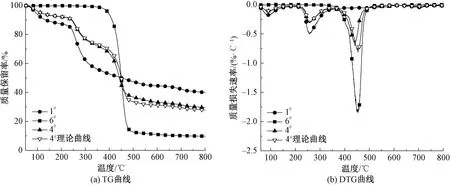

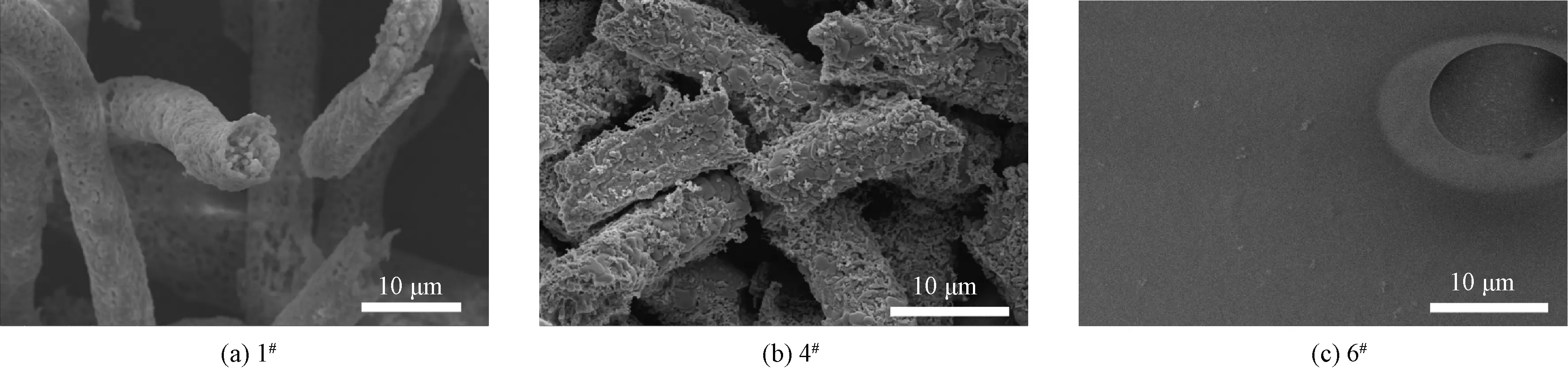

2.4 残渣形貌分析

阻燃涤纶/海藻酸钙纤维复合材料的锥形量热测试后残渣扫描电镜照片如图3所示。可以看出:纯海藻酸钙纤维(1#)残渣仍为纤维结构,残渣表面和内部有许多孔洞;阻燃涤纶残渣为致密的片状结构,这是由于阻燃涤纶(6#)在着火前先发生熔融,所以没有纤维形态,残炭成片状。此外,可以清楚地观察到,4#复合材料仍保持纤维形貌,残渣表面相对致密,没有孔洞。这进一步证明,熔融的阻燃涤纶覆盖在海藻酸钙纤维表面,隔离了海藻酸钙纤维与氧的接触,从而达到抑制海藻酸钙纤维阴燃的效果。

图3 阻燃涤纶/海藻酸钙纤维复合材料锥形量热测试后残渣的扫描电镜照片Fig.3 SEM images of residues of flame retardant polyester/calcium alginate fiber composites after cone calorimetry

3 结 论

1)通过共混法制备了阻燃涤纶/海藻酸钙纤维复合材料,当阻燃涤纶与海藻酸钙纤维以40∶60的质量比混合时,复合材料有效地克服了阻燃涤纶的熔滴和海藻酸钙的阴燃现象,阴燃时间小于1 s,损毁长度为12 mm。在燃烧过程中阻燃涤纶发生熔融包覆在海藻酸钙纤维表面形成致密的结构,避免了阻燃涤纶熔滴的同时也有效地抑制了海藻酸钙纤维的阴燃。

2)海藻酸钙纤维是一种低放热、低发烟的阻燃材料;在燃烧时,海藻酸钙纤维有效地降低了阻燃涤纶的烟释放,其热分解的中间产物对阻燃涤纶的分解产生了影响,避免了阻燃涤纶的快速分解,提高了复合材料的残炭量。