循环加载处理对聚氯乙烯涂层膜材料蠕变性能的影响

汪泽幸, 李 帅, 谭冬宜, 孟 硕, 何 斌

(湖南工程学院 纺织服装学院, 湖南 湘潭 411104)

膜材料因其力学性能良好且易于安装施工,广泛应用于户外膜结构建筑[1]。膜材料在使用过程中通常承受张拉作用而表现出蠕变特性,导致膜结构预应力的损失,产生褶皱、形态变化,甚至膜面破坏,丧失结构功能[2-3]。

为全面把握膜材料的蠕变特性,众多学者对膜材料的蠕变性能进行了研究,以期为膜结构的裁剪与张拉过程分析、二次张拉等提供参考。现有研究多关注蠕变前加载速率[4-6]、蠕变应力水平[4,6]、环境温度[7]、蠕变应力施加方向[2,8-9]和试样损伤类型与程度[10]对涂层膜材料蠕变性能的影响,膜材料蠕变前后力学性能变化[9]以及短期蠕变性能描述与长期蠕变性能预测模型[3,11-13]等,但蠕变前均未对膜材料试样进行预拉伸处理。

膜材料在安装前要经过二次张拉工艺,因而陈守辉[14]认为膜材料经预拉伸后获得的弹性常数对膜结构设计与施工更具有实际意义,且认为循环峰值应力为拉伸断裂强度的20%时,第3次加载曲线获得的单轴拉伸弹性常数较为合理;王利钢等[15-16]研究发现,在循环峰值应力为拉伸断裂强度的20%条件下,膜材料以及飞艇蒙皮材料的拉伸曲线、残余变形、棘轮应变、弹性模量、能量参数等均在第3次加载后趋于稳定;此外,Ambroziak等[17-19]亦对膜材料和飞艇蒙皮材料在双向循环加载下的力学性能进行了研究。但现有研究均未就循环加载处理对膜材料黏弹特性,特别是蠕变性能的影响进行研究。

基于此,为进一步研究前处理方式对膜材料蠕变性能的影响,本文基于聚氯乙烯(PVC)涂层膜材料,对其历经循环加载处理后的蠕变性能进行测试和分析,探讨循环加载次数、循环峰值应力与加载速率对蠕变性能的影响。

1 实验部分

1.1 实验材料

本文以规格为SE900E的PVC涂层膜材料(由上海裕升建筑装饰工程有限公司提供)为研究对象,其基布经纬纱线密度均为1 200 dtex的涤纶长丝,组织结构为二上二下方平组织,基布与膜材料的面密度分别为285、950 g/m2,成品厚度为0.78 mm。

1.2 试样制备与实验方法

矩形试样的长、宽分别为300、(50±0.5) mm,有效夹持隔距为(200±0.5) mm。现有研究发现,涂层膜材料的经、纬向力学行为特性相似[2-3,5-6,8],故本文采用WDW-20C微机控制电子万能试验机仅对经向试样进行测试和分析。

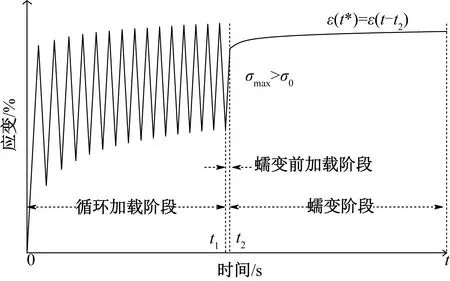

实验过程:以速率υ加载至循环峰值应力σmax,后以同等速率υ卸载至循环谷值应力σmin,耗时t1完成N次循环加载后,再以速率υ加载至蠕变应力σ0,并保持蠕变时间t*为14 400 s(即4 h),蠕变前循环加载处理总耗时t2,代表性试样测试过程中的应变(ε)-时间(t)曲线如图1所示。

图1 全实验过程的应变-时间曲线Fig.1 Diagram of strain-time curve during total experimental procedure

为合理确定蠕变应力σ0和循环峰值应力σmax,采用10 mm/min的加载速率对膜材料经向试样的拉伸断裂强度进行测试,5个有效试样的拉伸断裂强度平均值为67.15 N/mm。通常膜面张力控制在拉伸断裂强度的10%~25%范围之间[14],为便于控制,本文选定蠕变应力σ0为16 N/mm,其约为拉伸断裂强度的23.83%。为确保循环实验过程中试样始终处于张拉状态,循环谷值应力σmin设定为0.1 N/mm。

所有实验均在环境温度为(22±2) ℃、相对湿度为(65±5)%的条件下进行,有效试样样本数为3,取代表性曲线为后续研究和分析对象。

2 实验结果与分析

2.1 循环加载次数对蠕变性能的影响

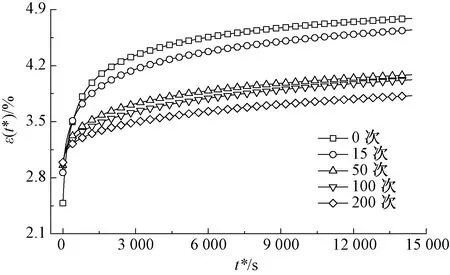

加载速率υ为10 mm/min,循环峰值应力σmax与蠕变应力σ0均为16 N/mm,历经0、15、50、100、200次加载后,经向试样的全蠕变应变曲线见图2。

图2 不同循环加载次数后试样的全蠕变应变曲线Fig.2 Total creep strain curves of tested specimen after various loading cycles

由图2可知,随蠕变时间t*增加,各试样的全蠕变应变ε(t*)均先快速增加后趋于稳定,表明历经不同次数循环加载后,试样的蠕变机制一致。图2还示出,循环加载次数N不仅影响初始蠕变应变的高低,还影响蠕变过程中变形量的变化。

为深入分析受力历史对蠕变全过程的影响,可将膜材料的全蠕变应变ε(t*)分解为2部分,即:

ε(t*)=ε0+εd(t*)

式中:ε0为初始蠕变应变,初始蠕变应力相同时,其仅与蠕变前试样的加载历史密切相关,而与蠕变时间的长短无关;εd(t*)为蠕变应变增量,表示蠕变过程中随蠕变时间的增加试样变形的增加量,其与蠕变时间的长短和蠕变前受力历史密切相关。

历经不同次数循环加载后,膜材料的初始蠕变应变ε0和蠕变应变增量εd(t*)如图3所示。可知:在相同加载速率υ、循环应力峰值σmax条件下,膜材料初始蠕变应变ε0随循环加载次数N的增加而呈现先快后慢的变化趋势,且可用幂函数来表示;相同蠕变时间t*时,随循环加载次数N的增加,试样的蠕变应变增量εd(t*)随之降低。

图3 不同循环加载次数后试样的初始蠕变 应变及蠕变应变增量曲线Fig.3 Initial creep strain curves (a) and creep strain increment curves (b) of specimens after various loading cycles

在外加载荷循环作用下,膜材料基布纤维和涂覆高分子材料中的大分子链伸直、伸长,大分子链之间结合力较弱的结合点逐渐被破坏,产生相对滑移并在新位置建立较为稳定的结合,从而导致膜材料变形增加;此外,基布中与加载方向平行的纱线,在张力作用下屈曲程度降低,亦会导致膜材料伸长变形。随着循环加载次数的增加,膜材料基布纤维和涂覆高分子材料中大分子链进一步伸直和伸长程度减小,大分子链之间可被破坏的结合力较弱的区域数量减少,滑移量进一步降低,从而宏观表现为膜材料初始蠕变应变随循环加载次数的增加而呈现先快后慢的变化趋势(见图3(a))。

膜材料的蠕变,可认为主要是由于在恒定外加应力作用下,基布纤维与涂覆高分子材料中大分子链构象变化和大分子链之间相互滑移所致,即在外加应力作用下大分子链进行重排。此外,基布中纱线屈曲结构的变化,亦对膜材料的变形产生影响。

对于膜材料,在蠕变过程中,与蠕变时间相关的蠕变量,即蠕变应变增量及其变化速率主要与膜材料蠕变初始状态下组分材料中大分子链可进一步重排的程度密切相关。蠕变前循环加载过程虽可加速大分子链的重排,但历经时间相对较短,故无法完全消除在外加应力作用下大分子链进一步充分重排的可能性,故而在后期蠕变阶段大分子链的重排将持续进行,从而将产生持续的伸长变形。相同加载速率、循环峰值应力条件下,随着循环加载次数的增加,基布纤维和涂覆高分子材料中,大分子链之间可相互滑移程度逐渐减少,从而导致蠕变阶段的蠕变应变增量随循环加载次数的增加而减少,如图3(b)所示。

为表征膜材料在蠕变过程中对初始变形的保持能力,特引入相对变形指数β,其数学表达式为

相对变形指数β越小,表明蠕变过程中膜材料对初始变形的保持能力越好,尺寸稳定性较好。当蠕变时间t*为0时,即初始蠕变时,β为0,表示相对于初始蠕变应变无变形产生。

历经不同次数加载后,经向试样的相对变形指数β与循环加载次数N的等时曲线如图4所示。

图4 相对变形指数与循环加载次数的等时曲线Fig.4 Isochronous curves of relative deformation index and loading cycles

由图4可知,非初始蠕变时刻(t*>0),蠕变时间t*相同时,循环加载次数N增加,相对变形指数β先快速降低后趋于稳定。这主要是由于增加循环加载次数,涂层膜材料初始蠕变应变增加,而蠕变应变增量降低,从而宏观表现为相对变形指数降低,涂层膜材料对初始变形的保持能力提高。由图4还可看出,增加循环加载次数,可提高膜材料在蠕变过程中对初始变形的保持能力,但过度增加循环加载次数,对初始变形保持能力的提高并不明显。

2.2 循环峰值应力对蠕变性能的影响

加载速率υ为10 mm/min,循环加载次数N为15、蠕变应力σ0为16 N/mm,循环峰值应力σmax分别为12、16、20、24、28 N/mm时,试样的全蠕变应变、初始蠕变应变及蠕变应变增量曲线如图5所示。

由图5可以看出:不同循环峰值应力条件下,膜材料的全蠕变应变ε(t*)曲线走势基本相同(见图5(a));随循环峰值应力σmax增加,膜材料的初始蠕变应变ε0呈现幂函数增加趋势(见图5(b)),蠕变应变增量εd(t*)随之降低,且循环峰值应力σmax为24、28 N/mm时的蠕变应变增量曲线几乎重合(见图5(c))。

相同加载速率和循环次数条件下,提高蠕变前循环峰值应力,膜材料基布纤维和涂覆高分子材料中大分子链的伸直、伸长越充分,大分子链之间结合较弱点破坏越彻底,基布中纱线伸直程度越高,后续蠕变阶段过程中,大分子链之间可相互滑移程度降低,故而随循环峰值应力的增加,初始蠕变应变增加,但蠕变应变增量降低。

历经不同循环峰值应力加载后,不同蠕变时刻的经向试样相对变形指数β与循环峰值应力σmax的等时曲线如图6所示。

图6 相对变形指数与循环峰值应力的等时曲线Fig.6 Isochronous curves of relative deformation index and cyclic peak stress

由图6可知,相同蠕变时间t*(t*>0)时,随循环峰值应力σmax增加,相对变形指数β先快速降低后趋于稳定。相对变形指数β产生如图6所示的变化趋势,表明合理提高循环峰值应力可增强膜材料在蠕变过程中对初始变形的保持能力,但过度提高循环峰值应力,对初始变形保持能力的提高程度并不明显。

2.3 循环加载速率对蠕变性能的影响

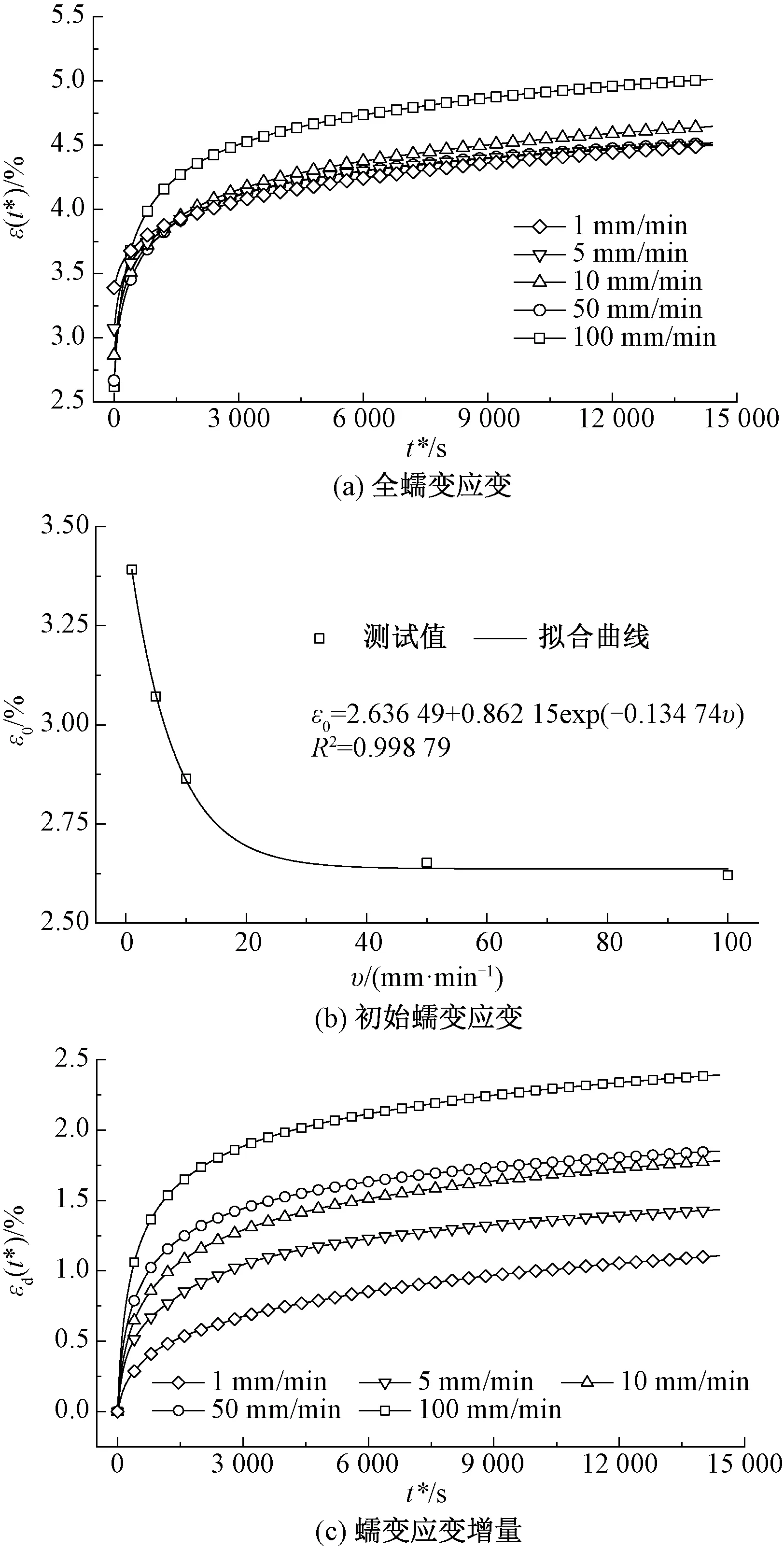

循环加载次数N为15,循环峰值应力σmax与蠕变应力σ0均为16 N/mm,循环加载速率υ分别为1、5、10、50、100 mm/min时,试样的全蠕变应变、初始蠕变应变以及蠕变应变增量如图7所示。

图7 不同循环加载速率下试样的全蠕变应变、 初始蠕变应变和蠕变应变增量曲线Fig.7 Total creep strain (a), initial creep strain (b) and creep strain increment (c) curves of tested specimens under various cyclic loading rate

由图7可知:不同加载速率υ下,膜材料的全蠕变应变ε(t*)曲线形态高度相似;除初始阶段外,循环加载速率υ为10、50、100 mm/min时的全蠕变曲线几乎重合。从图7还可看出,随循环加载速率υ的提高,涂层膜材料的初始蠕变应变ε0随之降低(见图7(b)),而同等蠕变时间t*对应的蠕变应变增量εd(t*)随之增加(见图7(c))。

因高分子材料的大分子链空间结构变化具有时间依赖性,在循环加载阶段,提高加载速率,涂层膜材料基布纤维和涂覆高分子材料中大分子链空间结构调整时间减少,大分子链之间的可充分滑移程度降低;在循环卸载阶段,加载速率越高,大分子链回缩时间越短,大分子链空间结构调整越不充分,残余变形减少。因此,加载速率增加,涂层膜材料初始蠕变应变减少,蠕变应变增量增加。

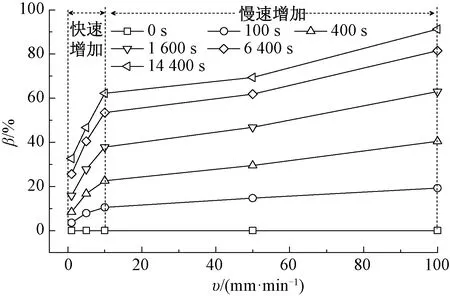

不同循环加载速率下,循环加载次数、循环峰值应力与初始蠕变应力相同时,试样的相对变形指数β与加载速率υ的等时曲线如图8所示。

图8 相对变形指数与加载速率的等时曲线Fig.8 Isochronous curves of relative deformation index and cyclic loading rate

由图8可知,非初始蠕变时刻(t*>0),蠕变时间t*相同时,随循环加载速率υ的增加,相对变形指数β表现出先快速增加后趋于稳定的变化趋势,即不利于涂层膜材料在蠕变过程中的变形保持能力的提高。低循环加载速率虽可提高涂层膜材料在蠕变过程中的变形保持能力,但会增加蠕变前循环加载处理的工作量;提高加载速率,虽可有效减少循环阶段的耗时,但会因仪器夹具的惯性作用,在加载至循环峰值应力时易产生瞬时过载现象[20],影响测试结果且不利于膜材料初始蠕变应力的准确控制。

2.4 循环加载耗时与蠕变变形保持能力

蠕变应力σ0为16 N/mm时,经分析发现:1)加载速率υ为10 mm/min,循环峰值应力σmax为16 N/mm,循环次数N为0、15、50、100、200时,蠕变前加载处理耗时t2(见图1)分别为0.57、11.79、36.63、68.40、128.97 min。2)加载速率υ为10 mm/min,循环加载次数N为15,循环峰值应力σmax为12、16、20、24、28 N/mm时,蠕变前加载处理耗时t2分别为7.36、11.79、16.12、19.08、22.52 min。3)循环峰值应力σmax为16 N/mm,15次循环加载速率为1、5、10、50、100 mm/min时,蠕变前加载处理耗时t2分别为121.51、24.13、11.79、2.53、1.38 min。

为对比分析循环加载处理方式对蠕变过程中变形保持能力的影响,不同循环处理后试样在蠕变时间t*=14 400 s的相对变形指数β与循环处理耗时t2的曲线如图9所示。可以看出,蠕变应力σ0相同时,增加循环加载次数N,提高循环加载峰值应力σmax,降低加载速率υ均可降低相对变形指数β,即有助于提高PVC涂层膜材料在蠕变过程中的变形保持能力,但也会延长蠕变前加载处理耗时t2,增加涂层膜材料施工预加应力阶段的工作量。

图9 不同循环加载条件下相对变形指数与处理耗时曲线Fig.9 Curves of relative deformation index under different cyclic loading conditions

由图9还可看出,从保持较低的相对变形指数(β<40%时)角度而言,提高循环峰值应力,循环阶段耗时最短,最为经济、有效。

3 结 论

本文以聚氯乙烯(PVC)涂层膜材料为研究对象,在相同蠕变应力条件下,对其历经循环加载后的蠕变性能进行了测试和分析,得到如下主要结论。

1)历经不同条件循环加载后,涂层膜材料的全蠕变曲线形态相似,蠕变机制一致。

2)随着加载次数和循环峰值应力的增加,涂层膜材料的初始蠕变应变随之增加,而蠕变应变增量和相对变形指数降低,涂层膜材料在蠕变过程中对初始变形的保持能力增加,但循环加载阶段耗时增加。

3)随着循环加载速率的增加,涂层膜材料的初始蠕变应变降低,而蠕变应变增量和相对变形指数随之增加,涂层膜材料在蠕变过程中对初始变形的保持能力降低,且易导致加载至循环峰值应力时产生瞬时过载现象,影响初始蠕变应力的准确控制。降低循环加载速率,虽可有效提高膜材料在蠕变过程中对初始变形的保持能力,但会增加循环阶段的耗时。

本文仅考虑循环加载处理对PVC涂层膜材料蠕变性能及蠕变过程中变形保持能力进行了分析,为全面把握循环加载处理对PVC涂层膜材料力学性能的影响,有必要深入研究循环加载处理方式对拉伸力学性能、应力松弛特性、能量耗散特性等的影响。