海上油田开发井钻井优化设计和应用实践

董振国,熊 伟,龚长芳,李进宏

(1.神华地质勘查有限责任公司,北京 102211;2.河北省地矿局第三地质大队,河北张家口075000 3.招商路凯有限公司,广东 深圳 518052)

0 引言

近年来,我国剩余的油气储量大多为低孔低渗、致密油气、非常规油气等难开采资源。随着勘探开发技术的进步,拓展了勘探开发领域,在非常规、深水及深层油气领域的勘探中取得了一系列重大发现,但非常规、深水及深层的油气的勘探开发,具有资金投入高和开发难度大的特点,据统计,目前海洋上钻井平台日费为(1.0~1.8)×105$,钻一口3000 m 的探井需要(1.0~1.5)×107$,而陆地上钻井日费为(3.0~5.0)×103$,钻一口3000 m 的探井需要(2.0~3.0)×106$,海洋石油钻井比陆地石油钻井费用高5~8 倍,海洋石油勘探开发更具有挑战性,是一项高风险、高投入、高技术的系统工程[1],多采用“丛式井”、“井工厂”作业模式及其配套技术进行钻完井作业。

“丛式井”、“井工厂”作业模式,是指在一个井场或平台上,集中布置大批相似井,采用标准化的工程装备与工艺技术,以流水线方式实施钻井、完井、开采等,由此可以节约大量的作业时间和投资。基于丛式井开发方案,虽然在同一个钻井平台上的众多井口相距不到数米,但各井井底则伸向不同方位地下油气藏,目标则相距较远。因此,采用“丛式井”、“井工厂”作业模式,既有利于“降本增效”和安全环保,又大量缩减了井场面积与平台规模,而且便于后续的油气生产与管理。从国内外的发展现状看,丛式水平井在非常规、低孔低渗、深水及深层等复杂油气藏的高效开发中已获得了规模应用,但国内与国外之间仍存在着一定的水平差距[2]。

为了加快LF7-2 油田建设速度,改进和提升钻井模式,节约钻井投资,以科学钻井理念为指导思想,针对油田地层和岩石力学特征,开展钻井方案优化设计、技术研究及新技术、新工具推广应用等工作,逐步形成了适合本油田特点的钻井提速技术,现场应用成效显著,为海上油田增产上储起到了示范作用[3]。

1 LF7-2 油田概况

LF7-2 油田位于香港东南200 km 处的16/05 合同区块西端,区域上位于南海东部珠江口盆地LF凹陷中央隆起带的LF7 断裂构造带上,是一个小规模油田(图1)。

图1 LF7-2 油田地理位置Fig.1 Geographical location of LF7-2 Oilfield

2007 年8 月,开展地质研究和物探工作。2008年2 月,LF7-2构造上LF7-2-1 探井钻遇含油层(ZJ1A),发现了LF7-2 油田。为了进一步落实LF7-2 构造的储量规模和产能,2009 年5 月在南块部署LF7-1-1 评价井,发现良好的油气显示,其中在ZJ1A层DST 试获工业油流,折算油当量285.8 m3/d。

2014 年8 月20 日LF7-2 导管架平台上部组块安装到位,2014 年9 月29 日开始使用ZJ70/4500 型模块钻机钻开发井,仅用191.56 d 在6 个井口槽钻完9 个井眼,2014 年11 月5 日第一口油井——A4H井投产,截至2020 年底累计生产原油4.0×106t,总产值约为1.5×109$,创造了“小油田、大贡献”的辉煌业绩,获得良好的投资效果。

2 钻遇地层和钻井难点

2.1 钻遇地层

LF7-2 油田从上到下主要地层为粤海组、韩江组、珠江组、珠海组和恩平组,见表1。

表1 LF7-2 油田地质层系Table 1 Geological strata in LF7-2 Oilfield

上部地层以泥岩为主,泥岩极易水化、分散,井壁不稳定,钻进过程中,频繁发生遇卡、遇阻等复杂情况;珠江组地层主要是砂岩、粉砂岩和泥岩交互剖面夹少量灰岩、白云岩,珠江组下部地层可钻性差,严重制约了钻井速度;珠海组地层主要为一套厚层砂岩夹泥岩和薄煤层;恩平组地层主要为砂泥互层,夹薄煤层[4]。

2.2 钻井难点

钻井过程中在上部井段易发生起下钻遇阻、遇卡、井漏、划眼困难等复杂情况,下部井段易发生井眼缩径、掉块。

2.2.1钻头选型困难

地层非均质性强,上部地层含有2~5 m 的钙质或灰质夹层,地层可钻性差,钻头易泥包和发生先期破坏,下部地层含灰质泥岩、泥灰岩、钙质夹层,抗压强度高,钻头不易切削,钻速较低;同时钻头和地层的匹配程度差,钻井效果尚不理想。

2.2.2钻井液性能控制难

上部地层为大套泥岩,极易水化、分散,造浆能力强,使钻井液中有害固相含量、粘度、密度上涨过快,给钻井液性能控制带来困难;导致井眼清洁程度差,直接影响起下钻时效,增加钻井液成本。

下部地层泥岩微裂缝发育,易吸水膨胀、坍塌,容易导致起下钻困难、卡钻、下套管不到位等井下复杂情况的发生。

随着定向井井斜角和位移的增加,钻井液携岩和润滑性能不足,钻进过程中扭矩、泵压过高,增加了钻井作业风险。

2.2.3井眼轨迹控制难

储层埋藏深、井斜大、裸眼段长,造成钻压传递困难和工具面失稳;深部地层硬度大,自然造斜能力强,井眼轨迹控制困难;地质情况复杂,油藏动油水界面具有不确定性,给地质导向钻井带来挑战,相关的定向钻井仪器、工具及工艺选择困难。

3 开发井的优化设计和分析

通过钻井、录井和地层评价,获得储层参数,确定目标靶体,钻前建立精准的地质导向模型,设计中采用先进的钻井软件,对井身结构、井眼轨迹、钻柱力学、扭矩/摩阻、井眼清洁、下套管、固井等方面进行仿真模拟和预测,对钻井中可能存在的风险进行提示和预警[5],按照“井工厂”模式组织施工,优化钻井流程,实现优快钻井,可有效降低钻井风险、避免井下复杂情况、缩短建井周期。

3.1 平台位置优选和槽口排列

根据地质靶点分布情况,以“总井深最小”为目标,初选site1 为平台位置;以“总水平位移最小”为目标,得到site2 平台位置;以“总水平位移、平均井斜角、总井深”最优化为目标函数,使用Compass site optimiser 模块优选site3 为平台位置[6]。

通过3 种平台位置方案的分析和风险评估,认为调整平台位置到site0,可有效地降低钻井施工难度,确定site0 为最终平台位置:X=399717 m,Y=2404570 m(见图2)。

图2 LF7-2 油田平台位置优选Fig.2 LF7-2 Oilfield platform location optimization

根据油田生产规模和后续开发的布置,优选LF7-2 平台井槽数量为24 个(见图3),排列为6(行)×4(列),井口间距2.286 m×2.286 m,设计初钻8 口井,预留16 个井槽,以满足后期作业需求。

图3 LF7-2 油田槽口分布示意Fig.3 Schematic diagram of slot distribution in LF7-2 Oilfield

3.2 地层压力体系和合理井身结构设计

通过对前期探井声波测井数据和试采资料的处理,得出如下认识:

LF7-1-1 井孔隙压力系数为0.92~1.05,LF7-2-1 井孔隙压力系数为0.93~1.04,属于正常压力系统,有利于开展平衡压力钻井[7]。

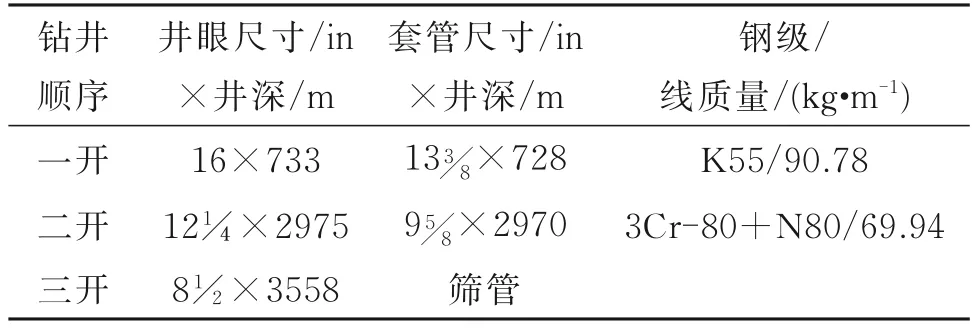

合理井身结构设计是以井内压力系统平衡为基础,依据地层压力和破裂压力2 个剖面,同时参考地质必封点,对套管下入深度进行合理的设计[8]。A4H 井井身结构见表2。

表2 A4H 水平井井身结构数据Table 2 A4H horizontal well structure data

3.3 井眼轨迹优化设计

LF7-2 油田设计开发井8 口,其中定向井2 口,水平井6 口,设计钻井总进尺27035 m。利用Landmark Compass 软件进行井眼轨迹设计和防碰扫描分析,为了后期有利于下入电潜泵采油,采用“直—增—稳—增—平”剖面类型,造斜率<6°/30 m。

由于开发井井距较近,井眼轨迹的防碰问题十分重要。要求在上部直井段,保证防斜打直,对半径300 m 范围的邻井进行防碰扫描,井眼间的分离系数应大于1.5,避免深层发生碰撞;对外排井,可适当上提造斜点(KOP)深度造斜,以降低稳斜段的井斜角,保证内排井作业安全,避免浅层发生碰撞。

LF7-2 油田实际钻开发井6 口(9 个井眼),其中定向井1 口(含侧钻井1 口)、水平井5 口(含领眼井2口),总进尺27333.84 m,平均井深3416.73 m,最大井深3817 m,最大水平位移2104.67 m,最大位垂比0.86。实际钻井数据见表3,钻井轨迹见图4。

表3 开发井实际钻井数据Table 3 Actual drilling data of the development wells

图4 开发井井眼轨迹3D 立体图Fig.4 3D view of the development well trajectories

3.4 岩石可钻性和钻头选型

针对LF7-2 油田地层和岩性特点,开展岩石可钻性研究及个性化钻头选型。

3.4.1地层抗钻特性

以前期探井测井资料为依据,提取岩石抗压强度作为地层抗钻特性的主要表征参数之一,再参考探井钻头进尺、机械钻速、纯钻时等技术指标,指导开发井钻头的优选[9]。

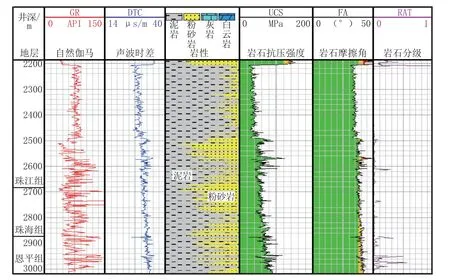

利用钻头优选软件,输入探井测井资料计算岩石力学参数,结果显示,LF7-2 油田岩石的抗压强度、摩擦角、硬度均随井深增加而增大(见图5)。

图5 LF7-1-1 评价井岩石力学参数剖面Fig.5 Rock mechanics parameter profile at LF7-1-1 appraisal well

上部地层(粤海组、韩江组及珠江组上部)以泥岩为主,岩石抗压强度UCS<60 MPa,摩擦角约为35°,地层可钻性较好,钻进该地层要求钻头具备较强的攻击性。优选大流道面积、7 喷嘴的PDC 钻头,合理布置钻头流道,避免钻井液在钻头排屑槽中产生涡流造成钻屑重复破碎,影响机械钻速。利用钻头设计软件进行CFD 流体动力学数值模拟分析,研究钻头井底流场、喷嘴射流对携岩的影响,合理分布井底水力能量,降低钻头泥包的发生,提高井底清洗钻屑的净化效率[10]。

下部地层(珠江组、珠海组、恩平组)以砂泥岩互层为主,研磨性较强,抗压强度最高为80 MPa,摩擦角为40°,可钻性较差,钻进该地层要求钻头具备中等攻击性,应优选保径、抗磨的PDC 钻头。珠江组底部地层含有一个厚约40 m 的超硬致密灰岩夹层,抗压强度高达103 MPa,可钻性差,根据实钻情况分析,认为该灰岩夹层研磨性一般,对PDC 钻头造成的破坏有限,但会降低钻井速度。

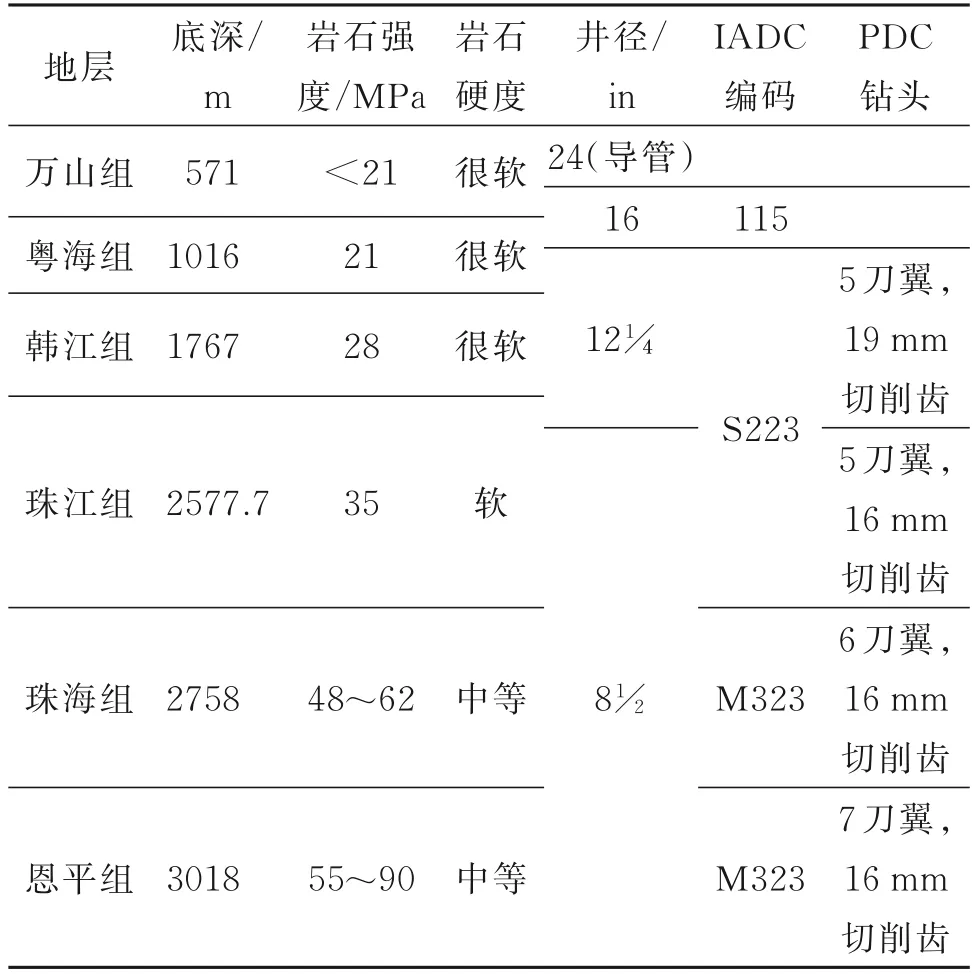

3.4.2PDC 钻头优选

在钻头成本已定条件下,钻头选型以追求机械钻速和钻头工作寿命最大为目标,这2 项指标都与钻头切削齿的尺寸和布齿密度相关[11]。在软地层选择大切削齿钻头,在硬地层选择小切削齿钻头;切削齿尺寸一定时,布齿密度越高,钻头寿命越长,但较多的切削齿会降低钻头机械钻速,通常随着地层强度的增加,使用的切削齿尺寸应变小,布齿要密集。

根据探井揭露,LF7-2 油田珠江组及以上地层较软,抗压强度<60 MPa,适合选择19 mm 切削齿钻头;而珠江组底部含有灰岩硬夹层,会降低钻头切削效率,珠海组地层致密,抗压强度超过60 MPa,对机械钻速影响较大,应选用能有效“吃入”地层的钻头切削齿,适合选择16 mm 切削齿钻头,可以提高钻进速度。因此,在12¼ in 井段优选19 mm 切削齿PDC 钻头,8½ in 井段优选16 mm 切削齿PDC 钻头,详见表4。

表4 开发井岩石强度和钻头选型Table 4 Rock strength at the development wells and bit selection

3.5 扭矩、摩阻计算

A4H 井(井深3558 m、垂深2402.53 m)为LF7-2 油田第一口水平井,对其摩阻、扭矩进行模拟计算,对其它开发井将有一定指导作用[12],使用Wellplan Drag 模块对12¼、8½ in 井眼钻进以及in 套管下入等工况的扭矩、摩阻开展仿真模拟(见表5)。

表5 A4H 井钻进、起下钻等作业工况下的扭矩和摩阻Table 5 Torque/drag during drilling &tripping in A4H well

模拟结果表明:A4H 井在12¼ in 井段,起钻过程中,最大钩载为1308.2 kN;倒划眼过程中,最大扭矩为30.8 kN·m;滑动钻进过程中,当钻压>100 kN,钻杆在2500 m 有可能发生正弦弯曲,钻进过程中需要注意控制钻压。A4H 井在下in 套管过程中,最大钩载2248.8 kN,最大上提摩阻612.3 kN,最大下放摩阻448.9 kN,下套管最大钩载在钻机的安全提升负荷内(见表6、图6)。

图6 A4H 井起下钻、下套管悬重模拟Fig.6 Weight on hook simulation for tripping and RIH of casing in A4H well

表6 A4H 井下 in 套管工况摩阻Table 6 Torque during RIH of in casing in A4H well

表6 A4H 井下 in 套管工况摩阻Table 6 Torque during RIH of in casing in A4H well

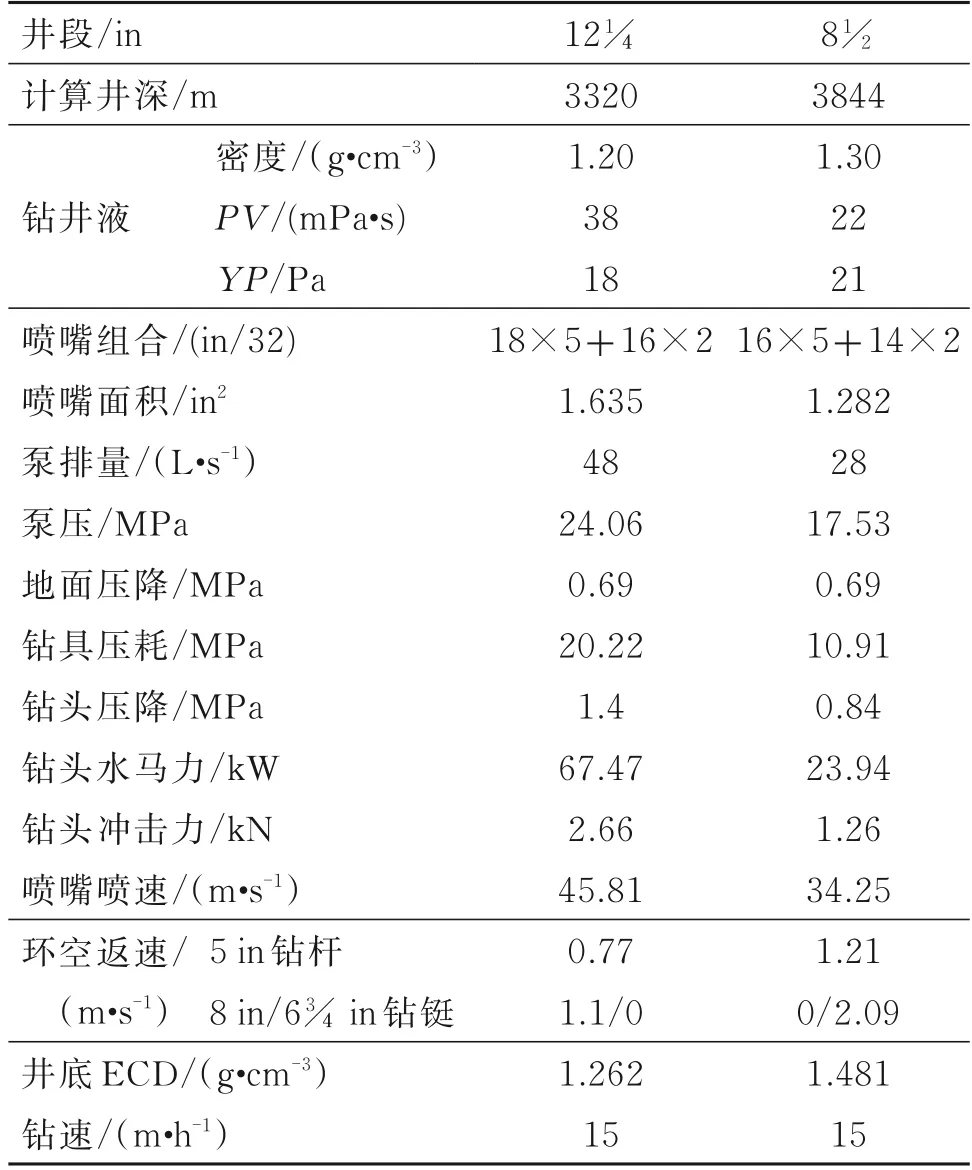

3.6 钻井水力学计算

利用Wellplan Hydraulic 模块开展钻井水力学仿真模拟,在A4H 井12¼ in 井段,优选泵排量为48 L/s,对应的泵压为24.06 MPa;在8½ in 井段,优选泵排量为28 L/s,对应的泵压为17.53 MPa;均小于F-1600 型泥浆泵的额定泵压27 MPa(见表7)。

表7 A4H 井水力参数计算Table 7 Hydraulic parameter calculation for A4H well

井眼清洁问题关系到钻井安全,井眼净化不良容易发生粘附卡钻等事故。在地面机泵条件允许下,尽可能提高排量,要求环空返速大于临界返速,软地层适当控制机械钻速以清洁井眼,尽量减少岩屑床的生成[13]。A4H 井井眼净化指数(HCI)为16%时,对应的泵排量为25 L/s,只要泵排量>25 L/s,钻井液携岩效果较好,井眼净化程度较高[14](见图7)。

图7 A4H 井井眼净化指数(HCI)分析Fig.7 Hole clear index (HCI)analysis for A4H well

排量是影响井眼净化的重要参数之一,排量越大,井眼净化越好。一般认为,井底处岩屑浓度较高,是井眼净化的重点区域,故要求钻井液有较大的携岩能力和较小的环空岩屑浓度。定向井井眼净化良好的推荐标准是岩屑传输比>70%~80%、环空岩屑浓度<5%、岩屑床厚度小于环空直径的15%[18],根据计算,在A4H 井12¼ in 井段设泵排量=48 L/s,得到岩屑传输比=77.32%,环空岩屑浓度=6%,岩屑床厚度=35 mm;在8½ in 井段设泵排量=28 L/s,得到岩屑传输比=84.25%,环空岩屑浓度=0.6%,无岩屑床产生;说明只要泵排量大于临界排量,井眼净化情况就良好(见图8)。

图8 A4H 井岩屑传输比Fig.8 Cuttings transfer ratio in A4H well

3.7 优选钻井液体系和性能

根据地质特点和探井钻井液使用经验,在满足安全钻井的前提下,上部井段钻井液性能以保证井眼稳定为目的,可有效抑制泥岩的吸水膨胀,降低钻井液成本;下部井段钻井液性能以储层保护为目的,避免钻井液对储层造成伤害,提高油井的产能[15]。

3.7.1钻井液性能

3.7.1.1钻井液选择原则

根据钻井目的,优选合适的钻井液体系,要求钻井液具有较强的抑制性、携砂能力和封堵性;在钻遇断层附近时,能有效封堵地层裂隙与破碎带,防止发生井漏,达到护壁和堵漏目的[16]。

3.7.1.2钻井液体系选择

根据开发井的地层情况,在16 in 井段,采用海水/膨润土浆钻井液体系钻进;在12¼ in 井段,采用PDF-PLUS/KCL 钻井液体系钻进,根据需要加入0.5%聚胺提高体系抑制能力;在8½ in 井段,采用EZ-FLOW 钻井液体系钻进,采用甲酸钠加重,结合破胶的技术进行储层保护(详见表8)。

表8 开发井钻井液体系及配方Table 8 Drilling fluid system and recipe for the development wells

3.7.1.3钻井液性能选择

根据地层岩性、井底温度和地层压力优选钻井液性能,要求钻井液性能稳定,易于维护,发挥钻井液携岩、润滑、防塌、防卡、防水化膨胀的作用,在满足储层保护与废钻井液排放要求的前提下,尽可能地降低钻井液费用[17]。钻井液性能详见表9。

表9 开发井钻井液性能Table 9 Drilling fluid performance for the development wells

3.7.2钻井液日常维护

3.7.2.116 in 井段

采用海水钻进,每隔30 m 使用膨润土稠浆清扫井眼,防止沉砂和井壁垮塌。为提高地层稳定性,可根据地层压力变化适当调整钻井液密度,钻井液应具备良好的井眼净化和页岩抑制性能,必要时加入XC 聚合物,提高钻井液的携岩能力。钻进时,要求接立柱要快,密切观察返出情况,避免井漏的发生。

3.7.2.2in 井段

采用PDF-PLUS/KCL 体系钻进,根据需要加入0.5%~0.8%PF-PLUS 提高体系抑制性,上部地层可使用重晶石加重,下部地层改用复配不同粒径的碳酸钙加重,防止泥浆向高渗储层漏失,有利于油层发现和储层保护。

如果钻遇断层破碎带,采取以下防漏堵漏措施:

(1)钻遇断层前,在钻井液中加入0.5% PFTEX 和1% PF-ZP,提高钻井液的封堵能力。

(2)备足堵漏材料,以应对较严重的破碎地层和较大裂缝性地层的漏失,堵漏剂应包括颗粒较细的PF-ZP,颗粒较大的PF-SEAL、核桃壳等及纤维类和填充类。

3.7.2.3in 井段

采用无粘土固相的EZ-FLOW 钻井液体系钻进,运行三除一筛固控系统(振动筛更换API140~170 目的振动筛网)去除钻井液中固相,维持钻井液密度1~1.02 g/cm3,根据井眼情况加入降滤失剂PF-EZFLO 控制失水,加入润滑剂PF-GreenLube增加润滑性,降低钻具扭矩和消除钻井液起泡。

3.8.1水泥浆体系优选

为有效封隔油、气和水等地层,为后期的采油作业提供安全保障in 套管采用单级双封固井方式。要求水泥浆尾浆(1.9 g/cm3)返到最上层油层顶150 m;领浆(1.58 g/cm3)返到in 套管鞋以上10 m。固井方案详见表10。配浆时在水泥浆中加入膨胀剂,防止水泥石体积收缩,形成微间隙,使用防气窜水泥浆体系,通过聚合物颗粒堵塞作用和成膜作用防止在水泥内部气窜[19],配方见表11。

表10 开发井固井方案Table 10 Cementing plan for the development wells

表11 开发井水泥浆配方Table 11 Cement slurry recipe for the development wells

3.8.2提高顶替效率的措施

(1)下套管前通井时,保持钻井液有较高的屈服值,大排量循环,确保固相沉淀和岩屑携带干净。

(2)下完套管后循环时适当改善钻井液的流动性能,提高顶替效率。为保证套管居中度>67%,使用Cement 固井模块科学设计扶正器安放距离。

(3)采用冲洗液、隔离液、冲洗液的三级冲洗工艺,提高井眼清洗效果[20]。固井前至少进行2 个循环,循环结束后要尽快转入注水泥固井施工。

(4)全井采用清水顶替,使套管在浮力作用下产生向井筒高边漂浮的趋势,减小套管的偏心程度,尽量提高水泥浆的顶替效率[21]。

3.8.3套管固井程序

4 应用实践

通过优化设计和优快钻井技术,提高开发井设计的科学性、钻井效率和储层钻遇率,达到提速增效的目的,节省钻井投资,加快油田整体开发步伐,取得了显著的经济效益。

(1)在钻前,收集探井地震、地质、测井等资料,建立地质导向模型和岩石力学模型;利用钻井软件开展平台位置优选、钻井仿真模拟和优化设计;为节省钻机作业时间,2014 年9 月25 日开始使用打桩机,仅用3 d 就一次性锤入8 口井24 in 隔水导管,每口井打桩入泥井深约为65 m。

(2)在LF-2 平台钻井期间,为提高钻井速度,积极推行“一趟钻”技术;开展复合钻井和旋转导向钻井;倡导施工交叉作业,履行“边钻井边完井边开采”建井流程,即钻完一口井、完一口井、交一口井采油,使完井和试采作业尽可能不占用钻机作业时间[22-25]。上部井段使用“PDC 钻头+螺杆+MWD/LWD”钻具组合,起到连续控制井眼轨迹的作用;下部 井 段 使 用“PDC 钻 头+PowerDriver+MWD/LWD”钻具组合,确保钻头在储层中最大限度地穿行,实行精准化钻井;固井中使用PDC 钻头可钻的套管附件及配套胶塞,油层固井选用防气窜水泥浆体系,防止固井环空气窜发生,各层次套管均按照设计下到位并固井成功。所用的HZJ70/4500 型模块钻机,采用交流变频电驱动,钻机模块主要有E-2000 型绞车(4500 kN)、NOV 顶驱(60 kN·m)、Drillview 钻井参数记录仪等,钻井液模块主要有F-1600型泥浆泵(3 个)、MISWACO 振动筛(4 个)、除砂器、除泥器、离心机等,辅助钻井设备主要有钻机移动系统、折臂吊机(工作半径3~25 m)等,自动化程度高,具有良好的钻井性能。据统计,LF7-2 油田开发井项目因钻机设备故障产生的非生产时间只有10 h,主要是顶驱和钻机绞车出现过一些小故障。在安全环保(HSE)方面表现卓越,没有发生钻井和人身伤亡事故,没有发生溢油事件。

(3)通过开发井方案优化、钻井技术提升,取得了较好的开发效果,在6 个井口槽成功钻成9 个井眼,总进尺27333.84 m,平均机械钻速(ROP)29.43 m/h,平均钻井成本1.29×104¥/m。钻井指标与邻近13-2油田具有可比性,明显优于LF13-1 平台、LF13-2WHP 平台,与LF13-2DPP 平台接近(见表12)。

表12 LF7-2 油田与LF13 油田钻井技术指标对比Table 12 Drilling technical index comparison between LF7-2 Oilfield and LF13 Oilfield

(4)LF7-2 开发井项目设计钻井工期220 d,通过优快钻井的提速研究,实际钻井工期191.59 d,节省28.41 d 的钻井时间,节省钻机费用51.14×104$。

5 结论与建议

(1)实践证明,在开发井采用“井工厂”的流水线作业模式和优快钻井技术,有助于降低钻井成本、缩短钻井工期、实现油田提前投产。

(2)通过对探井测井资料的处理,提取地层岩石力学剖面,探讨岩石抗压强度与PDC 钻头切削齿关系,建立适合LF7-2 油田的PDC 钻头程序;使用钻井软件开展钻井仿真模拟和预测,为钻井工程提速增效提供了技术保证。

(3)根据地层特点,优选PDF-PLUS/KCL 和EZ-FLOW 钻井液体系,解决上部泥岩地层易水化,下部泥岩地层易坍塌的问题,实现安全钻井。

(4)二开后采用地质导向钻井,开展随钻测量/测井(MWD/LWD),实时更新地学模型,及时了解地下储层的变化,必要时采用钻领眼井落实构造和油层,确保轨迹在储层中最大限度地穿行。

在水平段,使用“PDC 钻头+PowerDriver+MWD/LWD”的旋转导向系统,开展近钻头测量,实时调整井眼轨迹,降低钻具摩阻、扭矩,提高钻井效率和井身质量,降低钻井作业风险。

通过LWD 随钻测井技术,实现测井资料实时传输和发布,提高水平段储层钻遇率,同时开发井产量高于预期,节约钻井投资,提高了油气采收率,为海上小规模油田的增储上产起到了示范作用。

(5)开发井优化设计和优快钻井技术在油田开发中发挥了重要作用,钻井防真模拟、PDC 钻头选型、旋转导向钻井是提速增效的利器,在油田开发建设中意义重大。建议今后在开发井钻井工作中推广应用“Vortex 超级马达”导向钻具、涡轮钻具等其它更高效率的井下工具,进一步提高机械钻速,缩短建井周期。