基于Wiener 随机过程地下腐蚀环境中钢筋混凝土耐久性寿命预测

路承功,魏智强,乔宏霞,3†,李刊,李琼,乔国斌

(1.兰州理工大学 土木工程学院,甘肃 兰州 730050;2.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050;3.兰州理工大学西部土木工程防灾减灾教育部工程研究中心,甘肃兰州 730050)

我国西部城市轨道交通建设相对较晚,且相比我国东部地区,西部地区尤其西北内陆地区,因降雨少,蒸发量大,分布有我国面积最大的盐渍土,土壤中含有、Mg2+等较多腐蚀性离子,对该地区地下钢筋混凝土结构的耐久性及服役寿命造成严重威胁[1-3].而地下项目大多是关乎国计民生的重点项目,其相关附属建筑物和构筑物的服役安全对人民群众的生命财产具有重要意义,因此在具有盐渍土特性的兰州建设地铁等地下工程需要更加注重混凝土结构的服役寿命及可靠性[4-5].

钢筋混凝土耐久性是工程人员普遍关心的问题,因此也进行了较多相关研究[6-14].卢春房等[6]结合工程实际,对影响铁路钢筋混凝土结构耐久性的因素进行了总结分析,指出提高混凝土结构耐久性可从建设标准、勘察设计、工程材料、后期养护维修等方面综合治理.陈晓斌等[7]从混凝土结构实际受到的耐久性损伤出发,分别研究了氯盐、硫酸盐、冻融循环、碳化等单一因素或多因素共同作用对钢筋混凝土耐久性的影响.研究表明,腐蚀盐的侵入,破坏了混凝土内部的胶凝材料,生成腐蚀产物的同时也使钢筋的锈蚀量增加,冻融作用与降温速率、最低冰冻温度、冰冻持续时间等服役环境密切相关,各因素共同作用,对钢筋混凝土造成了严重的损伤[7-10].罗遥凌等[11]则研究分析了电场与MgSO4盐共同作用对水泥基材料的影响,指出电场作用极大加速了水泥基材料的内部腐蚀.乔宏霞、吴灵杰等学者则更加注重耐久性损伤机理,通过对盐渍土地区和海洋环境下混凝土进行损伤机理分析,为工程人员改善混凝土耐久性提供了理论支撑[12-13].在耐久性试验及机理分析的基础上,赵庆新等学者通过掺入粉煤灰等矿物掺合料来提高混凝土耐久性,并给出了最佳掺量用以指导实际工程[14-15].

当前,混凝土耐久性方面的研究多基于氯盐、碳化和冻融损伤等方面,并以Fick 第二定律及扩散理论为基础,建立了氯盐、碳酸盐等侵蚀速率模型,并对服役混凝土结构进行寿命预测[16-17].该模型虽然考虑了众多因素对混凝土耐久性的影响,但结果多是基于线性退化数据得到,对于非线性退化过程并不能很好描述.因此本文以兰州地铁沿线钢筋混凝土实际服役环境为基础,模拟地下侵蚀环境,在劣化数据的基础上建立Wiener 非线性退化模型并进行寿命预测,为相关工程耐久性设计提供理论指导.

1 试验方案设计

兰州地铁1 号线途经20 余个站台,通过对各站台进行岩土工程勘察,发现土壤及地下水矿化程度高,含有较多的、Mg2+等腐蚀性离子,部分站台腐蚀离子浓度及耐久性腐蚀类别如表1 所示.从表中可以观察到,离子对混凝土结构的腐蚀程度都在中、高强的级别.根据表1 腐蚀离子浓度,同时考虑不同腐蚀离子的作用,设计了4 种复合盐溶液,如表2 所示,其中,A 溶液为基准溶液,B、C、D 溶液分别是氯化钠扩大10 倍、硫酸镁扩大10 倍和两类盐共同扩大10 倍的复合盐溶液.成型钢筋混凝土试件所用配合比如表3 所示,拌和时通过减水剂调整混凝土坍落度在180 mm 左右.成型24 h 后拆模,置于标准养护室(温度20±2 ℃,湿度≥95%)养护,其28 d抗压强度为38.6 MPa,且28 d 后置于4 种复合溶液中浸泡,每隔90 d 采用HC-U8 系列超声波多功能检测仪和德国Zahner 公司生产的ZENNIUM 高精度电化学工作站对混凝土和钢筋的腐蚀状况进行无损检测.为最大限度避免盐溶液直接侵蚀到钢筋表面造成钢筋严重腐蚀,同时考虑到电化学测试时的方便,在裸露钢筋处用铜线缠绕并引出约100 mm 长度,并用环氧树脂将裸露钢筋涂抹包裹.

表1 地铁1 号线部分站台地下水、土壤中主要腐蚀性离子浓度及腐蚀判别Tab.1 Concentration and discrimination of main corrosive ions in groundwater and soil of some platforms of metro line 1

表2 复合盐溶液质量浓度Tab.2 Concentration of coupling salt solution mg/L

表3 混凝土配合比Tab.3 Concrete mix proportion kg/m3

混凝土耐久性采用相对动弹性模量评价参数计算[18],如公式(1)所示.

式中:Vt、V0分别指某个腐蚀周期和初始时刻下混凝土超声声速值.

当ω >1 时,相对动弹性模量比基准值增加;当0 <ω <1 时,相对动弹性模量比基准值降低,但未达到破坏;当ω <0 时,相对动弹性模量低于60%达到破坏.

混凝土中钢筋耐久性由电化学工作站所测的极化曲线和交流阻抗进行评定.

2 耐久性试验结果分析

2.1 钢筋锈蚀结果分析

极化曲线是电化学无损检测方法中电极电位E与外测电流I 在坐标系统中表示的腐蚀电位与外测电流密度之间的关系曲线,是阳极和阴极腐蚀电位极化作用的结果,可通过极化曲线的移动判断钢筋在腐蚀环境中是否发生锈蚀[19].电化学阻抗谱法则是表征电极反应动力学过程和揭示材料腐蚀机理的另一种重要研究方法.在钢筋混凝土体系腐蚀应用方面,主要是通过施加小幅度正弦交流干扰信号,测量交流电势与电流信号的比值周期性响应,从而得到交流阻抗图谱,并通过对低频容抗弧与高频容抗弧的等效来评价钢筋混凝土体系[20].本次试验中采用三电极测试体系,扫描速率设置为0.334 mV/s,频率为0.33 Hz,交流阻抗测量频率为0.01~100 000 Hz,交流正弦激励信号幅值为10 mV,得到不同腐蚀周期下钢筋混凝土体系的极化曲线和交流阻抗如图1 和图2 所示,图1 中电流密度I 的单位为A/cm2.

图1 不同复合盐溶液中钢筋混凝土极化曲线图Fig.1 Polarization curve of reinforced concrete in different compound salt solutions

图2 不同复合盐溶液中钢筋混凝土交流阻抗图Fig.2 AC impedance of reinforced concrete in different compound salt solutions

从图1 中观察到,钢筋锈蚀前后的极化曲线特征区别较为明显,初始时刻,阴极极化较为平缓,而阳极曲线较为陡峭,表明电极阳极的溶解过程存在较大阻力,这是钢筋处于钝化状态.随着浸泡时间的增加,阳极极化曲线坡度逐渐变缓,钝化膜对钢筋的保护作用变弱.整体来看,4 种溶液中极化曲线都向着右下方移动,即腐蚀电流密度增大和电位为负的方向移动,表明钢筋腐蚀发生的电动势和腐蚀速率越来越大.复合盐溶液中的腐蚀离子与氧气通过混凝土固有孔隙不断向内部迁移,并在钢筋表面逐渐累积.当溶度达到临界值时,半径较小、活性较高的Cl-首先穿过钝化膜薄弱处到达钢筋表面,钢筋发生小面积的点蚀.随着腐蚀时间的增加,点蚀面积逐渐扩大,直至钝化膜失去保护作用.此时,阳极钢筋不断失去电子,形成Fe2+,在氧气充分时生成各种化合物,体积可膨胀1~6.5 倍,对周围混凝土产生较大的膨胀压力.当超过混凝土孔壁拉力时,产生裂缝,从而有更多的腐蚀介质(离子、氧气、水)到达钢筋表面,腐蚀进一步加剧.

从交流阻抗图中观察到,不同溶液中的阻抗图谱均表现出两个容抗弧.其中高频区的容抗弧表示混凝土保护层的电阻,低频区的容抗弧反映钢筋表面的双层电容.其容抗弧直径越大,钢筋表面的保护效果越好,高频与低频交界处的电阻值,即拐点处的电阻值反映了混凝土保护层的电阻值.从图2 中可以看到,钢筋混凝土未侵蚀前,低频区的阻抗弧半径大、斜率高,表明钢筋处于混凝土良好的保护状态中.随着腐蚀周期的增加,低频阻抗弧半径逐渐减小,并向阻抗实部收缩,表明混凝土中的钢筋在腐蚀环境下,钝化膜的保护作用逐渐减弱,钢筋从钝化状态进入腐蚀活化状态,进而发生较大腐蚀.此外,阻抗谱随着腐蚀时间增加也逐渐左移,即拐点处的电阻值逐渐变小,表明混凝土对钢筋的保护作用减弱.这主要是因为腐蚀离子逐渐通过混凝土表面孔隙进入试件内部,与混凝土水化产物反应的同时,破坏了内部碱性环境,孔隙中腐蚀离子的增多,也增加了混凝土自身的导电性,腐蚀周期越长,电阻值越小,混凝土保护作用越弱.腐蚀性离子不仅存在于混凝土孔隙中,也不断在钢筋表面富集,尤其半径小、活性大的Cl-,极易穿过钝化膜而发生点蚀,时间越长,Cl-穿过越多,氧气和水分子等腐蚀介质也通过混凝土,穿过钝化膜与钢筋直接接触.此时,发生氧化还原反应,钢筋逐渐被消耗,生成锈蚀产物.对比四种溶液阻抗图还发现,氯盐含量较高的B、C 两种溶液中的阻抗图谱变化剧烈,在270 d 时就出现较大幅度的左移,低频阻抗弧向阻抗实部剧烈收缩,而A、B 两溶液阻抗弧和拐点较为缓慢移动,表明腐蚀环境下钢筋对氯盐的浓度更加敏感,氯盐是引起混凝土中钢筋锈蚀的主要原因.

2.2 混凝土腐蚀劣化结果分析

不同复合盐溶液下混凝土相对动弹性模量评价参数如图3 所示.从图中可以观察到,复合盐腐蚀环境下混凝土动弹性模量评价参数呈现出初期上升,中后期波动式下降的变化特点.在270 d 之前,腐蚀性离子进入混凝土内部,与水化硅酸钙凝胶生成膨胀产物钙矾石(2.5 倍),石膏(1.25)、Friedel’s 盐等.由于初期混凝土内部存在孔隙较多,这些腐蚀产物在孔隙、孔洞中自由生长、填充,优化了孔隙结构,一定程度上提高了密实度,因而宏观表现为动弹性模量值不断增加.然而“密实度”的增加是以消耗混凝土水化产物为代价得到的,四种溶液中,浓度最大D复合盐溶液中的动弹性模量评价值增加幅度最大,表明该溶液下混凝土生成腐蚀产物最多,其腐蚀是最严重的.270 d 以后,D 溶液中混凝土动弹性模量以最大的速率下降,在720 d 时达到了0.6 以下,表明混凝土出现了较为严重的腐蚀.而A 溶液中混凝土动弹性模量评价参数斜率最小,腐蚀速率最小,C、B 溶液中混凝土腐蚀则介于两者之间.对比B、C 两种溶液,硫酸盐浓度大的C 溶液腐蚀劣化程度明显高于氯盐浓度高的B 溶液,表明在复合盐溶液中,混凝土对硫酸盐更敏感,硫酸盐对混凝土的腐蚀作用更加剧烈.整个反应腐蚀过程中,生成膨胀产物不仅分解凝胶材料,而且消耗大量的氢氧化钙,严重破坏了水化硅酸钙凝胶稳定存在的碱性环境.

图3 复合盐溶液中混凝土相对动弹性模量评价参数Fig.3 Evaluation parameters of relative dynamic elastic modulus of concrete in coupling salt solutions

同时,镁盐的存在,与氢氧化钙反应生成微溶的氢氧化镁,碱性环境进一步破坏,初期附着在混凝土表面,一定程度上阻止了有害离子的侵入,随着腐蚀时间增加,与凝胶反应生成大量无胶结能力的水镁石,混凝土骨料分离,密实度下降,动弹性模量也随之下降.

3 Wiener 理论

Wiener 过程也称为布朗运动过程,适用于描述因大量微小损伤而导致产品具有增加或减小趋势的非单调退化过程[21-22].对于服役于腐蚀环境下的钢筋混凝土,钢筋混凝土的腐蚀劣化并不是一蹴而成的,它是各种大量腐蚀离子逐渐劣化综合作用的结果,并且离子浓度、各种离子之间的相互作用存在明显的加速促进作用,因此可以用Wiener 过程理论对钢筋混凝土在腐蚀环境下的耐久性能退化进行刻画建模.

Wiener 过程具有多种形态分布,常见的有漂移Wiener 过程、原点吸收Wiener 过程、原点反射Wiener 过程及几何Brownian 过程等,考虑到钢筋混凝土耐久性指标存在一种逐渐远离初始点的退化趋势,选用带有漂移特性的Wiener 进行建模.假设{B(t);t>0}是标准Wiener 过程,漂移参数为α,扩散参数为β,则漂移Wiener 过程{B(t);t>0}具有如下性质:

a)W(0)= 0;

b){W(t);t >0}具有平稳独立增量,且增量W(t+Δt)-W(t)~N(αΔt,β2Δt);

c)对∀W(t)服从均值为αt,方差为β2t 的正态分布.

因此,带漂移的Wiener 过程可以表示成:

由于t~t+Δt 时刻之间的增量ΔW 服从正态分布,因此增量ΔW 可以是大于、等于或者小于零的任何情形,即Wiener 过程不是严格正则的退化过程,因而可以很好地描述钢筋混凝土在氯盐、硫酸盐、镁盐中的腐蚀劣化过程.

3.1 Wiener 退化过程建立

从性能退化过程的角度来看,采用带漂移的Wiener 过程建模,默认为同一批钢筋混凝土试件的退化过程相同,即参数α 和β 相同.由于测试过程不可避免地存在因人为、仪器设备所造成的误差,因此假设在t 时刻测得混凝土性能退化量的真实值为X(t),而测量值记为Y(t),则有:

式中:δ 为测量误差.由于在参数估计时采用归一化处理,减少了仪器、人为因素产生的误差,因此为进一步简化运算,可默认δ 为0,则有:

由于钢筋混凝土的耐久性退化趋势为随机过程,用带偏移的布朗运动进行描述,则有:

式中:Xk(t)为钢筋混凝土在时刻t 的耐久性退化量,k=1 时为钢筋腐蚀电流密度退化量,k=2 时为混凝土动弹性模量退化量;α 为钢筋混凝土试件耐久性漂移系数;β 为耐久性退化阶段的扩散系数,B(t)为标准布朗运动,E[B(t)]=0,E[B(t1)B(t2)]=min(t1,t2).

假设钢筋混凝土试件的失效阈值为Dfk(Dfk>0),T 为随机过程首次达到或超过耐久性失效阈值的时间,则有:

记时刻t 时Xk(t)的概率密度函数为f(xk,t),则钢筋混凝土试件在t 时间内不失效的概率为:

可以看出,只要求出f(xk,t)就可以得到寿命T的分布.文献[23]利用Fokker-Planck 方程便可得到密度函数的形式为:

将式(8)代入式(7)最终得到分布函数如式(9)所示:

3.2 阈值建立

依据《普通混凝土长期性能和耐久性能试验方法》中规定,当混凝土试件的相对动弹性模量损失达到40%时,混凝土试件即达到破坏标准,所以本文中Dfk取值为0.4.混凝土中钢筋性能的退化主要通过由极化曲线得到的腐蚀电流密度衡量,其可以定量地描述钢筋处于何种腐蚀状态,然而对于钢筋在何值达到失效并没有明确的界定.根据GB50010—2010《混凝土结构设计规范》中相关规定及表1 中钢筋混凝土腐蚀环境类别,当混凝土结构裂缝达到0.2 mm 时结构失效,因此以钢筋混凝土试件表面非贯穿裂缝宽度为0.20 mm 时的腐蚀电流密度作为失效阈值.

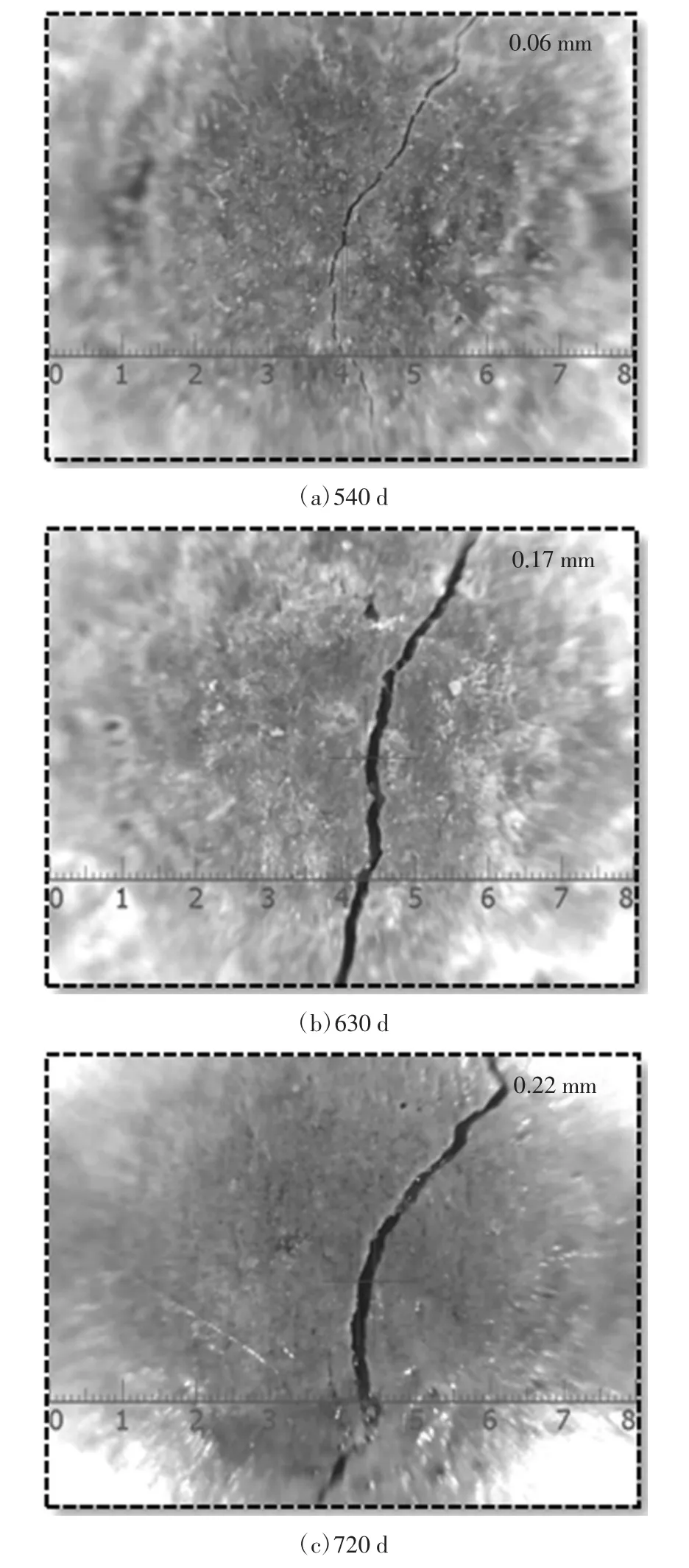

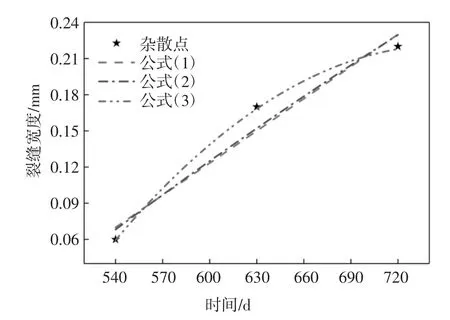

通过对复合盐溶液中钢筋混凝土试件的表观进行长期跟踪观测,发现浓度最大的D 溶液试件表面在540 d 时出现微小裂缝,如图4(a)所示.由于捕捉到0.2 mm 裂缝宽度时的腐蚀电流密度较难,采取拟合方法,首先得到0.2 mm 裂缝宽度下的腐蚀天数,然后由腐蚀电流密度与时间的关系得到该腐蚀天数下钢筋混凝土试件的腐蚀电流密度.为了更加准确得到裂缝及腐蚀电流密度的变化轨迹,采用多种函数拟合形式,如图5 和图6 所示,以均值作为最终的阈值,裂缝及腐蚀电流密度的拟合参数如表4 和表5 所示,得到混凝土中钢筋阈值为Df2=7.637 5 μA/cm2.

表5 腐蚀电流密度拟合Tab.5 Corrosion current density fitting

图4 D 复合盐溶液下钢筋混凝土试件裂缝开展图Fig.4 Crack development diagram of reinforced concrete specimen under compound salt solution D

图5 D 溶液中混凝土裂缝拟合图Fig.5 Fitting diagram of concrete crack in solution D

图6 D 溶液中腐蚀电流密度拟合图Fig.6 Fitting diagram of corrosion current density in solution D

表4 裂缝拟合参数表Tab.4 Fracture fitting parameters

3.3 Wiener 参数估计

设共有n(n=3)个钢筋混凝土试件进行复合盐溶液中腐蚀试验,试件i 初始时刻ti0耐久性退化量Xio取值为0,在时刻ti1,…,timi试件耐久性退化量分别为Xi1,…,Ximi.记ΔXij=Xij-Xi,j-1是钢筋混凝土试件i 在相邻时刻的耐久性退化量,Δtij=tij-ti,j-1,j=1,2,…,mi,i=1,2,…,n 为各试件的测量间隔.

由Wiener 过程性质可知:因此得到该退化模型参数的似然函数为:

由式(11)可直接求得漂移参数α 和扩散参数β的极大似然估计如下:

利用式(12)(13)得到各钢筋混凝土试件的扩散系数和漂移系数,以均值作为最终参数估计值.本次试验中各耦合溶液下钢筋混凝土试件参数估计值如表6 所示.

表6 基于Wiener 模型的参数估计值Tab.6 Parameter estimation based on Wiener model

4 基于Wiener 钢筋混凝土寿命预测

将估计得到的参数代入可靠度函数,分别得到钢筋和混凝土在不同复合盐溶液中的寿命曲线,如图7 和图8 所示.从图中明显看到,钢筋和混凝土寿命曲线基本上都呈现出三阶段变化特点,即可靠度为1、可靠度加速下降、可靠度降为0 的三阶段.可靠度未下降的这段时期,是腐蚀介质不断向混凝土和钢筋表面迁移的过程,是量变逐渐积累的过程.虽然随着时间增加腐蚀离子富集,但还未达到混凝土和钢筋腐蚀的临界值,复合盐溶液浓度越大,该阶段持续时间越短.一旦离子浓度达到临界值,腐蚀离子穿过钝化膜与钢筋直接接触,在氧气和水同时存在时发生氧化还原反应,生成铁锈.当锈蚀产物较多时,就会对周围混凝土产生膨胀应力.膨胀应力随着腐蚀时间的增加而增加,最终使得膨胀应力超过混凝土孔壁拉应力时,产生沿钢筋分布的纵向裂缝,可靠度加速下降.同时,腐蚀离子与混凝土水化产物生成膨胀晶体分布在混凝土孔隙之中,这在一定程度上提高了混凝土密实度,且镁离子在初期生成的微溶物附着在混凝土表面,在一定程度上阻碍了有害离子的入侵.随着腐蚀时间增加,生成晶体量越多,消耗的胶凝材料也越多,也破坏了胶凝材料和钢筋稳定存在的碱性环境,孔隙内的晶体也对混凝土孔壁产生膨胀应力,当应力超过混凝土孔壁拉应力时独立的微孔开始贯通,混凝土内部出现损伤,可靠度下降.镁离子还会加快胶凝材料和骨料的进一步分离,使胶凝材料疏松,进而失去胶结能力,在膨胀压力下内部微孔更易贯通,从而宏观表现为混凝土开裂,可靠度加速下降.对比钢筋和混凝土寿命曲线图可以看到,钢筋在第一阶段持续时间比混凝土长,尤其是A、C 两种溶液.这主要是因为腐蚀离子到达钢筋表面必须首先经过混凝土保护层,在混凝土孔隙中经历曲折的传输后才能到达钢筋表面,在锈蚀介质同时存在时才能锈蚀.而混凝土在复合盐溶液环境中服役,较短时间即与水化产物发生反应,且A、C两种溶液中,氯离子浓度低于B、C 两种溶液,氯离子到达钢筋表面的时间较长,富集达到临界浓度需要更长的时间,因而第一阶段持续时间较长.当钢筋失效达到第二阶段时,混凝土已经受到较长时间的腐蚀劣化,可以看到第二阶段混凝土加速劣化时间更长,这是混凝土对钢筋保护的结果.

图7 复合盐溶液中钢筋寿命曲线Fig.7 Life curve of steel bar in compound salt solution

图8 复合盐溶液中混凝土寿命曲线Fig.8 Life curve of concrete in compound salt solution

从两类寿命曲线图中还可以发现,对于钢筋,相同侵蚀周期下,氯盐浓度较高的B、D 溶液寿命曲线明显低于氯盐浓度较低的A、C 溶液.而对于混凝土,硫酸盐浓度大的C、D 溶液寿命低于硫酸盐浓度低的A、B 溶液.表明氯盐对钢筋的敏感性大,而混凝土对硫酸盐的敏感性大.这主要是因为氯离子活性大,半径小,更易穿过钝化膜到达钢筋表面,但是氯离子与水化产物生成的Friedel’s 盐产生的膨胀应力小于与硫酸盐生成钙矾石、石膏等产生的膨胀应力,且硫酸镁还会破坏胶凝材料的胶凝能力,因而硫酸盐对混凝土破坏力更大.整体来看,在相同复合盐溶液环境下,钢筋寿命小于混凝土寿命.对于钢筋,在A、B、C、D 四种溶液中的寿命分别为7 200 d、2 900 d、4 500 d 及2 000 d 左右,对于混凝土,在四种溶液中的服役寿命分别为10 000 d、6 500 d、5 500 d 及5 000 d 左右,因此对于整个钢筋混凝土试件而言,为提高其寿命,关键在于提高混凝土抗腐蚀性能.

5 结论

1)复合盐溶液环境中,阳极极化曲线变化较为显著,初始较为陡峭,阳极溶解阻力较大,后期逐渐平缓,阳极溶解阻力减弱,极化曲线整体上向腐蚀电流密度增大和负电位方向移动.

2)复合盐溶液环境中,交流阻抗图谱呈现出双容抗弧,低频阻抗弧半径随腐蚀周期增加逐渐减小,并向阻抗实部收缩,同时阻抗图谱逐渐左移,混凝土对钢筋的保护作用减弱.

3)Wiener 随机过程能够很好地描述腐蚀环境中因大量微小损伤而导致钢筋混凝土耐久性能指标非单调的退化过程,根据裂缝开展宽度结合破坏准则得到腐蚀电流密度失效阈值为7.637 5 μA/cm2.

4)钢筋和混凝土寿命曲线均呈现出三阶段变化特点,相比于混凝土寿命曲线,钢筋寿命曲线第一阶段持续时间更长,第二阶段加速退化速率更快.基于随机过程得到钢筋在A、B、C、D 4 种溶液中的寿命分别为7 200 d、2 900 d、4 500 d 及2 000 d 左右,而混凝土寿命分别约为10 000 d、6 500 d、5 500 d 及5 000 d.

5)钢筋混凝土耐久性寿命随着腐蚀离子浓度增加而减小,其中钢筋寿命对氯盐的敏感性大,而混凝土寿命对硫酸盐的敏感性大.