325/95R24(12.00R24)TT/TL通用型全钢载重子午线轮胎的设计

贾晓栋

(风神轮胎股份有限公司,河南 焦作 454003)

随着使用路况的优化、车辆自身性能的提升以及轮胎行业的快速发展,轮胎无内胎化的比例越来越大,目前欧美发达国家的轮胎无内胎率已达到98%以上。然而,在一些经济欠发达的国家,有内胎轮胎产品以经济性和重载性仍然受到市场的欢迎。目前轮胎市场公认12.00R24与325/95R24为等效使用规格,12.00R24为传统的有内胎产品,主要使用地区为非洲和亚太地区一些经济相对落后的国家,325/95R24为新型无内胎产品,主要使用地区为欧洲发达国家和独联体国家。为了同时满足不同地区需求,公司开发了325/95R24(12.00R24)TT/TL通用型产品,本设计主要依据325/95R24标准进行设计,要求室内试验性能同时满足325/95R24和12.00R24标准,现将产品的设计情况介绍如下[1-8]。

1 技术要求

依据ETRTO《欧洲轮胎轮辋技术组织标准手册(2019)》,325/95R24全钢载重子午线轮胎的主要设计参数如下:标准轮辋 9.0,充气外直径(D′) 1 228(1 210~1 258) mm,充气断面宽(B′)325(312~338) mm,标准充气压力 850 kPa,单胎额定负荷 4 500 kg,速度级别 K。

2 结构设计

2.1 外直径(D)和断面宽(B)

本次设计采用传统的3层带束层+0°带束层的结构,轮胎的胎冠部位受到胎体和带束层的周向箍紧作用,特别是0°带束层,轮胎在硫化后外直径变化很小,轮胎在标准充气压力下外直径变化也很小。因此,本次设计外直径膨胀率(D′/D)取1.00,与标准值一致,则D为1 228 mm。结合公司设计经验和有限元分析结果,断面宽膨胀率(B′/B)取1.042,则B为312 mm。

2.2 行驶面宽度(b)和孤度高(h)

b和h的设计值对轮胎的多项性能都有影响,在某些性能方面,设计值不同会产生截然不同的结果。例如,b值过大会导致轮胎的胎肩加厚,增加成型胎面辊压难度,容易造成胎肩脱层,同时胎肩太厚也不利于散热,会增加早期损坏的风险,但增大b值相当于增大了轮胎与路面的接触面积,轮胎的牵引性能提高,同时可以延长轮胎的行驶里程。本次设计综合考虑了各方面的因素,在保证可磨损胶料体积满足客户目标要求的同时,借鉴有限元分析手段,进行了多组b和h的分析,最终选取b为240 mm,b/B为0.769,h取7.47 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

325/95R24轮胎标准轮辋为9.0,经过市场调查,实际车辆主要使用5°深槽轮辋,考虑到轮胎与轮辋的配合,胎圈部位的轮廓曲线主要根据轮辋的曲线进行设计。d的取值不应过大,也不应过小,主要考虑轮胎与轮辋的装配性和气密性,本次设计取轮辋标准值,d为612.6 mm。考虑到等效12.00R24规格轮胎使用,结合设计经验,C取216 mm。

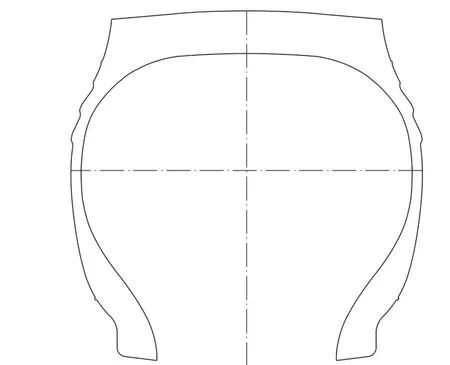

2.4 断面水平轴位置(H1/H2)

一般轮胎胎侧最薄处断面最宽,此为断面水平轴的位置,也是轮胎最易发生变形的部位,H1/H2取值大,有利于胎圈部位,相反则有利于胎冠部位。一般情况下,H1/H2为1.0~1.2,本次设计考虑到轮胎有可能存在超载的情况,胎圈部位需要加强,H1取值应大于H2,结合公司多年设计经验,本次设计H1/H2取1.15。轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

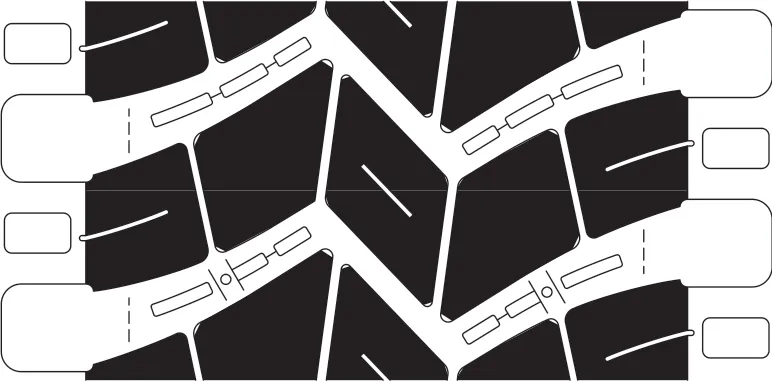

2.5 花纹设计

胎面采用驱动轮位花纹,主要用于混合路面,要求轮胎牵引性能和通过性能好,有一定的抗刺扎性能。本次设计横向花纹块为一个整体,通过宽度不等的刀槽进行分割,但深度均为3~5 mm,看似花纹块较小,但整体仍然为一体。花纹深度为20.5 mm,在花纹沟底部增加了宽度为5 mm、高度为4 mm、长度不等的花纹块,防止在路况差的情况下花纹沟底被石子等破坏。考虑到使用的路况,花纹饱和度不宜太高,本次设计花纹饱和度为66%,花纹周节数为49。花纹主沟为内窄外宽的喇叭形,有利于排水、排泥,通过性能好。胎面花纹平面展开如图2所示。

图2 胎面花纹平面展开示意

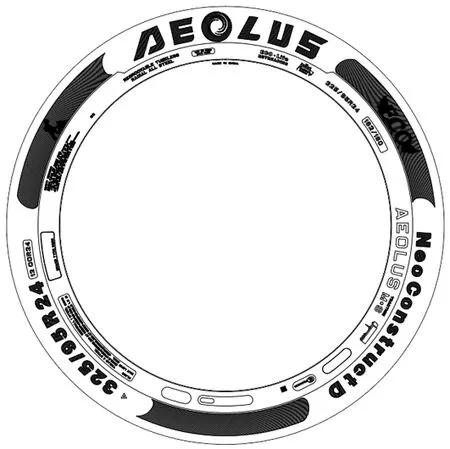

2.6 胎侧字体排布设计

胎侧字体排布考虑到共用问题,着重参考国际一流品牌的设计,在胎侧上同时打刻325/95R24和12.00R24,胎侧字体如图3所示。

图3 胎侧字体示意

3 施工设计

3.1 胎面

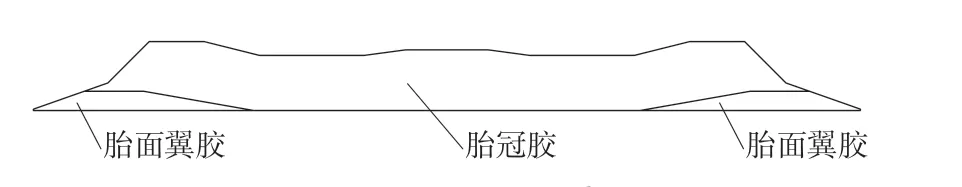

胎面采用胎冠胶和翼胶结合的双复合结构(两方三块)。胎冠胶配方要求耐磨性能好,有一定的抗刺扎性能[9]。翼胶采用低生热配方,以降低轮胎肩部生热、提高胎面耐久性能,同时要求胎面翼胶与胎冠胶有良好的粘合性能,防止胎面之间脱层,提高轮胎生产的工艺通过性。胎面结构如图4所示。

图4 胎面结构示意

3.2 带束层

子午线轮胎的主要受力部件是带束层,带束层和胎体帘线共同决定了充气轮胎的形状,带束层要具有合适的刚性,来保证轮胎获得良好的接地形状,使轮胎均匀磨损,保证产品的寿命[10]。结合本公司设计经验,要求带束层整体安全倍数不小于7。本次设计采用3层带束层加0°带束层结构,1#带束层为过渡层,采用3+8×0.33HT钢丝帘线;2#带束层为工作层,采用3+8×0.33HT钢丝帘线;3#带束层是保护层,采用5×0.30HI钢丝帘线;0°带束层采用3×7×0.20HE钢丝帘线。与传统的带束层结构不同,本次设计采用1#带束层宽、2#带束层窄的结构,使轮胎肩部的材料过渡更加平缓,试验表明,该设计可有效提高轮胎的耐久性能。带束层结构如图5所示。

图5 带束层结构示意

3.3 胎体

胎体帘线的选取主要考虑轮胎的负荷与安全倍数,考虑到此次开发的产品公路/越野兼用,且在一些地区存在超载情况,根据公司多年的设计经验,要求本次设计的胎体安全倍数最小为7。本次设计胎体采用0.22+6+11×0.205ST超高强度钢丝帘线,帘线直径为1.03 mm,破断力为1 930 N,帘布密度为60根·dm-1,胎体安全倍数为9.06,满足设计要求,保证轮胎使用安全性能。

3.4 胎圈

本设计钢丝圈采用Φ1.65 mm镀铜回火胎圈钢丝,覆胶钢丝直径为1.8 mm,钢丝圈排列方式为6-7-8-9-10-9-8-7-6-5,共75根钢丝,呈正六角形排列。钢丝圈直径为628.66 mm,安全倍数为7.3。三角胶采用双复合设计,分为软三角胶和硬三角胶两部分。

考虑到实际承载情况,胎圈部位要求适当加强。胎圈包布由1层钢丝帘布和1层纤维帘布组成。钢丝圈包布采用0.22+6+11×0.205ST超高强度钢丝帘线,帘线直径为1.03 mm,破断力为1 930 N,裁断角度为25°,采用U型大包布设计,轮胎外侧反包端点胎体高、包布低,两者级差为10~15 mm,以提高胎圈部位的整体强度。

3.5 成型

成型采用一次法成型工艺、两鼓胶囊反包成型机,主鼓机头直径为589 mm、机头宽度为806 mm。

3.6 硫化

硫化采用1 727 mm(68 英寸)蒸锅式硫化机、常规过热水硫化工艺。硫化条件为:外部蒸汽压力 (0.26±0.03) MPa,蒸汽温度 (140±2)℃,过热水压力 (2.6±0.1) MPa,过热水温度(170±3) ℃,总硫化时间 62 min。

4 成品性能

成品性能分别按照325/95R24TL 20PR、标准轮辋9.0-24、标准充气压力850 kPa,12.00R24TT 20PR、标准轮辋8.5-24、标准充气压力900 kPa两种方式测试,要求室内试验性能同时满足以上两种情况,以下简称为A方式和B方式。

4.1 外缘尺寸

外缘尺寸按照GB/T 521—2012《轮胎外缘尺寸测量方法》进行测试。

A方式:轮胎在标准充气压力下D′和B′分别为1 232和320 mm,符合设计要求。

B方式:轮胎在标准充气压力下D′和B′分别为1 230和314 mm,符合12.00R24轮胎设计D′为1 226(1 208~1 244) mm、B′为315(303~327)mm的要求。

4.2 强度性能

强度性能按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行测试。

A方式:压头直径为38 mm。轮胎标准最小破坏能为2 909 J,试验破坏能进行至3 153 J结束,为标准值的108%,同时轮胎未刺穿,符合设计和国家标准要求。

B方式:压头直径为38 mm。轮胎标准最小破坏能为3 051 J,试验破坏能进行至4 757 J轮胎刺穿,试验结束,为标准值的156%,符合设计和国家标准要求。

4.3 耐久性能

耐久性能按照GB/T 4501—2016进行测试。

A方式:额定负荷为4 750 kg,试验速度为55 km·h-1。成品轮胎正常通过国家标准要求的47 h(前3个阶段),运行到第6阶段,轮胎胎肩鼓包,总计运行时间为74.45 h,最高负荷达到标准负荷的160%,满足设计要求。

B方式:额定负荷为4 500 kg,试验速度为55 km·h-1。成品轮胎正常通过国家标准要求的47 h(前3个阶段),运行到第6阶段,轮胎胎肩鼓包,总计运行时间为80 h,最高负荷达到标准负荷的160%,满足设计要求。

5 结语

325/95R24(12.00R24)TT/TL通用型全钢载重子午线轮胎的开发弥补了公司在这个区域的产品空白,增加了公司产品种类,能更好地服务于市场。新产品批量生产以来,车间的整体生产工艺过程稳定,成品检测的各项指标满足设计要求,综合合格率满足工厂要求。

新产品投入后,产品性能满足了不同客户的需求,获得了良好的口碑,同时给公司带来了较高的经济收入。