GPS打桩定位系统在龙口港改造中的应用

朱 强

(上海宇模科技有限公司,上海 201108)

1 龙口港泊位改造工程项目背景

1.1 项目介绍

龙口港客滚中心泊位改造工程改造一个50 000 GT 客滚泊位,其中泊位前沿线与客滚#1 泊位登陆地点北侧岸线一致,距现有#3、#4 泊位码头前沿线30 m,泊位总长288 m。码头前方工作平台宽15 m,桩基采用D1200B32-大管桩,直桩桩长36.0 m,斜桩桩长37.0 m。排架间距9.0 m,每个排架下设2 根直桩和2 根4 ∶1 斜桩。上部结构为现浇横梁、预制轨道梁、纵梁,面板采用叠合板,现浇面层。轨道式客梯车轨距10.5 m,前后轨均位于轨道梁上,前轨距码头前沿2.5 m。码头与岸采用钢引桥连接。

1.2 桩位布置

泊位桩基采用D 1200B32-大管桩,直桩桩长36.0 m,斜桩桩长37.0 m。排架间距9.0 m,每个排架下设2 根直桩和2 根4 ∶1 斜桩,桩体一般为直径 1 200 mm,斜桩坡比为 4 ∶1 至 6 ∶1,如图1 所示。

图1 第一二分段桩位布置图

1.3 技术要求

龙口港客滚码头改造工程中对桩中心的定位精度、标高等要求较高。直桩、仰桩、俯桩设计标高平面允许偏差为10 cm,桩身垂直度允许偏差为1%。

1.4 需要解决的问题

实现多传感器集成的打桩定位系统需要解决以下关键问题。

1.4.1 间接定位问题

采用 GPS-RTK 仪器不能直接对桩身进行定位,也不能测定桩身倾斜度。GPS-RTK 仪器只能安装在打桩船上,通过与其他传感器相结合,形成多传感器集成的定位打桩系统,才能完成对桩身的精确定位和倾斜测定。

1.4.2 平台处于浮动状态问题

打桩定位系统的设备主要安装在打桩船上,而打桩船始终处于浮动,这就需要所有受到船体运动影响的设备数据在采集数据时要做到实时并同步。

1.4.3 可靠性问题

桩施工是桩基工程的基础,对桩身定位和倾斜度的测定不仅要求精度高,而且要保证结果的可靠性,否则不仅会影响大桥施工质量,还有可能影响后续施工的顺利进行。

1.5 应用的技术原理

GPS 打桩定位系统主要由GPS 实时项、船体姿态监控项、测距仪抱桩误差修正项、声控及贯入度监控项和支持实时动态差分解算的软件系统组成。具体做法是在岸边选取基准点设置参考站,连续接收GPS 卫星信号,船上安装2 台或3 台GPS 设置为流动站实时接收数据。根据GPS 输出的数据,由软件系统进行相对位置解算,从而实时算出流动站的三维坐标,并将其直观地显示在屏幕上指导施工作业进程。

2 打桩定位系统的组成

2.1 总体布置

基于项目桩船“港建桩23”特殊性以及相应解决方案,该定位系统主要由GPS 实时定位项、倾斜仪姿态监控项、测距仪抱桩误差修正项、声控锤击记录项、摄像机贯入度监控项和系统软件6 个部分组成。

2.2 GPS 实时项

GPS 实时项主要由1 个双频GPS 基准站和2 个(或2个)GPS 移动站组成。基准站架设在基准站点,利用电台实时发送GPS 差分数据[2]。2 台移动站则架设安装在打桩船上,接收基准站差分信号,实时解算得到三维坐标,构件三维立体模型。利用全站仪等精密仪器测定桩船和GPS 相对位置,通过软件的实时解算,得到桩船船身的实时三维坐标,进而构建实时三维模型。

2.3 船体姿态监控项

倾斜仪姿态监控主要由船体姿态监控和桩架姿态监控2个部分构成。打桩船由于受到水流冲击的影响,船上会产生不同幅度的摇摆现象,通过在驾驶舱中安装一个电子倾斜仪实时监控打桩船的摇摆数据,通过系统软件,计算得出正确的船体摇摆倾斜状态。同时,在打桩过程中有直桩、仰桩和俯桩的区别,为了实时得到桩架的仰俯状态,我们需要在桩架处安装电子倾斜仪来实时监控桩架状态,从而减少桩架俯仰对管桩定位的影响。

2.4 测距仪抱桩误差修正项

在定桩下桩过程中,受仰俯桩和抱桩设备等各方面的影响,桩和船之间的相对位置会发生变化,尤其是在打桩施工中,因为打桩船船体较为特殊,在定桩下桩过程中发生的偏移较大,加之精度要求较高,因此采用安装2 个激光测距仪的方式对桩位进行实时的误差修正。通过2 个测距仪的高精度测量,计算得出仰俯桩时桩中心位置,从而实时修正桩心位置,提高桩位精准度。

2.5 声控锤击记录及贯入度监控项

在打桩过程中,需要记录各种数据,这其中最主要的就是桩锤数、桩顶标高和单位贯入度。结合该打桩船的特殊性,我们选择采用声控传感器记录锤击次数,同时对软件和声控设备的调整可以达到精准的数据记录和显示。一般来说,对于桩顶标高的计算通常有2 种计算方式:1)安装摄像机通过计算单位桩身下沉量得到桩顶标高。2)通过桩顶安装测距仪的方式测得桩顶标高。因为第二种方式造价较高,同时容易损坏,所以在该施工过程中采用第一种安装摄像机记录的方式来观测桩身刻度,从而得到桩顶标高。

2.6 系统软件

系统软件主要实现各部分硬件的数据整合、解算和定位资料的记录、输出。在打桩船上各部分硬件都是经过串口服务器与电脑连接起来的,通过定位系统软件可以对各设备进行实时的监控。同时根据各项目对资料记录的不同要求,系统软件可以自定义生成相应的符合要求的定位数据文件。

3 定位系统的数学原理

3.1 船体坐标系

为了便于数据处理,需要建立1 个基于打桩船的船体坐标系。船体坐标系是1 个空间直角坐标系,一般以船中轴为X轴,指向船头;Y轴与X轴垂直;原点O可以在船中轴线的任意位置;Z轴向上构成左手空间直角坐标系;X轴和Y轴构成的平面与打桩船主甲板面大致吻合[1]。船体上安装的设备位置和方向相对船体坐标系是固定不变的。这些设备的位置和方向需要在船体平静状态下进行标定。在龙口附近安装的测距仪在船体坐标系中的坐标和测线方向也可以通过标定确定。2 台测距仪可以测得桩身上2 个测点处的坐标,通过该方法将桩身的测点坐标纳入船体坐标系中。

3.2 桩身坐标定位计算

通过GPS-RTK 和船体上安装的倾斜传感器,可以实时计算船体坐标系与施工坐标系的实时三维转换关系。通过这个三维转换关系,可以将船体坐标系中的任意一点坐标转换到施工坐标系中。测距仪测定的桩身上的测点坐标由于已经纳入船体坐标系中,因此同样可以转换到施工坐标系中,实现对桩身定位的最终计算。

同时只通过3 台GPS 也可以计算求出桩身坐标。其计算如下所述。

设3 台gps 在船体坐标系中的坐标分别为GPS1(X1,Y1,H1)、GPS2(X2,Y2,H2)、GPS3(X3,Y3,H3);同时我们用h1,h2,h3分别表示3 台GPS 实时测得的高程。

当船体发生倾斜时,假设纵倾为α,横倾为β,则:

当船体发生倾斜时,GPS1、GPS3 高程也发生了变化,即:X13α+Y13β,从而可得到两者之间的高程变化关系式为(h1-h3)-(H1-H3),同理可得GPS2 和GPS3 之间的关系式,如公式(1)、公式(2)所示。

由公式(1)、公式(2)可求得α、β的值。

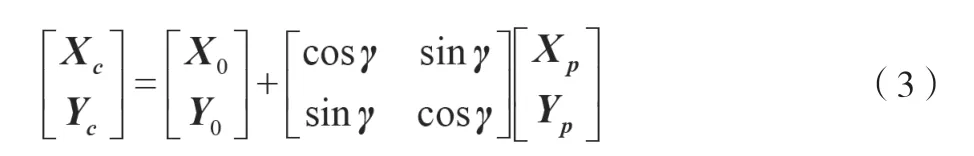

3.3 实时船体坐标系与施工坐标的转换

考虑到船体坐标系的作用范围较小,一般只有几十米,施工作业时船体倾斜量也小于 5°。因此,船体坐标系与施工坐标系的转换可以将平面和高程分别解算,即采用平面转换加高程拟合方法实现以上2 个坐标系之间的相互转换。

另外,考虑到 GPS 位置的标定精度远比 RTK 测量的精度高,2 个坐标系之间的转换参数中尺度可固定为 1,不参与参数解算。

一般项目在项目施工前都已经确定了GPS 坐标系向施工坐标系的转换参数。打桩船上安装的 GPS-RTK 接收机获取 GPS 坐标后就可以转换到施工坐标系。这样,以每台 GPS 位置作为坐标转换参数计算的同名点,在不计算尺度的情况下,建立坐标转换关系,如公式(3)所示。

式中:(Xc,Yc)为施工坐标系坐标,(Xp,Yp)为船体坐标系坐标,(X0,Y0)为平移参数,γ表示船体坐标系中X轴逆时针旋转到工程坐标系X轴中的角度[3]。

3.4 桩顶标高测量与计算

桩顶标高的测量与计算一般有 3 种方式。

3.4.1 原始画标记线方式

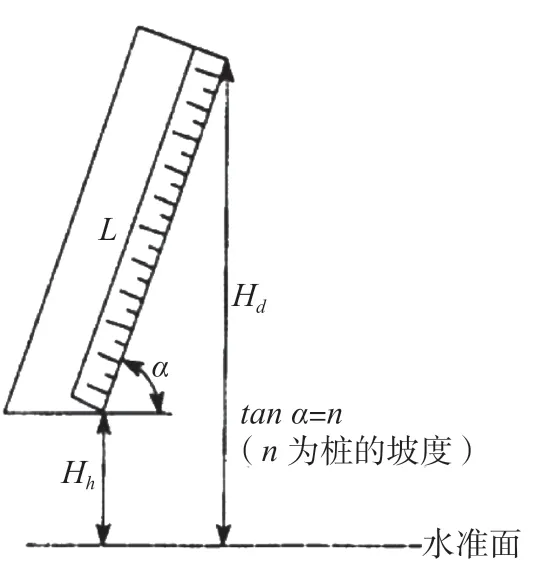

在桩身上标画标记线,从桩尖开始每 1 cm 标画一个标记线,在打桩船主甲板上安装1 台摄像机,量测摄像机在船体坐标系中的高度,并使摄像机的光轴线与船体坐标系的X轴平行。在打桩过程中,由人工从摄像机中观测标记线数值,通过船体坐标系与施工坐标系的实时转换得到标记线的高程。如果桩长为L,标记线读数为D,标记线在施工坐标系中的高程为Hd,桩顶标高H的计算公式如公式(4)所示。

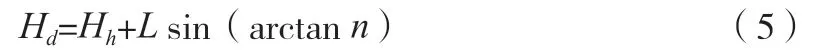

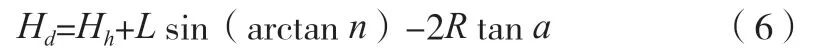

同理可得到在仰桩和俯装时候的高程即

仰桩状态下如公式(5)所示。

俯装状态下如公式(6)所示。

式中:Hd为桩顶到水准面高程,Hh为桩底到水准面高程,L为桩的长度,n为桩的坡度,a为桩与水准面的夹角,R为桩的半径。

具体示意图如图2 和图3 所示。

图2 仰桩状态下桩位图

3.4.2 安装测距仪计算方式

在打桩架顶部安装激光测距仪,向下测量至替打的距离。测距仪在船体坐标系中的位置可以在标定时测得,通过船体坐标系与施工坐标系的实时转换得到测距仪在施工坐标系中的高程。若测距仪在施工坐标系中的高程为Hc,替打至桩顶的距离为Δh,桩顶标高H的计算如公式(7)所示。

3.4.3 安装感应磁条的方式

沿桩架替打行进路线安装磁条,在替打上靠近磁感应条位置安装磁感应器,测定替打的位置在船体坐标系统的高程,减去替打至桩顶的距离得到桩顶位置在船体坐标系统的高程,通过船体坐标系与施工坐标系的实时转换得到桩顶在施工坐标系中的高程。

3.5 贯入度及计算

贯入度是每次锤击导致桩身的下沉量,即锤击前后的桩顶标高差。实际打桩时采用阵贯入度,即10 锤1 阵的平均贯入度[4]。

4 GPS 打桩定位系统的应用

4.1 定位结果以及精度分析

在龙口港#3、#4 泊位改造工程中为了保证桩位正位性,分别在横纵2 个方向架设全站仪,利用常规测量方法对GPS定位系统的桩位进行定位。同时随机抽取检测,样本分别取直桩、俯桩、仰桩各5 根。通过对比结果可以发现,岸上全站仪测试结果和GPS 定位结果存在一定的偏差,但全部控制在10 cm 以内。出现偏差的原因主要有以下2 个:1)岸上全站仪在定位过程中船随时在发生不规则的摇摆现象,在报点定位以后船体会发生不规则变动出现定位偏差。2)由于桩船年代久远,因此船体发生变化较为明显,也会影响到测量精度。但是总体测量结果符合设计规范要求,定位误差较小,定位系统稳定可靠。

4.2 RTK-GPS 定位的优势

将打桩定位系统应用于龙口港泊位改造工程中,与传统测量方法相比有较为显著的优势,主要表现在以下4 个方面。

图3 俯装状态下桩位图

4.2.1 定位精度高

从打桩定位施工不难看出GPS 定位系统定位精度可以精确到厘米,基本可以满足施工规范要求,保证施工质量。

4.2.2 自动化程度高

定位系统集成化程度较高,大大减少了测量人员的工作量,同时使测量人员由室外转向室内,定位操作也更为简单高效。

4.2.3 全天候

在条件允许的情况下,24 h 都可作业,提高了施工效率,加速施工进程。

4.2.4 受困因素较少

由于GPS 定位系统特殊性,受风雨雾等天气因素影响较小,受到的限制因素较少[5]。

5 结论

GSP 打桩定位系统实现了全天候、自动化、高精度、高效率、高安全性的海上打桩定位功能,减轻了打桩定位施工的劳动强度,是打桩定位施工工艺的重大技术进步,同时也为海上远距离精准定位施工提供了更好的解决方案,加快了施工进度,提高了施工质量。

在目前无线网络通信能力强大、资费下降的背景下,在系统中增加网络通信功能,可以做到整个工程或各个施工单位内部多条打桩船的互联互通,建设网络化施工管理和数据管理平台,对打桩过程数据和竣工数据进行长期存档,为今后工程维护提供必不可少的参考。

——128m打桩船正式交付