智能套筒开槽机技术及开槽方法的应用

宋俊武

(潮州三环(集团)股份有限公司,广东 潮州 521000)

目前,常规的套简开槽一般采用固腊加工的方式,即先在1 块专用的槽板上布好套筒,再把融化的腊浇在套简上,把套筒与槽板固定好后,将整板搬到切割机上进行切割开槽,开槽后再把腊融化,取下套筒洗干净,依次循环操作。这种方式需要人工操作,人工操作布料效率慢,劳动强度大,无法满足大规模的生产需求,同时使用腊固定也增加了生产工序及成本。因此,需要研究一种可用于套筒自动开槽的机械。

1 智能套筒开槽机设计技术

1.1 智能套筒开槽机整体设计

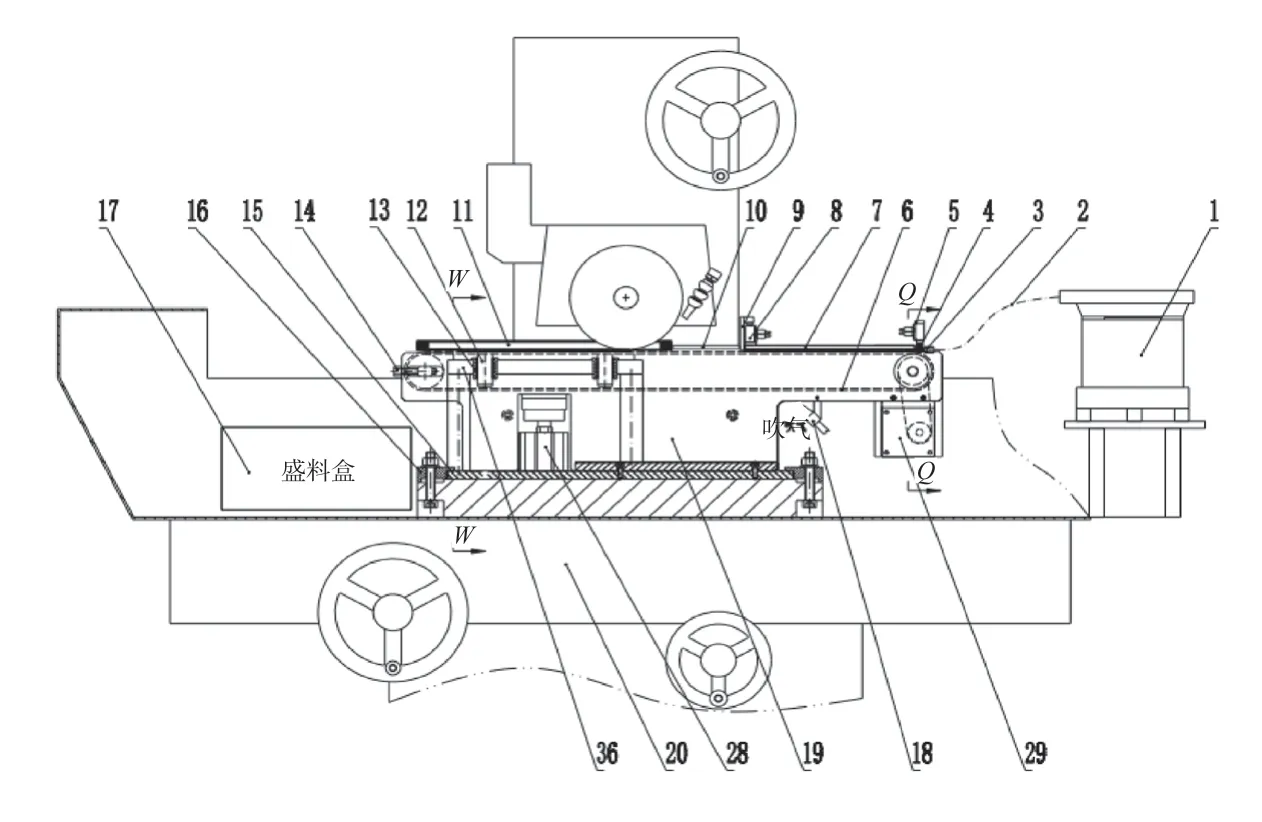

智能套筒开槽机,如图1 所示。该机器包括切割机床主体、切割支撑架体、送料机构、输送带驱动机构、输送带、进料布料机构和套筒固定机构,切割机床主体包括床身、设置在床身Z轴方向上的砂轮支架和设置在床身X轴方向上的工作台。砂轮支架上至少设置1 个砂轮以及驱动砂轮旋转的砂轮驱动机构;送料机构与工作台连接;输送带驱动机构、输送带、进料布料机构、套简固定机构均与切割支撑架体连接,切割支撑架体与工作台连接;输送带与工作台平行,输送带驱动机构与输送带连接,送料机构连接于输送带的起始端;送料机构、进料布料机构和套筒固定机构依次沿着输送带的输送方向设置;套筒固定机构设于所述砂轮的下方以及输送带的上方[1]。

图1 套筒开槽机设计图

1.2 智能套筒开槽机各部分机构

1.2.1 套筒固定机构

1.2.2 压料升降机构

压料升降机构包括压料气缸、浮动接头、升降支撑架以及至少2 组对称设置于输送带中心线两侧的升降导向组件。压料气缸连接在切割支撑架体上;压料气缸的活塞杆、浮动接头、升降支撑架由下而上依次连接;升降支撑架设于输送带的下方,并由输送带的外侧向上延伸至压料板处与压料板连接;每组升降导向组件包括支撑组件若干个导柱和若干个导套,支撑组件连接在切割支撑架体上,且在支撑组件上设置若干个与导套配合的导孔,导套设于导孔内;各导柱的上端与升降支撑架的上侧端连接,各导柱的下端延伸至对应的导套内,并与导套滑动连接。

1.2.3 升降支撑架

升降支撑架包括连接板、伸臂和过渡板,连接板设于输送带的下方,并与浮动接头连接;伸臂设于输送带的侧边,其下端与连接板连接,其上端与过渡板连接;过渡板设于输送带的上侧,并与压料板连接。每组升降导向组件的支撑组件包括至少2 个立柱和连接各立柱的固定板,各立柱的下端分别连接在切割支撑架体上,其上端通过所述固定板连接;所述固定板上设有导孔。

1.2.4 进料布料机构

进料布料机构包括进料压块、进料气缸、布料盖板、进料限位板和进料限位气缸。布料盖板覆盖连接在输送带的上方,且布料盖板设置了若干个与送料机构的出料口相接的料道;进料压块设于各料道的入料口前侧上方;进料气缸与进料压块连接,并连接在切割支撑架体上;进料限位板设于各料道的出料口上方;进料限位气缸与进料限位板连接,并连接在切割支撑架体上;料道可起到限位作用,保证套筒的输送位置精确;在套筒固定机构的压料板的侧边(即压料板的出料端侧边)还设有出料限位机构,出料限位机构包括安装板、挡料气缸和出料限位棒,安装板与套筒固定机构的压料板连接,挡料气缸与安装板连接,出料限位棒与挡料气缸的活塞杆连接;出料限位棒沿输送带中心线的垂直方向设置在位于套筒固定机构的压料板末端处的输送带的上方侧边。加工时,出料限位棒伸出,可用于挡住移动至压料板末端的套简,起到限位作用,避免套简移动超出压料板的位置。

1.2.5 输送带驱动机构

输送带驱动机构包括输送电机、主动轮、传动带、从动轮和传动轴,输送电机固定在切割支撑架体上,输送电机的输出轴与主动轮的中心孔配合连接,主动轮与从动轮通过传动带连接,从动轮与传动轴的一端配合连接,传动轴的另一端与输送带配合连接。

这是依据当前国家的人力资源资源需求所做出的转变,由于产教融合最初是在职业院校实施开展的,是以增强学生动手操作能力,培养应用技术性人才为目标,这也正符合职业院校的办学定位。而随着新兴行业的发展和科技的突飞猛进,新的人力资源需求出现,需要通过产教融合培养出一大批敢想敢做的创业人才和科研能力强的创新人才,来激发产业发展活力,促进经济转型升级。

1.2.6 工作台

工作台为X轴滑台,切割机床主体还包括Z轴滑台、用于使Z轴滑台沿床身Z轴方向(即纵向/竖直方向)上下移动的Z轴滑台驱动机构以及用于使工作台沿床身X轴方向(即横向/水平方向)左右移动的工作台驱动机构,所述砂轮支架安装在Z轴滑台上。

切割支撑架体还包括底板和侧板,侧板设于沿切割机床主体X轴向中心线的底板两侧,所述底板固定在工作台上。切割机床主体首先选择为磨床主体,进一步缩小范围选择数控磨床主体,数控磨床主体内设有控制器,Z轴滑台驱动机构、工作台驱动机构、砂轮驱动机构、输送带驱动机构、送料机构、进料布料机构、套简固定机构和出料限位机构均与控制器连接,通过控制器控制Z轴滑台驱动机构、工作台驱动机构、砂轮驱动机构、输送带驱动机构的输送电机、送料机构的震斗、进料布料机构的进料气缸和进料限位气缸、套简固定机构的压料气缸、出料限位机构的挡料气缸,进而控制Z轴滑台驱动机构、工作台驱动机构、砂轮输送带、送料机构、进料布料机构和套简固定机构的自动作业,实现自动化加工[2]。

Z轴滑台驱动机构包括沿床身Z轴方向(竖直设置)的Z轴丝杆以及驱动Z轴丝杆旋转的Z轴电机,所述Z轴丝杆与Z轴滑台连接,Z轴滑台可由Z轴丝杆控制沿床身Z轴方向上下移动;所述工作台驱动机构包括沿床身X轴方向(水平设置)的X轴丝杆以及驱动X轴丝杆旋转的X轴电机,所述X轴丝杆与工作台连接,工作台可由X轴丝杆控制,沿床身X轴方向左右水平移动。

2 套简开槽机实现的套简开槽方法

2.1 送料作业

启动送料机构,送料机构将各待加工的套筒送至输送带的起始端处。

具体步骤为启动送料机构的震斗,震斗内的套简经由送料管送入,设于输送带起始端上的各进料嘴处。开槽机理如下。

此时物料与套筒之间的等效摩擦因数计算公式如式(1)所示[3]。

式中:N为沟槽数;B为沟槽宽度;H为沟槽深度;D为螺杆公称直径;μi为物料内摩擦因素;μO为物料外摩擦因素。

由于物料的μi大约是μO的3~5 倍,增大了等效摩擦因数,从而提高输送效率。

2.2 进料及布料作业

启动进料布料机构的进料气缸及进料限位气缸,进料气缸驱动进料压块上升,打开布料盖板料道的入料口,进而与送料机构的出料口(即进料嘴)连通。同时,进料限位气缸驱动进料限位板下降,进而挡住布料盖板的各料道的出料口。关闭进料气缸及进料限位气缸,并启动输送带驱动机构,驱动输送带移动。输送带将各待加工的套简输送入各料道内,使各套简分别分布在料道中。

2.3 输料作业

当料道内的套筒数量达到设定值时,关闭输送带驱动机构,输送带停止移动。同时,启动进料布料机构的进料气缸及进料限位气缸,进料气缸驱动进料压块下降,使进料压块挡住送料机构的出料口,进而阻挡送料机构后续送来的套简前进;同时,进料限位气缸驱动进料限位板上升,打开各料道的出料口,启动出料限位机构的挡料气缸,挡料气缸将出料限位棒伸出,放至输送带上,出料限位棒可用于挡住移动至套筒固定机构压料板末端的套简,起到限位作用,避免套简移动超出压料板的位置;关闭进料气缸及进料限位气缸,并启动输送带驱动机构,驱动输送带移动;输送带将套简由料道的出料口输送至套简固定机构的压料板处。输送带先将套简由布料盖板的各料道的出料口输送至输料盖板的各料道内,再由输料盖板的各料道移动至套简固定机构的压料板处。

2.4 压料作业

当套简到达砂轮的下方时,关闭输送带驱动机构,输送带停止移动。启动压料升降机构,压料升降机构带动压料板下降(即启动压料气缸,压料气缸的活塞杆向下移动,使浮动接头、升降支撑架向下移动。同时,升降导向组件的导柱沿着导套向下滑动,进而带动压料板下降),使压料板可以接触到各套简外壁,进而由压料板及托板压紧并定位套简,压料板压紧到位后,关闭压料升降机构,压料升降机构停止下降。启动切割机床主体上的Z轴滑台驱动机构,带动Z轴滑台向下移动,进而带动砂轮向下移动,使砂轮移动至压料板的切割槽位内,并向下接触各套筒;关闭Z轴滑台驱动机构,Z轴滑台停止移动。

2.5 切割开槽作业

启动切割机床主体上的砂轮驱动机构,使砂轮旋转;启动切割机床主体上的工作台驱动机构,使工作台沿着床身X轴方向左右移动,进而带动套筒左右移动,作用于砂轮切割各套简,对套简进行开槽作业。

2.6 完成作业

当套简开槽完成后,关闭工作台驱动机构,工作台停止移动;启动切割机床主体上的Z轴滑台驱动机构,带动Z轴滑台向上移动,使砂轮脱离各套筒;Z轴滑台上升到位后,关闭Z轴滑台驱动机构,Z轴滑台停止上升;启动压料升降机构,压料升降机构带动压料板上升(即启动压料气缸,压料气缸的活塞杆向上移动,使浮动接头升降支撑架向上移动。同时,升降导向组件的导柱沿着导套向上滑动,进而带动压料板上升),使压料板的各压料槽脱离各套筒,压料板上升到位后,关闭压料升降机构,压料升降机构停止上升。启动输送带驱动机构,输送带移动,进而将切割开槽后的套简输送到盛料盒内,完成作业。

3 套筒开槽具体实施方式

该套筒开槽机工作时,先启动震斗和输送电机,此时输送电机驱动主动轮通过传动带带动从动轮转动,再由传动轴驱动输送带传送,进料压块处于上限,进料限位板处于下限,压料气缸处于上限。被加工的套筒由震斗经送料管送入进料嘴(送料管的数量根据实际情况决定),由输送带传送到进料限位板,布料盖板设置对应沟槽状的料道,用于限位被加工的套简。机器预先设定当每次切割套筒数量,当检测到进入料道内的套简达到设定后,输送电机停止转动,进料限位气缸驱动进料限位板上升,进料压块由进料气缸驱动下压,迫使后面的套筒无法前进,同时挡料气缸驱动出料限位棒伸出,输送电机再次启动,输送带把套筒输送到出料限位棒处(由输料盖板和切割压板导向输送),当套筒检测到位后,输送电机停止转动,压料板由压料气缸驱动下压,输送带内侧的托板托住,压紧套筒。切割机床主体启动,按原先设定的程序,砂轮转动,打开冷却水,切割机床主体的Z轴滑台下降到位,工作台带动由切割支撑架体、送料机构、输送带驱动机构、输送带、进料布料机构和套筒固定机构构成的整体切割机构移动,进行切割。切割到位后,工作台停止移动,轴滑台上升,直到砂轮与套简脱离一定距离后,压料板上升,出料限位棒回缩,输送电机启动,切割机床主体的工作台带动整体复位,同时进料限位板下降,进料压块上升,输送带把切割好的套筒输送到盛料盒内,同时布料盖板也把套筒布好料。依次循环自动工作。吹气头可以将输送带上的水分及碎屑清除干净。

4 智能套筒开槽机有益效果

原有技术方式需要人工操作,布料效率低,劳动强度大,无法满足大规模生产需求,现有智能套筒开槽机克服了现有技术的不足,提高了效率,其优点有以下3 点:1)该技术与现有套简固腊开槽方式相比,压料及布料均可采用机械控制作业,无须人工操作,降低了工人的劳动强度,批量生产时可减少操作人数:而且,切割机床主体可采用数控磨床主体,全程实现机械自动化生产,提高了生产效率,降低生产成本,同时减少环境污染。2)该技术的套筒开槽机可直接与标准磨床结合使用,降低了设备的改造成本,并且通用性好。3)该技术采用倒“V”形的压料槽,倒“V”形压料槽的两侧内壁紧贴套简外璧,更有可以更好地压紧并定位套筒,保证切割精度。

5 结语

智能套筒开槽机通过智能送料、进料及布料、输料和压料作业,最后完成切割开槽作业,切割机床主体可采用作为数控磨床主体,该过程全部由机械控件作业自动完成,减少了劳动强度,适应于大规模生产需求,减少了生产工序及成本,提高了工作效率,减少了环境污染,达到经济与环境双赢的目标。