世界铝挤压工业纵横(2)

田哲明,王祝堂

(1.东北轻合金有限责任公司,黑龙江 哈尔滨 150060; 2.中国有色金属加工工业协会,北京 100814)

5 中国的铝挤压工业

5.1 1956年-1985年的发展概况(初创阶段)

新中国成立前中国没有铝挤压产业,中国铝挤压工业始于1956年11月5日哈尔滨铝加工厂(现在的东北轻合金有限责任公司)建成投产,形成的生产能力:板带材20 kt/a、管材900 t/a、棒材1.1 kt/a、型材3 kt/a、线材1 kt/a(用挤压线坯拉拔)。此厂是在苏联的全盘援助下建设的,所有设备全从苏联引进,有水压机9台:50 MN的1台、35 MN的1台、20 MN的1台、12 MN的3台、7.5 MN的2台、6 MN的1台;有1台炉膛有效高17.5 m的立式固溶处理炉以及成套的其他设备。挤压产品总生产能力5.2 kt/a,可生产直径6 mm~116 mm、壁厚0.6 mm~2.5 mm的管材120多种,型、棒材最大截面积250 mm2、最小截面积0.8 mm2,有4 000多种规格。75 %以上的产品供给航空航天与国防军工部门。

西南铝加工厂即现在的西南铝业(集团)有限责任公司于1965年7月在重庆市巴县西彭镇破土动工建设,1970年7月1日一步工程建成熔铸、轧制、锻造3个分厂,有当时中国最大的2 800 mm四辊可逆式热轧机与冷轧机各1台,4柱卧式125 MN水压挤压机1台,8柱立式300 MN水压模锻机1台,60 MN立式自由锻造水压机1台,形成24.5 kt/a生产能力,其中板带材生产能力20 kt/a,锻件生产能力约5 kt/a。1978年3月扩建中小管、棒、型材车间,1984年全部建成投产,有6.4 MN~35 MN的水(油)压机10台,生产能力4 kt/a。1985年末,二步工程投产,有四辊2 800 mm与1 400 mm可逆式冷轧机各1台,生产能力34.5 kt/a,至此全厂总生产能力达63 kt/a,其中挤压材生产能力6 kt/a。

西北铝加工厂现名西北铝加工有限责任公司,位于甘肃省陇西县西郊坪,属搬迁企业,1965年动工兴建,1968年陆续投产,8种产品总生产能力10.3 kt/a。

华北铝加工厂现名华北铝业有限公司位于河北省涿州市南郊,1978年动工兴建,经过不断得改扩建,至1985年各种产品生产能力:板带材5 kt/a,铝箔5 kt/a,挤压材2 kt/a,门窗20×104m2,主要设备从日本和意大利引进,是中国在20世纪80年代初中期建成的一个新型铝加工厂。

从1953年开始,一些生产条件较好的铜加工企业开始兼产一些挤压铝材,例如上海铜厂利用一台1.5 MN油压机生产了4.53 t铝管,是中国最早生产铝管的企业,1956年的产量上升到27.1 t,占当时全国铝管总产量的1 / 3强。1966年~1971年先后建成了成都铝材厂和天津市合金厂等多家生产挤压铝材的地方企业。1972年后地方企业从日本和意大利引进现代化的油压机:8 MN的3台、15 MN的1台、16 MN的5台。但由于生产线不配套,技术水平不高,这些挤压机的作用没有得到充分发挥,不过天津市铝合金厂生产的建筑型材达到了出口水平,受到外商的好评,成为中国首家出口建筑与挤压材的企业。

至1985年上海市有9家可生产挤压铝材的工厂:上海铜厂、上海第一铜管厂、上海铝锡材料厂、有色合金厂、纺织综架厂、新丰冶炼厂、通用异型铝材厂、长江皮革五金厂、申川铝型材装潢总厂,有油(水)挤压机12台,其中最大的为16 MN(3台),最小的为4 MN(4台)。

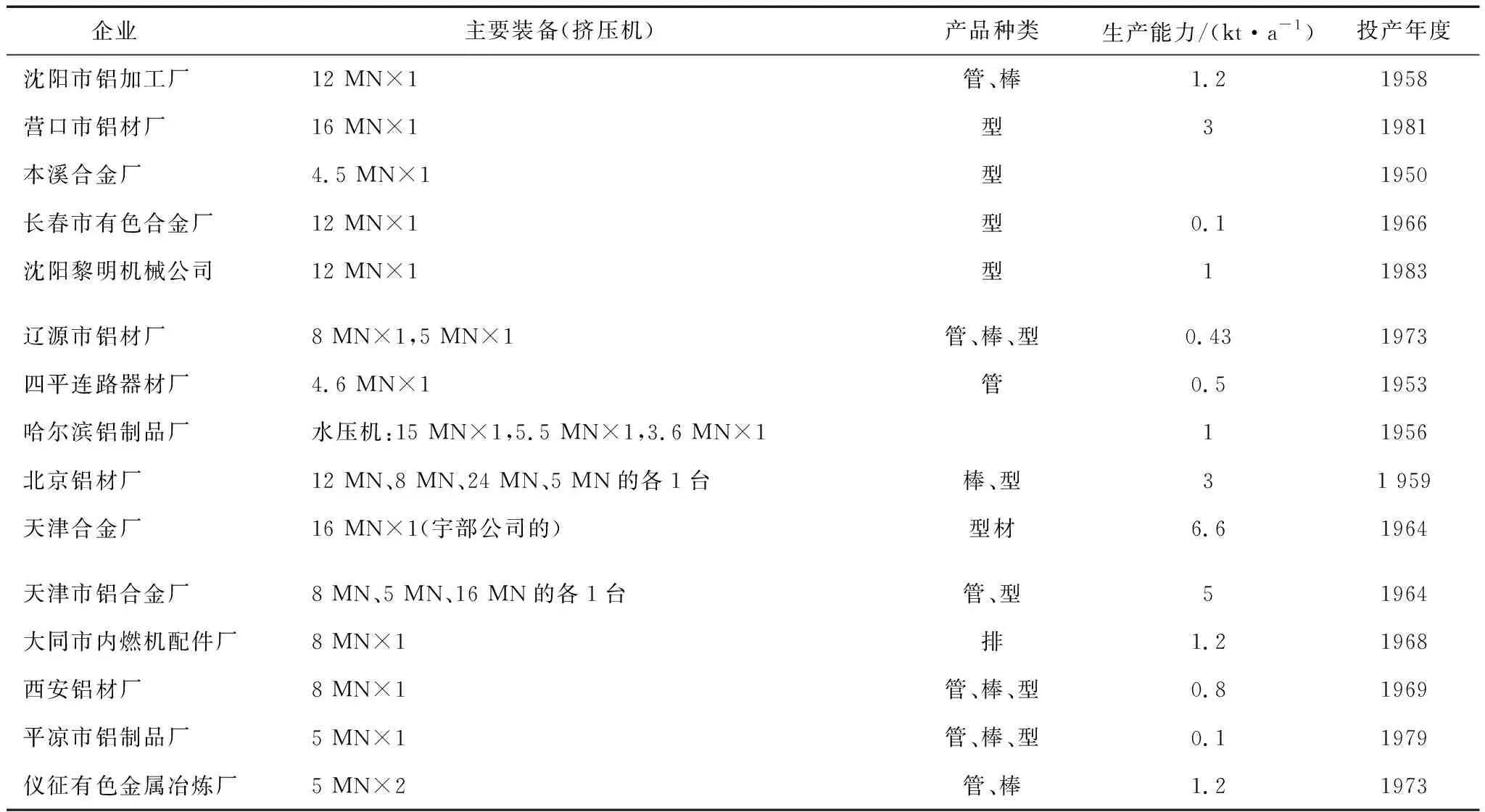

截至1985年其他地区建成的铝材挤压厂见表11(不含最前面介绍的),中国共有铝材挤压机269台,其中引进的105台。在这些挤压机中,除有1台反向的、1台正反向的、3台康福姆连续挤压机外,其他的都是正挤压的,还有2台带电脑的(南平铝厂与洛阳有色金属加工设计研究院各有1台)。此外,引进的阳极氧化线53条,门窗加工线近30条、模具加工线50条,CAD-CAM系统得到初步应用。

挤压机的生产能力约500 kt/a。挤压机的台数大致与日本的差不多,比联邦德国的还多一些,但大多数的装机水平低,挤压力又小,无法与他们的相比。

表11 1983年(含1983年)以前中国保有的铝材挤压机Table 11 Aluminum extrusion press kept in China before 1983(including 1983)

5.2 中国台湾地区的铝挤压工业

2017年中国台湾省人口2 337万人,面积3.6万km2,比海南省的3.42万km2稍大一些。但是轻重工业都很发达,主要用于出口。重工业是20世纪70年后发展起来的,铝挤压始于20世纪80年代,2018年全省有104个铝材厂,都集中在西部沿海地区,台北、桃园、高雄、台南四地有84个厂,占总厂数的80%以上,特别是台南市有41个厂,占总数的39.4%。台北市有19个厂、高雄和桃园各有12个厂。如果按人口拥有的铝材挤压厂计算台湾地区每22.5万人拥有1个铝挤压厂。

台湾地区铝挤压工业的另一个特点是,都是小的挤压厂,85%以上的挤压厂只有1台挤压机,同时都是小的挤压机,70%以上的挤压力都不大于18 MN,绝大部分挤压机都是岛内的机器制造厂设计制造的,装机水平不高,仅有约15台是从日本引进的。生产的挤压材大部分出口到东南亚地区、中亚与美国。

台湾地区是一个铝挤压产业密集型地区,每262.8平方千米面积上有一个铝挤压厂。铝挤压业是在1980年-1995年发展起来的,以后几乎没有什么发展,今后也不会有什么大发展,还会收缩一些。

5.3 大发展阶段(1986年-2019年)的铝挤压工业

1986年中国铝挤压工业开始大发展,在至2019年的33年间是亘古未有的中国铝挤压工业的大发展时期。1995年中国约有760台铝材挤压机,生产能力约3 500 kt/a,其中大挤压机8台,除了3台水压机外,其他的皆为油压机,原来的一些小水压机都已淘汰不用了。西南铝业(集团)有限责任公司2001年将1台80 MN水压机改造为80/95 MN现代化油压机;爱励(天津)铝业有限公司1996年从意大利达涅利公司(Danieli)引进1台单动正向挤压机;山东丛林集团铝业公司2002年1台单动正向100 MN挤压机(上海重型机器股份有限公司制造);2001年吉林麦达斯铝业公司从德国西马克集团梅尔公司(SMS Meer)引进1台75/78 MN单动正向挤压机,2005年又从该公司引进1台55 MN正反向管材挤压机。

2015年中国约有铝材挤压机3 800台,总生产能力约18 800 kt/a,2019年的挤压机超过3 950台,占世界总台数的65%以上,总生产能力约27 600 kt/a,实际产量近20 000 kt(安泰科信息股份有限公司发表的数据是2018年的产量19 850 kt)。

近几年中国挤压铝材产量、进出口量与国内表观消费量见表12(北京安泰科信息股份有限公司提供)。

5.4 中国铝产业的大挤压机

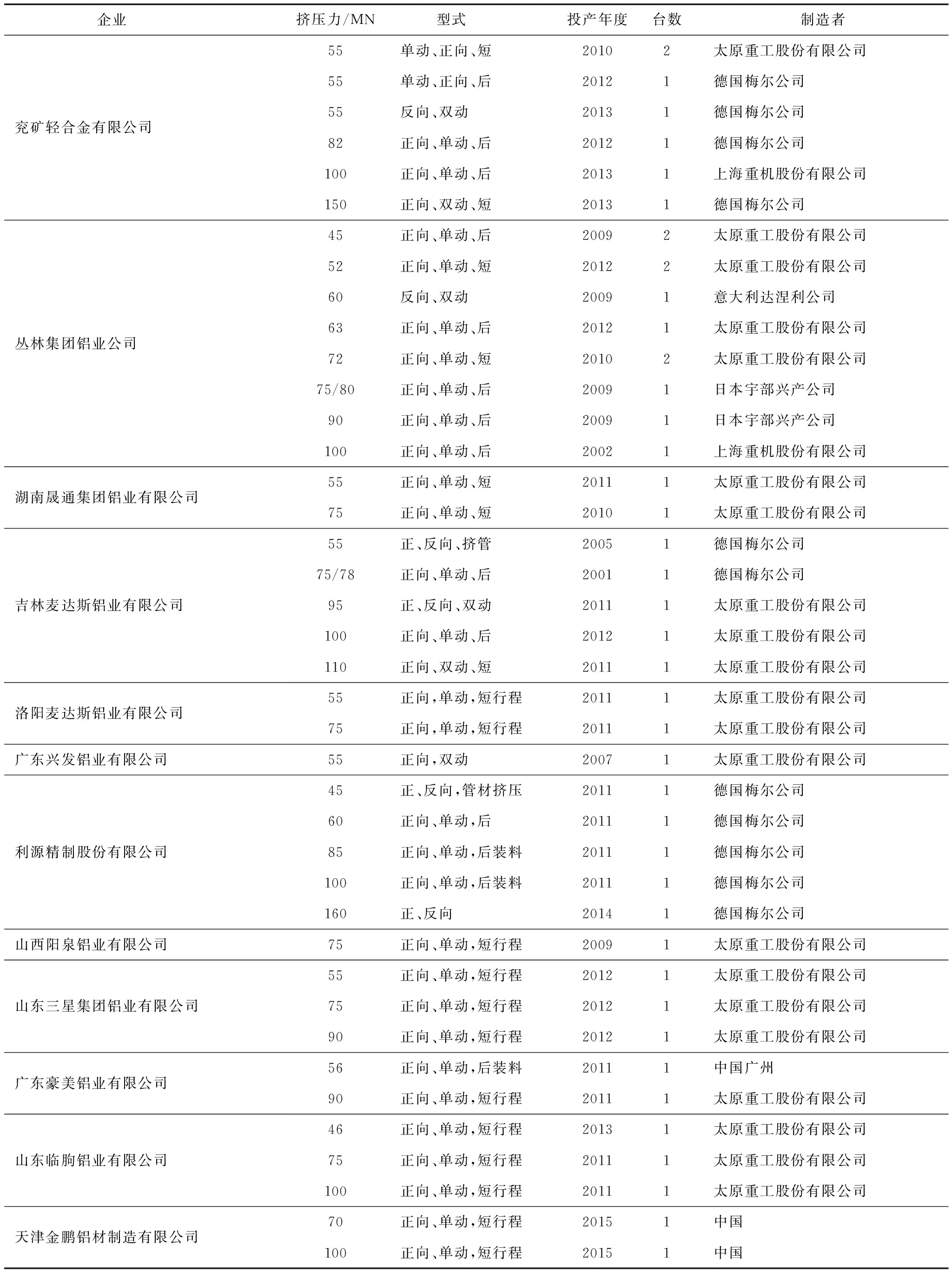

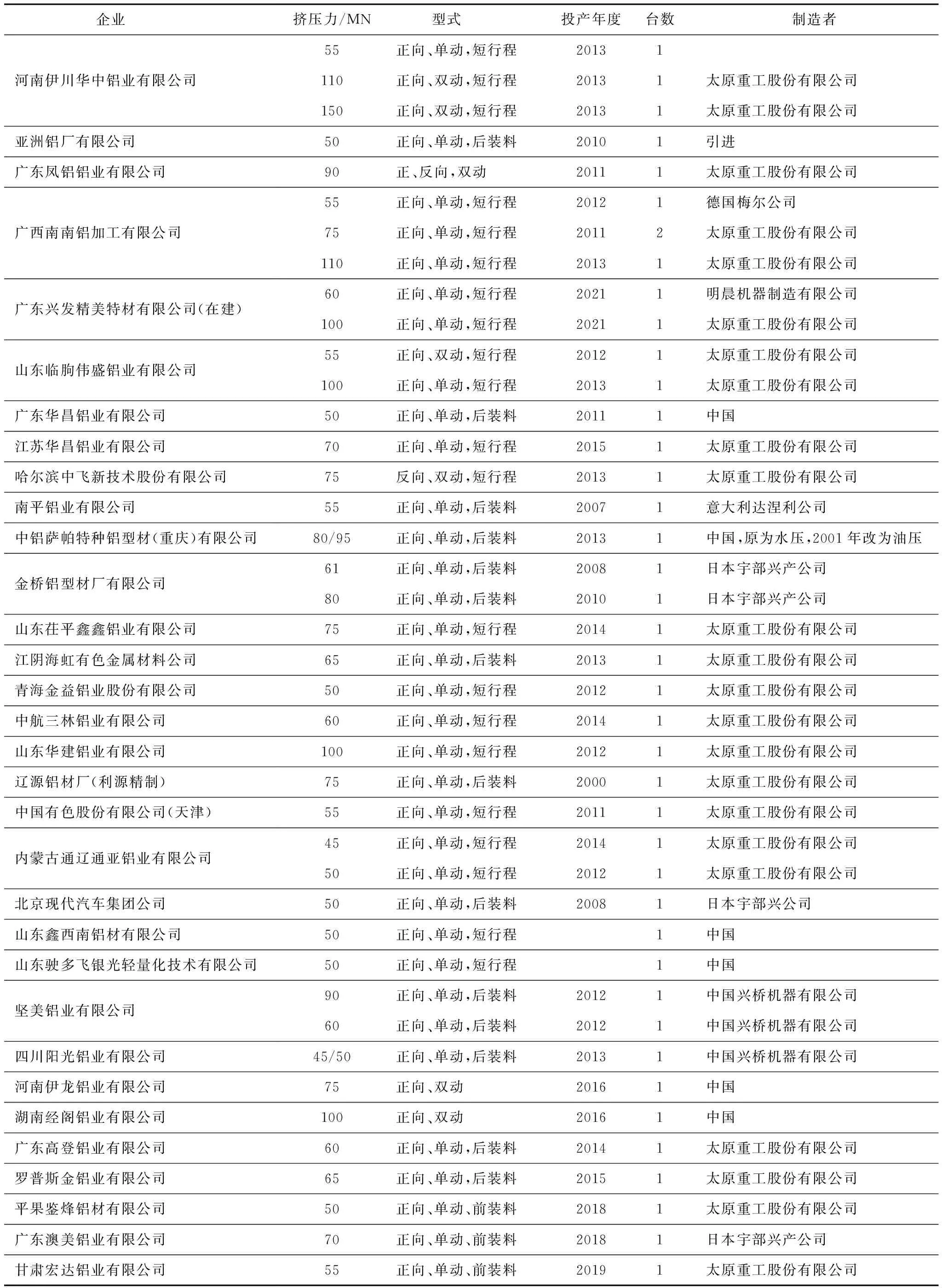

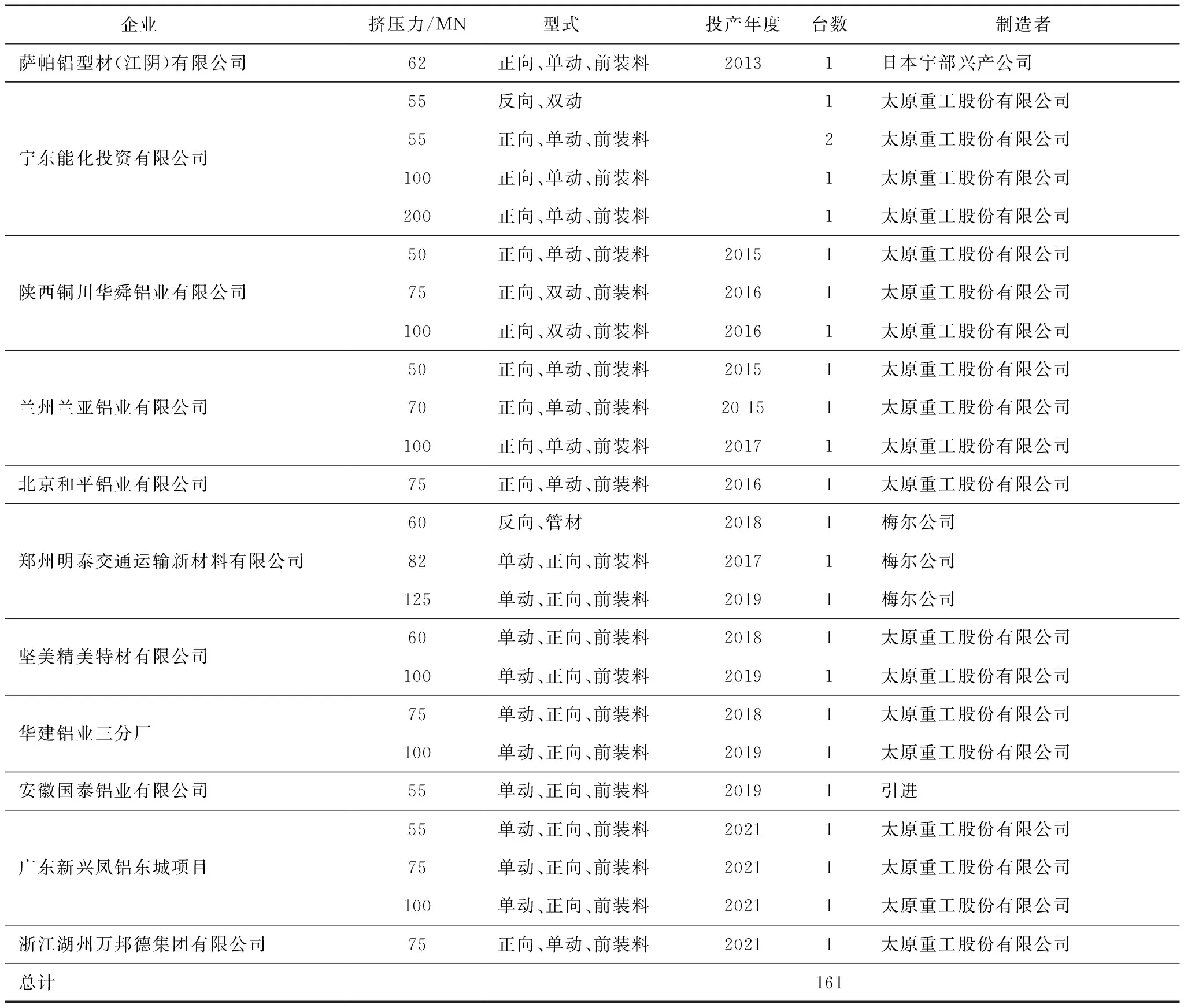

截至2019年中国的铝材大挤压机见表13。

表13 截至2019年中国的铝材大挤压机一览Table 13 List of large aluminum extruders in China by 2019

续表13

续表13

续表13

5.4.1 大挤压机结构

由表14的数据可见,截至2019年中国共有大挤压机161台(还可能有一些未统计在内),这是笔者从事中国铝加工产业70年来积累的结果。这161台不小于45 MN挤压机的结构如表14所示。

表14 挤压力不小于45 MN挤压机的结构Table 14 Extruders with the extrusion force not less than 45 MN

看来,中国铝材大挤压机的建设高潮已过,今后20年内,几乎不需要再建150 MN级的超级挤压机,凡是欲建挤压力机不小于100 MN挤压机的单位一定要慎之又慎。

2019年全世界共有大挤压机约233台,中国有161台,占全球总数的69.1%;美国24台,占10.3%;俄罗斯8台,占3.4%;日本和德国各7台,分别占3%;其他国家和地区26台,占11.2%。

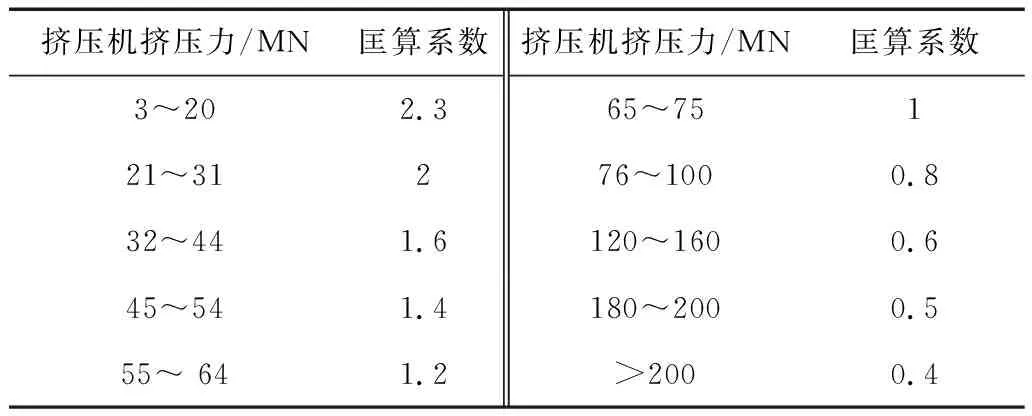

5.4.2 生产能力匡算

关于大挤压机生产能力的计算是一个复杂的命题,至今也没有一个行业认可相对一致的计算式,看来也不能有,因为挤压机的生产能力决定于一系列因素:装机水平、产品结构、市场态势、工人素质、管理能力等等。所以,只能根据经验确定匡算数值,笔者根据日本轻金属挤压公司(KOK)的生产业绩与几十年的工作经验来匡算大挤压机的生产能力。KOK公司只有1台1971年投产的100 MN(设计95 MN)挤压机,是为生产高速铁路车辆及其他产业所需的必须以100 MN挤压机挤压的大型材而建设的,日本全国仅有1台100 MN的大挤压机,50年来此机的最大实际产量达到过10.5 kt/a,该机生产的挤压材满足了日本生产高铁车辆约700辆/a及其他产业对大挤压铝材的需求。制造轨道车辆不但需要100 MN级挤压机生产的大型材,还需要一些中小型材,即使不锈钢车辆也需用不少铝材,以减轻车体质量。大挤压机生产能力匡算系数见表15。

在中国现有的大挤压机中,引进的有41台,占总数的25.5%,主要引自德国西马克集团的梅尔公司,有24台,占引进大挤压机的58.5%,其次是日本宇部兴产公司,从其引进7台,占17.1%,其余的从意大利和苏联引进,从苏联引进的为水压机,现在都已改成油压的。

太原重工股份有限公司是世界最大的挤压机设计、制造企业,为中国铝挤压工业作出了巨大贡献。近30年来该公司生产的挤压机比梅尔公司80多年生产的挤压机还多。太原重工股份有限公司制造的单动、正向、前装料大挤压机的技术参数见表16。

表15 大挤压机生产能力匡算系数Table 15 Production capacity calculation coefficient of large extruders

表16 太原重工股份有限公司制造的单动前装料短行程大挤压机技术参数Table 16 Technical parameters of single-acting front-loading short-stroke large extruder made by Taiyuan Heavy Industry Co., Ltd

5.5 第三届中国建筑铝型材20强

2017年,中国有色金属加工工业协会对中国建筑铝型材的生产、经营情况等方面进行了综合评比,企业自愿报名参加,按统一规定条款提供材料,由专家组成员评审打分,按得分多少排定名次。2017年度评比是第三届,前20名如表17所列。匡算生产能力是笔者计算的(经验匡算系数列于表18),它并不是评选条件之一,表中所列的项目也不是评选条款,是笔者为帮助读者了解入选企业的情况而提供的一些不全面的材料。

表17 2017年(第三届)中国建筑铝型材20强企业Table 17 Top 20 architectural aluminum profile enterprises in China in 2017(the third session)

表18 计算挤压机生产能力的经验匡算系数Table 18 Empirical rough estimate coefficient for calculating extruder production capacity

挤压机生产能力计算方法,挤压机挤压力×匡算系数=生产能力(t/a)。这只是在一般条件下的一个大致的估算法,如1台20 MN的挤压机的年生产能力约为4 500 t建筑型材,可供设计师与管理者参考。

5.6 挤压用圆锭

中国2019年生产了20 080 kt挤压材,如果成材率按78%计算,那么应铸造25 700 kt圆锭,其中约有75% 即约19 300 kt锭是挤压厂自产的,25%左右是电解铝厂与专门的铸造厂生产的。铸造挤压用的圆锭有两种工艺:立式半连续法,锭的长度一般不大于8 m;水平(卧式)连续铸造法,铸锭的长度不受限制,以静置内铝熔体全部浇注完为止,铸造机出料台上装有同步锯,可根据需要在线锯成定尺锭坯。

•产品最大外接圆直径与挤压机挤压力大小的关系

挤压产品的最大外接圆直径(max.circumscribed diameter)与挤压机挤压力大小的关系见表19。

表19 挤压产品的最大外接圆直径与挤压机挤压力的关系Table 19 Relationship between the maximum circumscribed diameter of extruded products and extrusion force of extruders

中国99%以上挤压用圆铸锭(billet)都是用立式半连续法铸造的,自1996年至2019年中国从美国瓦格斯塔夫公司(Wagstaff)引进48台圆锭铸造机,6台既能铸造圆锭又能铸造扁锭(ingot)的铸造机,是全世界拥有这种先进铸造机最多的国家。2013年美国阿尔麦克斯公司(ALMEX USA. COM)用其铸造机铸得直径1 320 mm的7 ×××系铝合金圆锭,是当时的世界最大者。在世界航空航天铝合金锭铸造领域方面,阿尔麦克斯是领跑者。中国引进的瓦格斯塔夫圆锭铸造机见表20。引进最多的是忠旺集团公司,其辽宁忠旺公司2010年引进7台,营口忠旺公司2017年引进12台(2016年订货,2017年起陆续交货)。

表20 中国引进的瓦格斯塔夫圆锭铸造机Table 20 Round ingot casting machine imported from Wagstaff by China

续表20

挤压用圆锭的99%以上是用立式半连续法铸造的,用水平法连续铸造的很少。水平法的缺点: 一次铸造的锭数不能多,一般不能超过10根,而立式半连续法一次可铸150根或更多一些;铸锭的直径通常不能大于220 mm,否则由于重力作用对锭的质量不利,但是由于技术的进展,美国于2018年成功地铸出了直径达360 mm的品质上乘的锭。

水平法的主要优点是可以进行在线自动定尺锯切,因而由于锯口的减少和锯切头尾量的大幅度下降,实收率比立式半连续法的高4.5个百分点。中国水平连续圆锭铸造法始于1984年华北铝业公司,以后没有发展,也没有单位进行全面研究。

当前中国挤压用的圆锭铸造产业的最大问题是结构不合理,亟待改进,即用原铝铸造的圆锭过少,仅占总锭量的30%多,还不到40%,应当让用原铝铸造的锭占60%多,这需要有关方面与企业共同努力。用原铝直接生产圆锭是一种节能减排的绿色工艺。根据席灿明的资料(《中国铝业》2014年第6期p.4-16),原铝提取与用废铝重熔的能耗及温室气体排放见表21。

由表中数据可看出,用废铝生产铝合金的总能耗仅相当于原铝提取总能耗的4.883%,也就是我们平常所说的以重熔用锭生产半成品的能耗,仅相当于原铝提取总能耗的5%左右,同时温室气体可相应地减少,还不会释放含氟的气体化合物。为此,建议铝材挤压厂宜尽量不自行生产或少生产圆锭,改为向电解铝厂采购或与电解铝厂组建专业生产圆锭的合资公司,已有企业在这方面迈出了一大步,但还要加快步伐前行,山东创新金属科技股份有限公司利用魏桥铝电有限公司的原铝生产加工用的锭坯供应市场,圆锭生产能力2 kt / d;厦顺铝箔有限公司与云南涌鑫铝业有限公司组建了涌顺铝业公司专业生产厦顺铝箔有限公司用的轧制扁锭。但是,加工厂最好与利用可再生能源的铝厂联姻生产锭坯,以加深产品的绿化程度。

表21 提取原铝及熔炼再生铝的能耗与温室气体排放Table 21 Energy consumption and greenhouse gas emission of extracting raw aluminum and smelting recycled aluminum

5.7 典型的大型挤压企业简介

据笔者的初步汇总,生产能力不小于100 kt/a的大型与典型挤压企业概况如下。

5.7.1 辽宁忠旺集团——世界最大的铝材挤压厂

辽宁忠旺集团现有两个生产厂,一个在辽阳,一个在营口。前者为老厂;后者为新厂,虽已投产,但仍在建设中,例如第二台225 MN挤压机2019年仍未投产。据该公司2014年以前对外宣传的资料称,公司创建于1993年1月18日,经过20年的专业化发展,已成为全球第二大、亚洲及中国最大的工业铝型材研发制造商。2013年12月公司有职工6 423人,其中工程技术人员1 258人,资产总额423亿元,银行信用等级为AAA级。有93条挤压生产线,挤压机挤压力5 MN~125 MN(不小于75 MN的21台),配套齐全的辅助设备,铝合金型材生产能力800 kt/a(另有产品说明书介绍为1 100 kt/a)。表面处理生产线条数及生产能力见表22。

表22 辽宁忠旺辽阳厂2013年的表面处理线Table 22 Surface treatment line of Liaoning Zhongwang Liaoyang Plant in 2013

忠旺辽阳厂有10万套高精模具设计制造能力、熔铸线22条,深加工设备68台套,引进的SAF焊机15台,福尼斯焊机45台,OTC焊机21台,双机头龙门焊机1台,IGM龙门自动焊机5台,数控加工中心10台,变位机3台,水刀1台,莫比亚五轴加工中心2台,福克(FOOKE)五轴加工中心4台,立式数控型材滚弯机1台,型材拉弯机2台,松下机器人自动焊机12台,吊车33台,排烟除尘系统18套,形成了铝合金车厢总成及其相应部件生产线各1条,其中车厢总成、底架生产线2014年投产,车厢部件生产2 kt/a。在全世界铝挤压行业拥有这么大深加工生产能力的企业恐怕还无第二家。笔者粗略估算,2 000 t铝合金零部件至少可以总成300辆高铁车厢。

辽宁忠旺集团1995年被中国六部委评为国家大型企业,1997年跻身国家明星企业,2001年进入中国大型企业集团500强,2004年美国建筑制造商协会接纳为会员,2006年成为产业发展促进会常务理事,2007年成为美国金属协会会员,2008年成为辽宁省创新型示范企业,2010年被列为辽宁省新兴高技术领军企业,2011年被列为全国第四批企事业知识产权试点单位,2013年位列中国民营企业500强第194位,中国民营企业制造业500强第163位。

2003年公司通过了ISO 9001质量体系认证和ISO 14001环境体系认证,2006年通过了美国AAMA及欧共体的工厂环境与产品质量认可,2007年通过了挪威船级社国际认证,等等。

公司建有省级技术中心、省级工程技术研究中心、国家级CNAS认可实验室、国家级企业技术中心等研发检测机构和省级博士后科研基地。配备从德国、日本、美国、瑞士等国进口的各种配套齐全的检测试验设备近300台套,还引进了Altair Hyperxtrude、SYSWELD等有限元分析软件,可对挤压、焊接工艺进行动态模拟。

自2012年以来,忠旺集团开始在营口建第二个铝材挤压基地,比辽阳基地的规模更大,两台世界最大铝挤压机(225 MN)的首台于2017年5月开始投入试生产。公司的不小于45 MN的大挤压机大都集中在营口厂,因为辽阳基地原来是为生产建筑-结构挤压材兴建的,以中、小挤压机为主。

2016年6月忠旺营口厂与中国重型院订立合同,向太重滨海或中国重型院购买铝挤压相关生产设备99台套,总价值31.3亿元,约相当4.86亿美元,这是世界上有关铝挤压设备采购最大的一笔买卖。

据中国忠旺控股有限公司2020年3月27日发布的公告称,集团(中国忠旺同其附属公司)2019年整体销量按年同比上升4.9%,达到约235.8亿元,毛利率为30.1%,年内纯利约31.8亿元,2019年开展了模板租赁业务,成功开拓了汽车用高端铝挤压材领域,进入欧洲豪华汽车品牌一级供应商行列;旗下子公司 SILVERYACHTS成功交付了一条85 m长全铝合金超级游艇。公司生产的汽车挤压铝材不但成为捷豹、路虎英国工厂的一级供应商产品,更获得宝马公司总部提名为挤压铝材供应商,从此正式跻身欧洲高级豪华汽车品牌供应商之林,为挤压铝材的大量应用于汽车开拓了一条康庄大道。

忠旺公司是“复兴号” 整车车体铝挤压材的主要供应商,同时部分车体铝挤压材及深加工产品已进入海外市场。公司位于德国东部翁纳市(Una是德文应念翁纳,不宜读成“乌纳”)的铝挤压公司已通过国际航空航天领域等多项资质认证,再继续源源不断向空客、波音飞机公司和奔驰、宝马等顶级汽车公司提供优质铝合金挤压材。

在此顺便介绍一下世界最大的铝挤压企业——挪威海德鲁铝业公司(Hydro),2017年10月2日海德鲁铝业公司收购了奥克拉公司在萨帕(Sapa)公司的50%股权,从此将萨帕公司收入囊中,坐上了全球铝挤压企业第一把交椅,并将萨帕公司改名为海德鲁挤压公司。为了新旧名称更迭顺利,萨帕这一旧名称还可能在商业活动中保留一段时间,例如“中铝萨帕特种铝材(重庆)有限公司”,萨帕虽已于2016年6月退出成为中铝独资企业,但名称仍未改变。

海德鲁收购萨帕公司以后将铝挤压业务分为三个板块:挤压、精密管和建筑。新挤压板块在全球44个国家拥有100个工厂,150台挤压机,22 400名员工,但大部分业务在“欧洲挤压”(Extrusion Europe)和“北美挤压”(Extrusion North America)。

“欧洲挤压”板块有40个工厂,9 400名员工,其中8个厂有熔炼铸造车间,其最大市场是建筑和汽车,也为海洋市场提供挤压铝材。2016年销量577 kt。“北美挤压”板块有23个工厂,6 300名员工,其中9个工厂有熔炼铸造车间。“北美挤压”最大的市场是小轿车、卡车、拖车及商业建筑,是这些领域用铝材生产的领跑者,2016年的销量585 kt,23个工厂有挤压机68台。2020年1月1日海德鲁铝业公司关闭了密歇根州卡拉马祖(Kalamazoo)挤压厂和南卡罗来纳州贝尔顿(Belton)挤压厂,但是在2019年4月收购了巴西的乌廷加(Utinga)和图巴朗(Tubarão)挤压厂,共有600名员工,1个熔铸车间和7台挤压机。

建筑系统板块为建筑领域提供定制的铝挤压件,如阳台、屋顶、天花板、暖房、百叶窗、车库和厂房大门、高速公路标牌和标杆、浴室构件、门窗、滑动系统、幕墙等。

精密管业务主要为汽车空调器和太阳能系统提供热交换器和精密管材,在全球中占主导地位,占世界总市场的35%。在欧洲、亚洲和美洲的17个国家设有工厂、销售和服务公司,有3 100名员工,2016年销售量150 kt,营业收入63.85亿挪威克郎。所生产的精密圆管和挤压的多孔扁管、焊管件在热交换系统中获得了广泛的应用,用于制造:散热器、冷凝器、加热器、油冷却器、增压空气冷却器和空调系统中获得了无可替代的应用。除热传输应用之外,还为铁路、重型卡车、地热系统等高端细分市场提供产品。此外,该业务板块还负责阿根廷、巴西、中国、印度和越南的普通挤压铝材业务。

由以上的介绍可知,海德鲁铝业公司挤压板块是全球最大者,是无与伦比的领跑者,最大的跨国铝挤压公司,在四大洲(欧洲、北美洲、亚洲、南美洲)的44个国家有100个挤压厂,150台挤压机,22 400名员工,2016年的销售量1 389 kt,总收入542.71亿挪威克郎,2019年挤压材生产能力约1 600 kt,平均每台挤压机的生产能力10.7 kt,实际产量达9.4 kt/台,对一个特大铝挤压公司来说,每台挤压机每年的平均产量超过9 kt着实难能可贵,可取得相当好的经济效益。海德鲁铝业公司建筑系统生产的铝材其循环铝用量大于50%(不含工艺废料)。另一个特点是,大挤压机很少,在美国有121台挤压机,但仅有6台大挤压机,而54.5 MN的是其最大者,也只有4台。

5.7.2 广东兴发铝业有限公司——中国建筑-结构铝挤压材领跑者

广东兴发铝业有限公司(以下简称兴发铝业)组建于1984年。是中国最早成立的主要铝型材挤压厂之一,也是中国最早上市铝挤压企业之一。兴发铝业注册资本36 004万元,2008年3月成功在香港主板上市,2019年兴发铝业有五大生产基地。2019年1月19日其全资控股子公司——广东兴发精密制造有限公司新材料有限公司的新材料及精密制造项目在佛山三水乐平工业园区举行了奠基仪式。该项目总投资12亿元,占地面积16万m2,分期建设,一期有:90 MN挤压机1台、50 MN挤压机1台,还有4条引进的全自动挤压线,三条立式喷涂线,4条断桥生产线,1条汽车配件生产线和1条电子配件生产线,可于2021年投产。该项目的设计总生产能力:新型高端工业型材和建筑型材150 kt/a、高端深加工配件产品30 kt/a。

2019年五大基地共有87台挤压机,生产能力约650 kt/a, 2021年新材料有限公司新项目投产后全公司的总生产能力应在800 kt/a以上,挤压机近100台,其中挤压力不小于45 MN的大挤压机4台(90 MN的1台、65 MN的1台、50 MN的2台)。

兴发铝业是联合国采购指定供应商,中国最大的光电幕墙铝材和太阳能铝型材生产者,先后被评为“中国铝行业十佳厂商”,“ 广东省有色金属行业能效对标原铸锭产品行业先进企业”,“ 突出贡献企业”, 2003年被评为“中国铝型材企业10强第一名”, 2012年被评为“中国建筑铝型材20强企业第一名”, 2017年被中共佛山市委和佛山市人民政府评为“佛山脊梁企业”, 在行业内排名第一。

5.7.3 山东南山铝业股份有限公司

山东南山铝业股份有限公司是2006年12月27日通过山东省工商行政管理局审批、由山东南山实业股份有限公司变更名称为山东南山铝业股份有限公司。该公司坐落在山东半岛的港口城市——龙口市。公司是1993年以定向募集方式成立的股份有限公司,公司注册资本1 934 154 495元。1999年12月23日南山铝业A股股票在上海证券交易所上市。

1992年建成投产的南山铝材总厂是山东南山铝业股份有限公司下属大型骨干企业,其下有熔铸厂、模具加工中心、建筑型材厂、工业型材厂、质量中心等。产品包括建筑型材、工业型材、列车车体型材,所产型材已应用于CRH2高速列车和齐齐哈尔货车列车,是全球唯一近距离拥有最完整铝产业链的铝业公司。

南山工业铝材公司成立于2003年,现拥有当今世界先进的德国西马克产一流挤压生产线,以及国际先进配套生产设备,可生产不同品种、系列、规格的高、精、大断面工业铝材,产品涉及航空、航天、船舶、高速列车、集装箱、高压电力、军品型材、普通工业型材等几十个领域,现拥有各种挤压机40余台,年生产能力12万t,南山工业铝材公司现已成为我国最具规模竞争力的工业铝型材产品生产加工基地之一。

南山工业铝材公司始终秉承“今天的质量就是明天的市场” 的发展理念。企业于2006年先后通过了法国必维国际检验集团的ISO 9001、 ISO 14001、OHSAS 18001质量、环境、职业健康安全管理三体系认证;2008年度获得南车青岛四方机车车辆股份有限公司高速动车组和地铁项目《产品、服务供应许可证》;中国运载火箭技术研究院物流中心供方评审组的现场审核,唐山机车厂CRH3动车组项目合格供应商资质,南山工业型材2008年度获得中国有色金属实物质量金杯奖。2009年一次性顺利通过了国际轨道交通I R I S质量管理体系认证,DNV(挪威船级社)产品认证,2009年度南山工业铝材获得全国有色金属标准化技术委员会颁发的《轨道列车车辆结构用铝合金挤压型材》技术标准优秀奖、“山东名牌” 称号。2010年度南山工业铝材顺利通过法国阿尔斯通公司全球采购的快速工业评估及现场过程评估审核;2011年南山工业铝材又先后通过了AS 9100 C版(2011年7月1 日正式批准审核新版本):国际航空、航天和国防工业质量管理体系认证,以及TS 16949:2009版-国际汽车行业质量管理体系认证;南山工业铝材是中国此产业的领跑者,是“中国工业铝型材行业10强之一”。

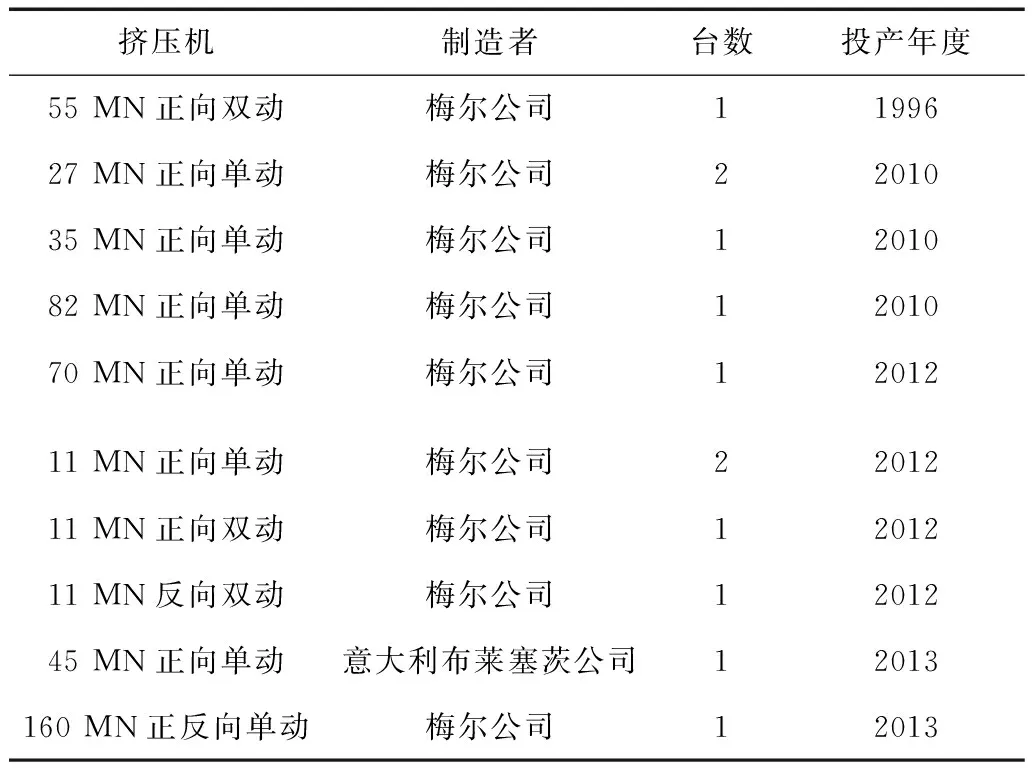

2009年12月南山铝材总厂新建的建筑面积22.5万m2的铝型材项目投产,生产能力超过100 kt/a,有9台从西马克集团梅尔公司引进的挤压机,其中18 MN的5台、27 MN的2台、35 MN的1台、90 MN的1台;辅助设备如牵引机、梯度加热炉、20 m立式淬火炉从意大利考迈托公司引进;35 kt/a全自动立式阳极氧化电泳生产线、15 kt/a卧式阳极氧化电泳生产线成套引进。是中国铝挤压行业全部高端精尖设备的首家。南山铝业公司建筑铝材挤压板块有41台挤压机(表23)。

表23 南山铝业公司建筑型材板块的挤压机Table 23 Extruders for architectural profile secter of Nanshan Aluminum Co.,Ltd.

为了生产更多更好的航空航天与国防军工挤压铝材,南山铝业工业铝型材有限公司于2010年7月9日破土动工建生产能力220 kt/a、总投资32.2亿元、占地面积9万m2的项目。从德国西马克集团的梅尔公司引进8台挤压机,其中最大的160 MN,可生产断面宽度1 000 mm的大型材,仅160 MN生产线的投资就达12亿元,2013年全面投产(表24)。该公司是中国一次性从梅尔公司引进挤压机最多的企业。

目前南山铝业工业型材公司是中国装备水平最高,生产能力最大的航空航天、国防军工挤压铝材企业,也是全球这类主要企业之一。中国可生产这类高档挤压铝材的企业有9个,见表25,可见此领域今后的市场竞争会是不平静的。

南山铝业公司:中国首个到国外建铝挤压厂的先锋,山东南山集团在美国建的铝材挤压厂,名为“南山铝业现代化技术(美国)公司”, 这是中国在国外建设的首个铝加工企业,位于印第安纳州西部拉斐特市(Lafayette),占地面积20.24×104m2, 2011年12月完成土建工程,2012年8月首台挤压机(50 MN,正向,意大利布莱塞茨公司生产)投产,用于生产管材;2013年1月90 MN的西马克集团梅尔公司(SMS Meer)正向挤压机投入生产,两台挤压机的生产能力约30 kt/a。今后将根据市场情况进行二期建设,最终挤压材生产能力将达到65 kt/a,产品定位为高端建筑型材与交通运输装备挤压材。

表24 南山铝业公司新建高档挤压材项目的挤压机Table 24 Extruders of new high-grade extrusionproducts project of Nanshan Aluminum Co.,Ltd.

5.7.4 广东坚美(集团)有限公司

坚美铝型材有限公司是中国的主要铝挤压生产企业之一,挤压材生产能力近480 kt/a,有熔炼静置炉组19组,其中25 t的15套、50 t的4套;6 MN~90 MN的挤压机52台,其中50 MN、 90 MN的大挤压机各1台,其他的为不大于36 MN的中、小挤压机;粉末喷涂车间有卧式喷粉线3条、立式喷粉线7条、卧式木纹线3条,氟碳喷涂车间有立式线1条、卧式线5条,氧化电泳车间有立式线5条、卧式线3条。表面处理总生产能力约500 kt/a。

表25 中国可生产航空航天、国防军工挤压铝材的企业Table 25 Chinese enterprises that can produce extruded aluminum products for aerospace and national defense

5.7.5 广亚铝业(集团)有限公司

广亚铝业有限公司位于广东省佛山市南海区,是中国铝挤压产业骨干企业之一,2019年资产规模约35亿元,员工3 000多人,有广东南海、广东三水、山东临沂铝型材生产基地,共有8 MN~40 MN的挤压机72台、喷涂生产线9条、氧化-电泳生产线4条、隔热型材生产线10条,总生产能力约500 kt/a,各生产基地概况见26。

表26 广亚铝业(集团)有限公司各生产基地概况Table 26 Overview of the production bases of Guangya Aluminum(Group)Co., Ltd.

广亚铝业有限公司在中国2017年(第三届)建筑铝型材20强企业中排第五。它的熔铸厂位于广东南海基地和山水基地,模具制造中心位于南海公司本部,生产能力约30 k套/a,深加工厂位于骏富金属制品有限公司内,是一个独立的控股公司,加工能力50 kt/a,此外还有一个控股的广亚门窗系统有限公司,制造能力20万m2/a。

5.7.6 华建铝业集团有限公司

山东华建铝业集团有限公司成立于2000年,位于潍坊市临朐县,2019年挤压机约100台,是中国也是世界拥有挤压机最多与生产能力最大的单一铝挤压材厂,在中国2017年(第三届)建筑铝型材20强企业名次中排第三,规划用地面积505.4万m2,其中中欧节能门窗产业园为239.4 m2,模板产业园为266万m2,前者打造国内最大的现代化节能门窗生产研发基地,后者将建成国内现代化铝模板生产研发基地。

经过20来年的建设与发展,厂区总面积186.2万m2,职工约4 500人,型材生产能力近500 kt/a,拥有“五区三园两平台”的大型企业集团。五个生产厂区:华建铝业一分厂、二分厂、三分厂、华建工业园、(滨州)高端铝材精深加工生产基地。三个产业园区:中欧节能门窗产业园、中国铝模板产业园、华建农业生态园。两个服务平台:中国国际门窗幕墙博览城会展平台、山东华铝检验检测服务有限公司检测平台。

华建铝业有限公司主要装备:

大挤压机 3台,都是单动正向前装料的,100 MN的2台,75 MN的1台,太原重工股份有限公司制造

氧化电泳卧式生产线 5条

氧化电泳立式生产线 1条

粉末喷涂生产线 24条

氟碳生产线 5条

隔热穿条生产线 32条

注胶生产线 4条

华建集团公司荣获高新技术企业、国家守合同重信用企业、全国有色金属行业先进集体、全国建筑铝型材10强企业、中国节能型材创新企业十强、国家建材AAA级质量服务信用企业、中国有色金属产品实物质量金杯奖、全国有色金属工业卓越品牌、中国专利山东明星企业、中国房地产开发企业500强首选供应商等荣誉称号。

挤压生产线的长锭热剪炉、工频感应炉、在线淬火装置、牵引机等均符合安全环保、节能高效要求,在国内处于领先水平。立式粉末喷涂生产线采用高效分离大旋风,单次分离率大于98%, 可节约粉末,并易于换色,方便清理;自动喷枪和控制系统、供粉系统均是引进的,处于国际领先水平;氟碳线配置的自动静电喷枪和高速磁纠偏涡轮旋杯属国际顶尖水平。

5.7.7 广东凤铝铝业有限公司

广东凤铝铝业有限公司成立于1990年,是中国专业从事铝挤压材研发生产销售和服务的综合性大型企业,拥有南海和三水两个基地,占地面积90万m2,建筑面积70万m2,拥有熔铸、挤压、模具设计与制造、氧化着色、粉末喷涂、氟碳喷涂、隔热型材、木纹型材、高端系统门窗、深加工等的完整产业链。产品达4 000多个系列,约12万来个品种,在建筑-结构领域、交通运输装备领域、航空航天与国防军工部门、电子-电器产品等领域获得了广泛应用。

2016年公司对组织结构进行了改革,成立了建材事业部、工业材事业部、高端门窗系统事业部、装饰材事业部四大业务板块,巩固了在建材业务领域的领跑地位。2014年~2019年的建筑-结构挤压铝材产量均居全国首位。

凤铝铝业有限公司2019年的装备情况如下:

25 t熔炼静置炉组 8

6 MN~90 MN挤压机 约100台

全自动立式氧化-电泳线 4条

卧式氧化-电泳线 2条

全自动3 m/min链速立式粉末喷涂线 13条

卧式快速换色粉末喷涂线 2条

卧式氟碳生产线 2条

氟碳电泳生产线 2条

立式木纹生产线 1条

3D/4D生产线 4条

热转印木纹生产线 40条

门窗生产线 30万m2/a

模具数控加工中心生产能力 10万套/a

中国铝挤压行业有国家认定的企业技术中心11个,凤铝的中心是成立较早者之一,公司很注重研发,每年投入的经费都占销售额的3.5%以上。2019年员工总数约6 100人。在中国2017年(第三届)建筑铝型材20强企业名单中与兴发铝业有限公司并列第一名。

2019年12月12日凤铝铝业有限公司与佛山市、新兴县人民政府就在新兴园区建设铝材挤压项目签了协议,工业园区占地73.2万m2,计划投资40亿元,投产后销售收入可超100亿元/a。园区实行高起点建设,分两期,一期从交地开始,争取2年左右建成投产,二期计划5年即2025年或2026年投产,届时公司挤压材产能有可能达到1 400 kt/a。

凤铝公司在新兴县建设新基地,既是企业自身发展的需要,也是对新兴县打造“工业强县”和“佛山市与云浮市对接合作、产业共建”的 积极响应。未来,凤铝公司将加快新基地建设,努力把它建成花园式、智能化的超现代化企业,打造成中国铝型材行业的新标杆。

5.7.8 金桥铝厂有限公司——中国最大的铝挤压材出口企业

金桥铝厂成立于1991年,开始生产挤压材,1993年开始生产门窗,位于广东省台山,是港商独资企业,占地38.9万m2,建筑面积近20万m2,员工2 500多名,产品注册商标“KAP”,挤压材生产能力约800 kt/a,出口量约占产量的80%,是中国最大的挤压铝材出口企业,每年的出口量占全国总出口量的7%~12%,主要向北美、澳大利亚、欧洲、日本和东南亚等国家与地区出口。

金桥铝厂1995年通过ISO 9002质量体系认证,是亚太地区首家通过此项认证的铝材挤压企业;2003年公司启用ERP(企业资源编制)管理系统,客户通过金星系统可随时通过互联网查阅订单速度,同年金桥荣获“中国铝材10强企业”和“广东省名牌产品企业” 称号,2004年又荣获“中国名牌产品企业” 的称号。为了适应国际市场竞争,2004年公司从日本宇部兴产公司(UBE)引进4台挤压机,其中最大的55.62 MN(6 180 US tf),为广东省的首台这类挤压机;2005年又从德国梅尔公司引进4台双动反向挤压机,28 MN及10 MN的各2台,用于挤压无缝管及其他精尖型材。

公司下设:熔铸厂、5个挤压厂、铝制品厂、喷油厂、喷粉厂、阳极氧化厂、氧化抛光线、模具厂和试验中心。熔铸厂有9台熔炼炉:4台40 t和2台20 t用于熔炼一般的铝合金,另3台20 t的有电磁搅拌系统,用于熔炼高档铝合金。均匀化处理炉6台,在挤压厂内。

5个挤压厂内安装的挤压机:

55.62 MN 1台

33.2 MN 1台

28 MN 2台

22.5MN 4台

10 MN 4台

8 MN 6台

5 MN 6台

表面处理设备如下,可处理的颜色有:金、黑、银白,古铜、香槟色等:

氧化着色线 1条,生产能力1 300万m2/a

氧化及化学抛光着色线 2条

机械抛光机 4条

氧化膜最大厚度 25 μm

氧化着色型材最大长度 8.5 m

卧式静电粉末喷涂线 2条,生产能力550万m2/a

卧式粉末或油漆可互换式喷涂线 1条

卧式喷油线 1条,生产能力60万m2/a

立式喷油线 1条,生产能力620万m2/a

喷涂产品最大长度 7.4 m

为配合建筑幕墙工程的额外需要,如铝板或不锈钢板剪折,引进了多台CNC数控加工机床,生产板材零件,为客户提供所需服务,同时可对挤压型材进行种种深加工,方便客户直接装配。

深加工中心的主要装备:

CAD/CAM绘图设备 13套

3 m长及6 m长电脑数控剪板机 各1台

6 m长电脑数控刨槽机 1台

6 m长电脑数控液压折弯机 1台

3 m长电脑数控液压折弯机 4台

1.6 MN及2 MN电脑数控液压冲床 各2台

0.6 MN~1 MN机械式冲床 28台

6 m圆弧电动模和液压式圆柱机 1台

全自动3轴CNC加工中心 13台

管材拉弯机 4台

多功能电脑数控锯/铣/钻孔机 12台

焊接机种钉机 8台

隔热型材灌注机和断桥切割机 各1台

隔热型材穿条机和滚压机 各1台

电脑锯、切割锯 136台

金桥铝厂建有设备完善、技术先进的产品检验测试中心,能确保产品的高品质。金桥铝材集团是中国铝挤压行业最早进行全面数据管理电脑化与采用先进的金星软件系统,客户可以在任何地方与任何时间了解及跟踪自己订单产品的生产及发货进度。

5.7.9 吉林麦达斯铝业公司

它的前身为辽源铝业公司,成立于1998年,是为长春客车股份有限公司提供车辆大型挤压材而建的。2001年5月一台由中德合作制造的75 MN/78 MN挤压机投产,是太原重工股份有限公司在德国德马克公司(Mannesmann Demag AG,现在的西马克集团SMS Siemag)的技术支持下设计制造的,自动化及工艺过程控制设备由德方提供,安于一座长168 m、宽33 m的厂房内,是为一期工程。2001年辽源铝业有限公司被新加坡持股公司麦达斯(Midas Holding Singapore)全资收购,改名为吉林麦达斯有限公司(Jilin Midas)。

2005年麦达斯铝业公司扩建二期工程,从西马克集团梅尔公司(Meer)引进1台55 MN管材挤压机。那是中国当时最大的装机水平最高的铝管专业挤压机。

2009年2月麦达斯铝业公司进行三期工程扩建,那是公司抢抓国家扩大内需机遇实施的项目,总投资10.6亿元,其主体设备是1台太原重工股份有限公司的110 MN的双动正向挤压机,仅次于辽宁忠旺铝业有限公司的125 MN挤压机,成为中国那时第二大现代化铝材挤压油压机,2010年12月投产。吉林麦达斯铝业公司2002年挤压材产量1.8 kt,2004年的产量7.025 kt,2006年的11.24 kt。

麦达斯铝业公司在建洛阳麦达斯铝业有限公司,位于伊滨区产业集聚区,总投资24.62亿元,分两期建设,总生产能力50 kt / a轨道车辆型材及车体大部件,是洛阳市引进的生产高速列车、地铁、磁悬浮车辆、轻轨和专用铁路货车整车结构等各类型材项目,一期投资14.62亿元,首期一条75 MN挤压生产线已于2013年投产。一期可形成1 000辆/a高速列车车辆及城市轨道车体大部件20 kt/a工业材能力,二期形成200 k辆汽车铝合金车体加工能力。项目达产后销售收入可达18亿元/a,利税5亿元/a,新增就业岗位2 000个。

5.7.10 南平铝业股份有限公司

福建省南平铝业股份有限公司(简称南铝公司)创建于1958年,企业前身为“613” 厂、南平铝厂,2016年改制为股份公司。经过近60年发展壮大,公司现为铝冶炼和铝加工一体化的国有大型企业,总资产约71亿元,总部设在福建南平,旗下有3个事业部、5个下属控股子公司、2个参股企业,在南平延平区、建阳新区、福州罗源及四川成都已建成6个生产制造基地和1个国家级绿色南铝职工社区,总占地约153万m2,2010年有员工约5 000人。公司是全国铝型材20强企业(排名第四)、福建省铝行业龙头企业、南平市工业产值最大的制造企业。企业在产业链规模、科技创新、品牌建设、标准制定、节能减排、管理信息化等方面独具特色和竞争优势。

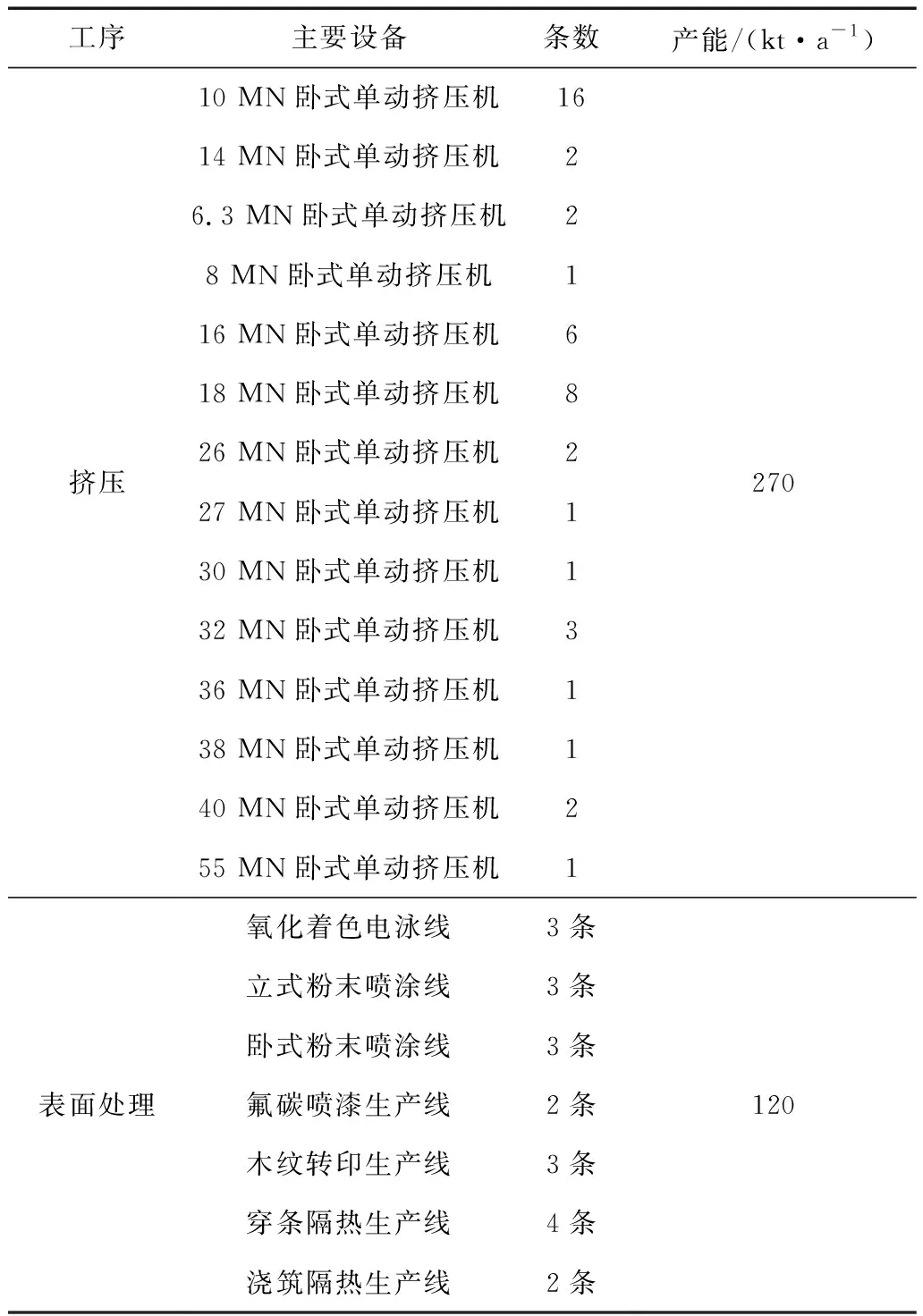

南铝公司被国家工信部评为“两化融合促进节能减排试点示范企业”“ 工业品牌培育示范企业”, 入榜全国“质量标杆” 企业,荣获“第二届福建省政府质量奖”; 拥有中国名牌、中国驰名商标、国际知名品牌、五个福建省名牌产品、两个福建省著名商标等各种荣誉。 2018年公司共有挤压生产线47条,其中南平厂27条,成都厂20条,生产能力约270 kt/a;表面处理生产线20条,生产能力120 kt/a(表27);深加工产品生产能力:门窗约50万m2/a,幕墙约30万m2/a,模板约20万m2/a,结构件加工能力10万m2/a。

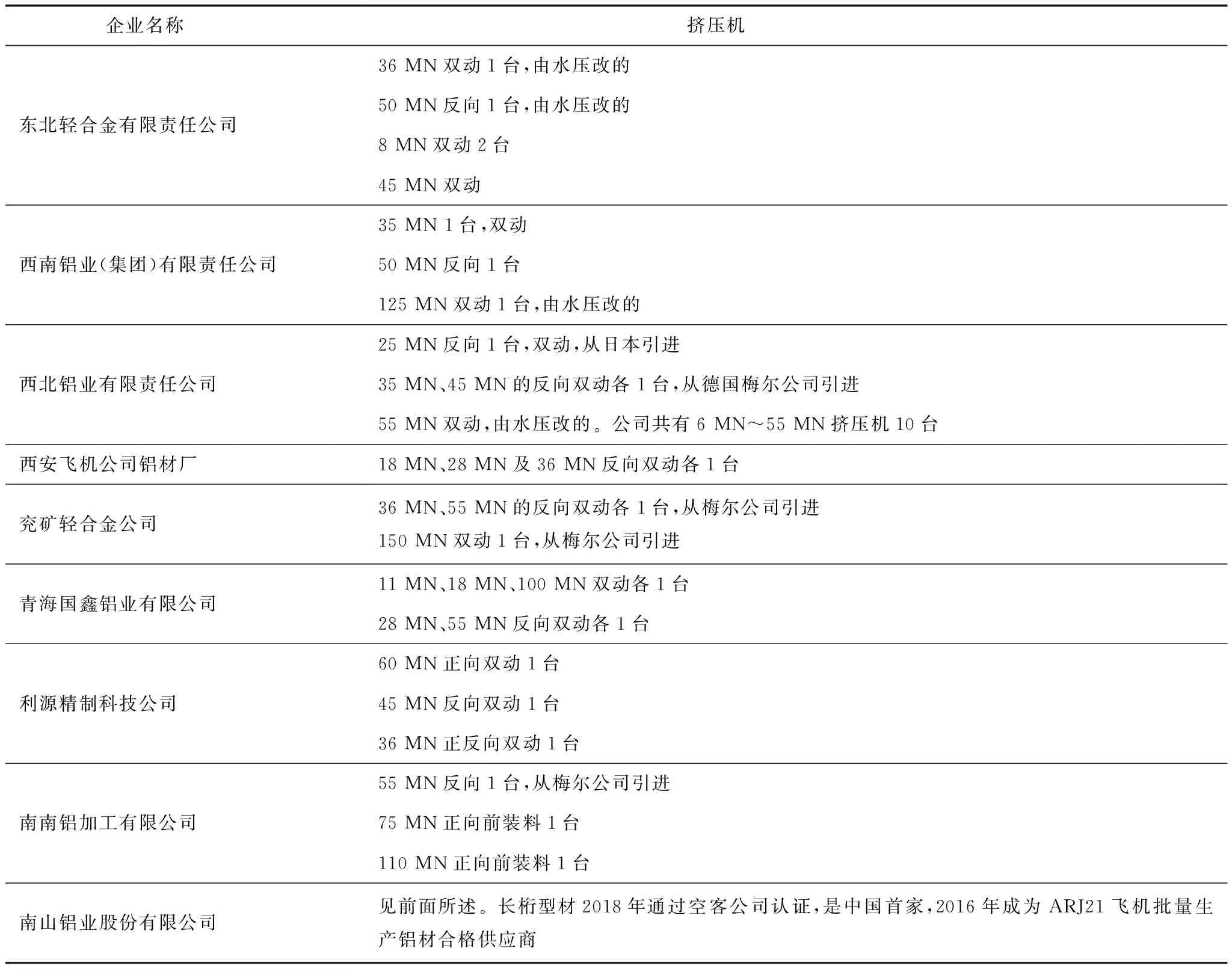

5.8 挤压机的引进

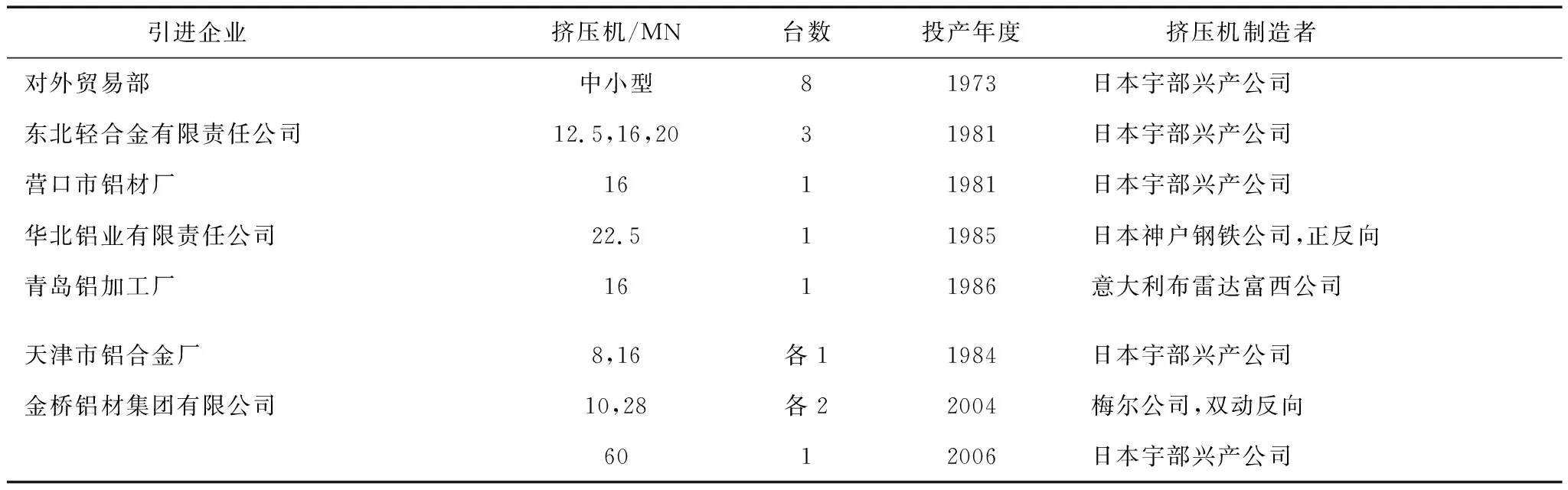

中国铝挤压工业装备总体上参差不齐,既有20世纪70年代以来的,也有大量改革开放以来引进的世界先进水平的挤压机与表面处理装备。据笔者调查,就挤压机来说,20世纪70年代水平的仍占20%左右,主要是台湾地区制造的;先进水平的占35%以上,主要是从德国西马克集团梅尔公司、日本宇部兴产公司、意大利达涅利公司等引进的与中国太原重工股份有限公司21世纪以来制造的,中国生产能力不小于50 kt/a的大、中挤压厂的装机水平大都已达到当前的一般国际水平,特别是生产能力不小于100 kt/a与生产能力不小于200 kt/a的特大厂的装机水平都是世界一流的,国外还没有生产能力不小于200 kt/a的挤压厂。中国新建的以生产工业材为主的挤压厂如南山铝业股份有限公司、兖矿轻合金有公司、青海国鑫铝业股份有限公司、吉林麦达斯轻合金有限公司的装机水平都是世界一流的。但是中国目前还没有全智能化的车间内看不到操作人员的挤压厂与表面处理生产线。中国引进先进挤压机从1972年开始,当年对外贸易部向日本宇部兴产公司采购了8台中小挤压机,分配给了一些小的铝材挤压厂,由于装机不配套及一些技术方面的原因,这些挤压机没有发挥其应有的作用。1981年以来开始较多地引进挤压机,引进挤压机的状况见表28。1981年东北轻合金有限责任公司从日本宇部兴产公司引进20 MN、12.5 MN及16 MN的挤压机各1台,组成建筑铝材生产系统,开国有大型铝加工厂引进挤压机的先河。

表27 南平铝业公司铝型材工序生产线配备情况Table 27 Configuration of aluminum profile production line of Nanping Aluminum Co.

表28 中国引进的先进铝材挤压机Table 28 Advanced aluminum extrusion machines imported by China

续表28

6 表面处理

为了克服铝合金材料表面性能不足之处,扩大其应用范围,延长其使用期限,对材料与工件要进行必要的表面处理,以解决或提高其防护性、装饰性和功能性。铝合金表面处理技术有:表面机械预处理如机械抛光或扫纹等;化学预处理或化学处理如化学转化或化学镀等;电化学处理如阳极氧化与电镀等;物理处理(喷涂、搪瓷珐琅化及其他物理表面改性技术等)。在实际工程中不可能采用单一方法,而总是一个系统,包括一系列串联的工艺过程。

6.1 建筑铝型材阳极氧化处理和喷涂流程

6.2 铝材电镀

电镀是一种相当成熟的传统工艺,可以赋予铝材表面良好的保护层与亮晶晶的银色装饰层,如汽车窗框镶条就是经过电镀的。

6.3 表面处理生产线

2019年中国生产了约20 000 kt铝挤压材,其中的约13 500 kt都经过了表面处理,现有的处理线如下,其中的约35%是引进的:

阳极氧化线 1 050条

电泳线 600条

立式喷涂线 120条

卧式喷涂线 190条

木纹转印线 220条

氟碳喷涂线 310条

7 结束语

当今世界铝挤压工业处于稳定小幅上升期,生产能力与产量的年增长幅度为2.0%~3.5%。但产品价格的上升幅度可能会大一些,一方面是由于原材料价格的上升,另一方面高附加值产品与深加工产品的增幅大一些。大的挤压企业会不断地根据市场情况进行改扩建,缺乏市场竞争力的小企业会被淘汰,深加工企业会兴旺一些。

中国铝挤压工业至今已有64年,世界铝挤压工业也有117年的历史(1903年美国匹兹堡冶金公司开始挤压铝材)。中国铝挤压工业自1985年以来的35年所取得的成就比世界其他国家在过去的一百多年的成就还大,现在我看还有一些亟待解决与思考的问题:

1)生产能力似乎过大,约为世界其他国家的11 000 kt/a的2.7倍,达到约30 000 kt/a,最好能降到25 000 kt/a或更多一些,如能缩减到23 000 kt/a,那就较为理想了;

2)挤压用的圆锭(billet)中国约有70%是挤压厂自行铸造的,只有约30%是原铝厂和专业铸造厂生产的,这不符合时代潮流,不符合节能减排理念,除航空航天挤压材用的锭外,其他95%以上的挤压用锭都应尽量多的由原铝厂与专业厂生产,这一点亟待解决,有关部门与挤压企业都要加把劲;

3)挤压用的直径小于350 mm的锭最好用水平连铸法铸造,既能显著提高成材率又符合节能减排要求;

4)当一个国家经济发展到一定程度时,社会上积蓄的可循环利用的废旧金属会越来越多,铝在中国就已成为一种这样的金属,所以在生产挤压用锭坯时,应在保证材料的高品质前提下尽量多地采用可循环废料,用的废料越多,效益就越高,材料的碳足迹就越低,也表明其技术高超;

5)当下,中国约有13 500 kt/a铝挤压材须经过表面处理,但用的处理药剂多数是进口的,宜加强研发,解决少进口或不进口问题。