铝及铝合金反向挤压装备的应用及发展现状

龚 燃

(洛阳有色金属加工设计研究院,河南 洛阳471039)

反向挤压机与正向挤压机的区别是铸锭与挤压筒之间在挤压过程中不产生相对运动。因此,与正向挤压相比,反向挤压所要求的挤压力要小,挤压速度更快,金属流动均匀,制品的组织性能均匀、尺寸精度更高,很少甚至不会产生粗晶环。这就使得反向挤压机在生产高精度、高质量的硬铝合金无缝管材和棒材时具有明显的优势,此类产品多应用于航空航天、交通运输、军工、核工业等重要领域,对精度和强度有着十分严格的要求。

近年来,市场对于高精度高强度铝合金产品的需求越来越多,研究和掌握反向挤压工艺的技术人员日益增加,一些老企业的专业人才输出也推动了反向挤压技术的应用。在当今铝加工市场竞争激烈的情况下,越来越多的企业已经或正在建设反向挤压生产线用于生产高精度高强度铝合金产品以拓宽企业的市场范围。

本文对国内反向挤压装备及拥有反向挤压能力的企业进行了相关统计,介绍反向挤压装备在国内外的应用情况及最新技术进展。

1 国内外反向挤压装备的应用情况

经过半个世纪的发展,我国已经建立起完整的挤压工业体系,挤压机吨位从大到小配套齐全,其中即将投产的最大的挤压机能力已达到了150MN,而且225MN、250MN挤压机也正在设计验证中。据不完全统计,截止到2010年,我国共有铝挤压机约3900台,居世界第一位。其中,反向挤压机约30台(包括签订了供货合同尚未投产的),在全世界也是数量最多的。

目前,世界上最大的反向挤压机是美铝(Alcoa)的140MN反向挤压机,德国辛根(Singen)铝业公司有1台100MN正反向挤压机,德国福克斯(Fuchs)公司挤压厂有1台65MN正反向挤压机。国内最大吨位的反向挤压机是吉林麦达斯铝业有限公司的95MN正反向挤压机,由太原重工制造,但反向功能是预留的,暂不会使用反向挤压生产。已投入使用的最大吨位反向挤压机是青海国鑫股份有限公司引进的55MN反向挤压机,由德国西马克(SMS)公司制造,2010年正式投产。山东兖矿集团也引进了1台德国SMS公司制造的55MN反向挤压机,计划于2012年交付使用。

表1 为国内铝及铝合金反向挤压机统计表。

表1 为国内铝及铝合金反向挤压机统计表

序号企业名称挤压机吨位制造厂商备注5金桥铝材集团28MN,2台德国SMS6金桥铝材集团10MN,2台德国SMS7青海国鑫股份有限公司55MN德国SMS8青海国鑫股份有限公司28MN德国SMS9吉林利源股份有限公司45MN德国SMS10山东兖矿集团55MN德国SMS11山东兖矿集团36MN德国SMS12吉林麦达斯铝业有限公司55MN德国SMS预留反向功能13吉林麦达斯铝业有限公司95MN太原重工预留反向功能14哈尔滨中飞股份有限公司25MN西重所已订货15哈尔滨中飞股份有限公司75MN太原重工已订货16河南博然铝业有限公司36MN意大利Pressezzi已订货17中南大学挤压平台25MN西重所已订货18广东创科达铝业有限公司10MN伟成机械19深圳特种铝合金制造厂10MN伟成机械20江苏亚太铝业有限公司20MN台湾馨杰21江苏亚太铝业有限公司8MN,2台台湾馨杰22昆山捷安特轻合金有限公司7.5 MN台湾23昆山捷安特轻合金有限公司11 MN台湾24昆山捷安特轻合金有限公司14.5 MN台湾25昆山捷安特轻合金有限公司16.5 MN台湾26昆山捷安特轻合金有限公司18MN台湾27昆山捷安特轻合金有限公司22MN台湾

从表1中可以看出我国铝及铝合金反向挤压机具有以下特点:

① 反向挤压机装机水平高。我国的反向挤压机多是从国外引进,特别是2000年以后建设的反向挤压机中,有13台挤压机是引进自德国西马克SMS公司的。德国SMS公司被业界公认为挤压机制造尤其是反向挤压机制造的领头羊,这些挤压机无论在机械制造还是在软件控制上,均代表了当时的国际最高水平。

② 国内反向挤压机制造数量少,正处于起步阶段。目前国内如太重、西重所制造了数十台大中型铝挤压机,包括大中型双动挤压机,如山东丛林100MN双动正向挤压机、辽宁忠旺125MN双动正向挤压机、出口巴基斯坦的55MN双动正向挤压机等,但铝反向挤压机的业绩却很少。西重所设计制造了25MN双动反向挤压机,太重设计制造了95MN双动正反向挤压机,75MN双动反向挤压机也正在研制中,广东伟成机械设计制造了10MN反向挤压机。

③ 国内反向挤压机制造与国际先进水平相比尚有差距。与正向挤压机相比,反向挤压机的主机结构比较复杂,辅助机械动作多,控制水平要求高。从国内制造的双动挤压机来看,挤压机的同心度、速度控制精度、穿孔针的定位精度等存在的问题,在反向挤压机中更加需要解决。

2 铝及铝合金反向挤压装备的发展现状及最新进展

2.1 叠板式张力柱结构

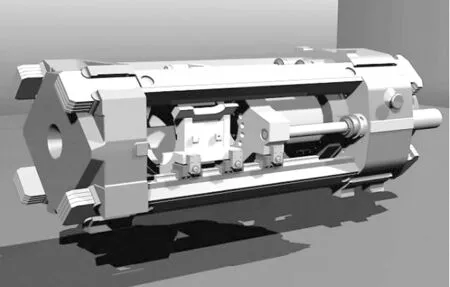

图1

叠板式张力柱结构(见图1)的特点是用多层叠板代替了传统的圆柱形张力柱,通过高压液压缸同时对张力柱施加一个经过精确计算的拉应力,同时在叠板的外围、后梁和前梁之间设置了方形的压缩箱体,形成具有刚性的预应力框架结构。组成同一根张力柱的叠板,要求机械性能、加工量一致,材料最好是同一炉次的热轧钢板,保证框架受力均匀。

2.2 直线导轨导向系统

挤压筒座和动梁的移动导轨(见图2)固定在下机架的压柱上,上机架的压柱作为辅助导轨。与传统的X型导轨不同的是直线导轨系统的移动导轨平行于下机架的平面。该系统通过有限元分析,优化导向结构,使得导向更加精确。另外,传统的滑靴式导轨接触面大,磨损大,每3个月左右就要进行维护,而直线导轨为辊轮式接触,磨损小,可以提高各机械元件的使用寿命,减少维护时间。调整挤压筒、动梁的对中性也很方便,只需调节挤压筒座的垫板以及导轨底部的螺母即可。

图2

2.3 挤压分离站

挤压分离站位于挤压线外,可全自动控制,功能包括:清理和分离经运输机构运送至此的压余和挤压垫片;清理挤压模具,可通过旋转机构将模具旋转,清理掉模具外壳包覆的铝皮;对活动挤压垫和模具进行氮化硼(NB)润滑,可使用粉末润滑或液态润滑;模套旋转装置和定位装置对模套进行激光测量并旋转定位,主要用于异型管材和型材的挤压,在不受机械振动的影响下,定位精度可达到0.2度。

2.4 穿孔针的定位、清洁和润滑

多采用内置式穿孔系统,可实现固定针和随动针的穿孔挤压。穿孔针的固定通过配备高频响应的比例阀和编码器控制主柱塞内部穿孔缸前腔的油压来实现精确的液压定位,响应时间可达10毫秒。目前最先进的挤压机配备的穿孔针的定位精度能够达到±1mm,可以在挤压过程中实现穿孔针的精确前进与后退,实现变断面管材的连续挤压。

穿孔针的清洁和润滑装置包括一个可旋转的清洁刷,可以绕穿孔针转动,实现对穿孔针的清洁;润滑装置可以按照设定的间距旋转进入挤压机,两片式的润滑头围绕穿孔针,在穿孔针的旋转和后退中喷射氮化硼,完成润滑。

2.5 模具及其循环

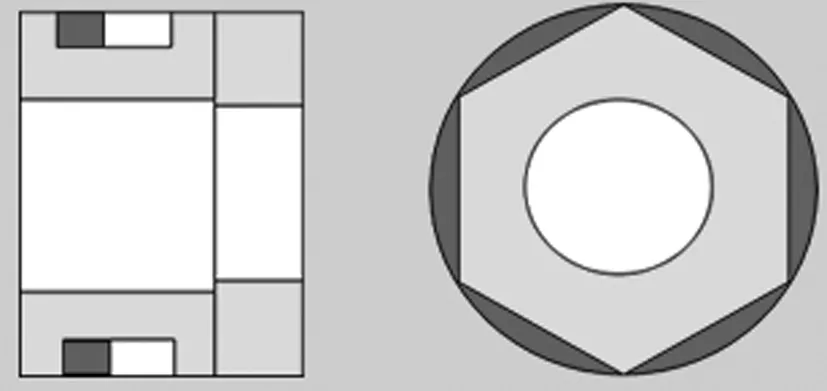

反向挤压机的模具(见图3)设计成带锥度的型式,横截面呈六边形,挤压时铸锭表面氧化层或杂质流入模具的外腔里,利于挤压制品的质量改善,相当于起到了剥皮的作用。

图3

模具与挤压垫被机械手取下经过传送机构送至分离站后,经清理、润滑返回至上料位,该过程可实现自动化操作。反向挤压机可提供单模具单挤压垫的循环模式,还可提供双模具双挤压垫的循环模式,以节约非挤压周期时间。

设置单独的模具保温装置,在挤压的间隔期间对模具进行保温。

2.6 挤压筒与挤压轴的同步

在反向挤压中挤压筒和挤压轴的同步性至关重要,很多挤压机使用专用的辅助泵单独控制挤压筒的移动,通过安装在挤压筒和主缸上的线性传感器的闭环控制来保证同步的运行速度,以防止在挤压速度比较高的情况下,有可能出现挤压筒跟不上挤压轴的情况。

有些反向挤压机则通过主泵控制挤压筒的移动,采用PID电气控制,通过位置传感器检测挤压筒与动梁的距离,从而闭环调节挤压筒的移动速度,以保证挤压筒和挤压轴的同步运行。

2.7 挤压速度控制

挤压速度可实现闭环控制,通过PLC和高频响应的比例阀控制各主变量泵的流量,来控制挤压杆的速度。在操作台设定挤压速度后,主柱塞位置检测系统提供反馈信号,经PLC程序进行控制处理,从而实现速度的闭环控制。

一般来说,主泵控制的最低挤压速度为0.2mm/s,但是在挤压某些硬合金管材、型材产品时,从墩粗到突破挤压这一阶段的挤压速度要求低于0.2mm/s,甚至低于0.1mm/s,这就需要考虑增加单独的小流量泵了。小流量泵在一定的速度范围内运行,当挤压速度超过小流量泵的额定值时,系统自动跳转到大流量泵。

2.8 液压系统

液压系统采用集成化设计,主泵为轴向柱塞变量泵,通过一定的组合、排列形式使泵组产生不同的流量,以满足系统各机构的运行速度和压力的要求。先导泵和其它低压油泵可采用恒压变量轴向柱塞泵,用于先导控制和其它辅助机构的动作控制。

液压操作系统由集成控制阀块构成,主系统的集成控制阀块采用二通插装阀,由不同功能的插装件、控制元件和先导控制阀组成,控制油路中的油流方向、压力和流量,具有流阻小、响应快、内泄漏少、启闭特性和过载保护性能好等特点。

根据需要在各集成块的各个阀之间进行必要的安全联锁,设置便于监测和控制系统压力的压力传感器。在主缸、侧缸、穿孔缸系统中采用电液比例阀调压,可实现挤压吨位控制与保护,以及系统柔性卸压。

2.9 自动化控制系统

反向挤压机采用PLC控制生产机列的操作,配备与PLC通讯的上位机,可在主操作台上显示和控制挤压的全过程。在计算机的多画面屏幕菜单上,可预设挤压速度,限定使用的油泵数量,可减少泄露损失,节能降耗;设定最大的压力载荷允许值,在挤压过程中防止挤压工具由于承受过高的载荷而损坏;连续检测和控制挤压轴、挤压筒、穿孔针、主剪、推锭装置、供锭机械手等工具和机构的行程;数字化显示挤压梁和挤压筒的水平、垂直对中位置,超值警示;数字化显示主缸、侧缸、穿孔缸和锁紧缸的工作压力,可进行联锁控制、安全保护和泄荷操作;挤压结束后,根据机后辅机的运行状况控制挤压速度,优化挤压机及辅机的动态参数;挤压速度闭环控制,并对因液压油泄露、铝锭温度变化或液压油黏度变化产生的挤压速度变化进行自动补偿。

3 结束语

国内对反向挤压装备的研究工作起步比较晚,最早的反向挤压机是1986年西北铝加工公司从日本宇部(UBE)引进的25MN双动反向挤压机,虽然在2000年以后又掀起了反向挤压机的建设热潮,但这些挤压机都是引进的。近年来,国内几家挤压机制造厂消化吸收了国外的先进技术,并采用国外性能良好、运转稳定可靠的液压部件和电气控制元件配套,使国产挤压机装备水平有了很大的提高,大中型的正向挤压机制造了不少,且装机水平也正在向国际先进水平靠拢。随着国内市场对高精度、高强度铝合金管材的需求越来越大,反向挤压机的需求也越来越多,挤压机制造厂应加速开展对反向挤压装备的机械、液压系统的研究和优化设计,使国产反向挤压装备早日达到国际先进水平。

[1] 肖亚庆,谢水生,刘静安. 铝合金技术实用手册[M],北京:冶金工业出版社,2005

[2]郑文达,储伯温. 反向挤压的技术特点[J],重型机械,2004,6: 1—4

[3]张宏辉. 铝及铝合金反向挤压(1)[J],轻合金加工技术,2007,35(2):28—30