变频控制在铝板带热轧机工艺润滑系统的应用

骆定光

(洛阳有色金属加工设计研究院,河南 洛阳471039)

铝板带热轧机工艺润滑系统主要是用来对轧辊进行润滑和冷却,在生产中可通过调节乳化液的浓度、温度、压力、流量以及喷射位置,对出口板型和板面质量进行有效的控制,是热轧机组重要的组成部分。热轧机和冷轧机、箔轧机不同,首先是每道次轧制时间很短,其次是热轧机是可逆轧机,这就要求工艺润滑喷嘴开关左右频繁地切换,因此很容易造成系统压力波动而达不到设备要求,而变频控制可有效地缓解这种问题。下面以我院为某厂2400mm铝板带热轧机设计的工艺润滑系统为例,谈谈变频控制在铝板带热轧机工艺润滑系统中的应用。

系统技术参数:

供油流量:13000l/min

过滤流量:16000l/min

工作压力:0.3~0.5MPa

工作介质:乳化液

乳液过滤方式:真空过滤机

净油箱:容积120m3

污油箱:容积180m3

配置方式:地下,净油箱+污油箱

地上,真空过滤机

净油独立冷却、加热循环

根据以上参数,系统配置如下:

供油泵:4500l/min 扬程70m 4台(三台工作,一台备用)

过滤泵:8000l/min 扬程26m 3台(二台工作,一台备用)

冷却、加热循环泵:6000l/min 扬程44m 2台(一台工作,一台备用)

真空过滤机:8000l/min 2台

加热功率:P=CMΔt/h 取Δt=3℃ 则P=1050KW

加热器:160KWx7台=1120KW

冷却器:板式冷却器 热侧进、出口温差Δt=3℃

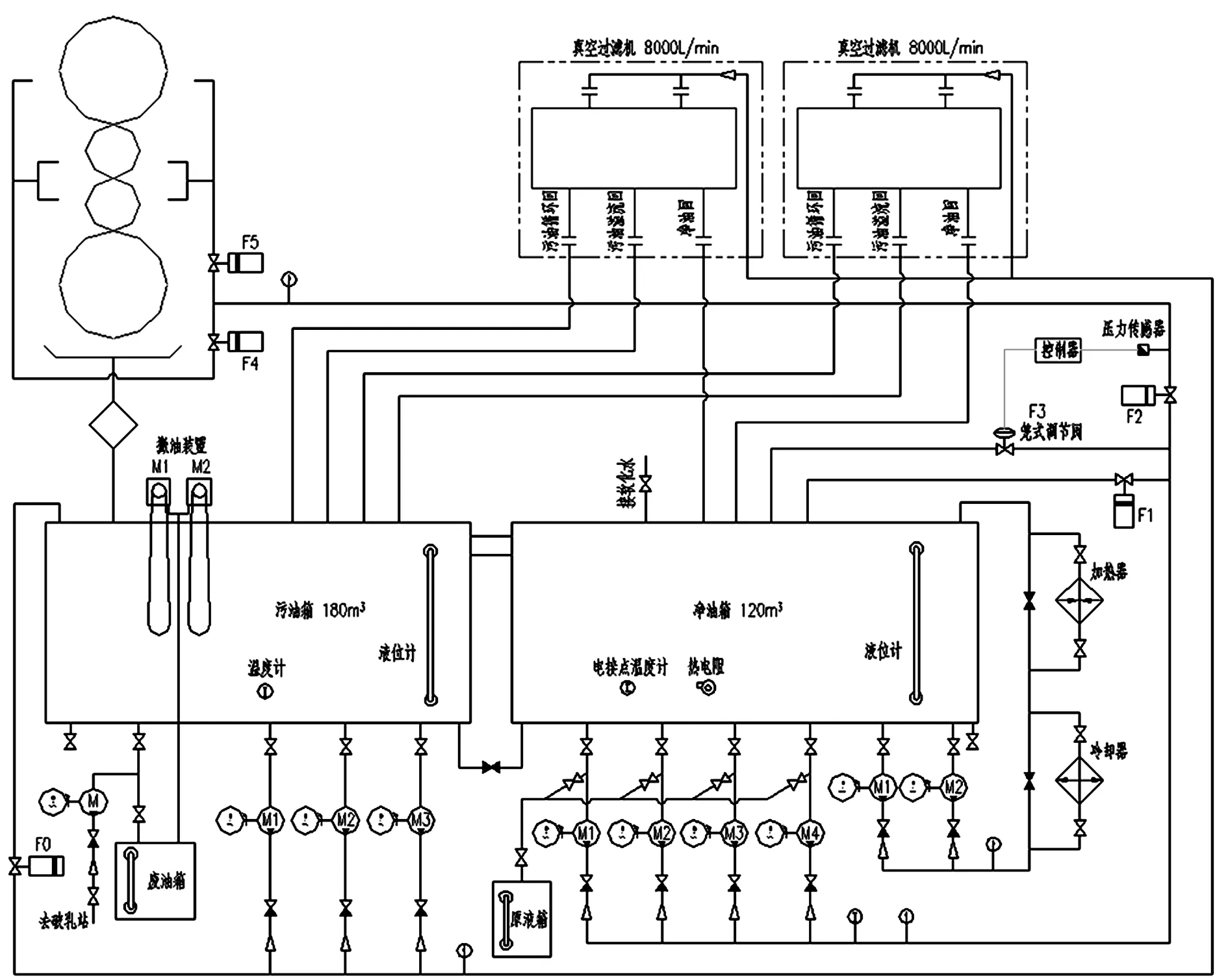

传统的设计方案如图1。

从轧机回流的乳化液进入污油箱后,由两台过滤泵输送至真空过滤机过滤,过滤后的净乳化液流入净油箱,然后由三台供油泵输送到轧机使用,为保证供油温度稳定,由一台冷却、加热泵与油箱热电偶形成闭环控制对乳化液进行循环冷却或加热。此方案中,设有循环阀F1和供油阀F2,压力传感器和笼式调节阀F3形成闭环控制供油压力,阀F4和阀F5与轧制方向形成连锁,控制工艺油左喷还是右喷,当轧机工作时,若不需要供油,则循环阀F1打开,供油阀F2关闭,若需要供油,则循环阀F1关闭,供油阀F2打开,为保证在切换时不造成管路憋压,供油时,供油阀F2打开数秒后关闭循环阀F1,不供油时,循环阀F1打开数秒后关闭供油阀F2。

这种设计在实际应用中存在许多问题,尤其对于热轧机这种大流量系统,气动蝶阀和笼式调节阀的通径都比较大,阀的动作时间也就相对较长,而热轧机在轧制过程中会频繁的开关乳化液,这就会因为阀的反应迟缓而造成系统管路振动和憋压,时间一长系统的管路连接件就会松动造成泄漏,阀门也会经常损坏。因为阀的反应迟缓,还会造成系统喷液和关液不及时而影响板带材质量。在以往的轧机中我们做过试验,从喷乳液信号发出到喷嘴喷出乳液的时间大约需要4~5秒钟,要稳定到设定压力则还需要3~4秒钟。如果工作时供油阀F2始终打开,用左喷阀F4和右喷阀F5来控制系统喷液和关液,则从喷乳液信号发出到喷嘴喷出乳液的时间大约需要2~3秒钟,但要稳定到设定压力则还是需要3~4秒钟,但这种工作方式系统管路振动和憋压非常严重。

图1

在这次2400mm热轧机工艺润滑系统的设计中,为了解决传统设计的缺陷,我们将供油泵电机采用变频控制,与压力传感器形成闭环控制系统供油压力,用三通阀作供油和循环的切换,用笼式调节阀作压力缓冲调节。设计方案如图2。

图2

此方案中,用变频电机作为主要调压手段,变频电机的响应速度较快,一般从压力设定至稳定到目标值的时间不超过两秒钟,尤其是与笼式调节阀的配合使用,可大大减小系统压力的波动。工作时系统由低压力升到高压力,只需变频电机升速即可,系统由高压力降到低压力,单凭变频电机的降速是远远不够的,泵出口的高压油必须有地方排泄,这时笼式调节阀就起到了关键的作用,通过PLC控制,笼式调节阀快速开启一定的开口,对系统可以起到旁通泄油的作用,而且还对泵起到保护的作用,可有效降低变频电机的变频幅度。此方案在实际应用中,发现三通阀是影响系统响应速度的重要元件,因为该系统流量大,三通阀的体积也非常庞大,三通阀的动作也就非常缓慢,而与它同管径的蝶阀的动作就快得多,所以,经过反复调试,我们采用如下控制方式:操作台设“系统供油/系统循环”开关一个,用于控制三通阀F1的动作,设“轧机供油开/轧机供油关”开关一个,用于控制阀F4和阀F5。当轧机正常轧制时,开关“系统供油/系统循环”切换到“系统供油”状态,此时三通阀F1与主油路接通,若轧机需要喷乳液,则开关“轧机供油开/轧机供油关” 切换到“轧机供油开”,此时阀F4或阀F5打开(是打开阀F4还是打开阀F5是由轧制方向决定的,一般乳化液是喷在带材入口侧,也有的轧机要求两侧同时喷),若轧机要停止喷乳液,则开关“轧机供油开/轧机供油关” 切换到“轧机供油关”,此时阀F4和阀F5关闭;当轧机长时间不工作时,开关“系统供油/系统循环” 切换到“系统循环”状态,此时三通阀F1与循环油路接通。另外,在工作状态中,笼式调节阀F3在PLC的控制下,始终都有一个固定小开口,在状态切换或系统由高压力降到低压力时,为防止系统憋压,PLC控制笼式调节阀F3先快速开启一个较大的开口,然后渐变为一个固定小开口。在实际应用中我们发现,用这种变频电机的控制方式,从喷乳液信号发出到喷嘴喷出压力稳定的乳液的时间只需2秒钟,而且在开关切换的过程中压力冲击很小,系统压力过渡平稳,有效的延长了泵和阀的使用寿命,管路的泄漏也不再出现。另外,电机的能耗也大大降低了。

实际上,在此方案中,设置三通阀F1并没有实际意义。若将三通阀F1去掉,则控制更简单,我们只需在操作台设置“系统供油/系统循环” 一个开关即可。当轧机正常轧制时,开关“系统供油/系统循环” 切换到“系统供油”状态,此时阀F4或阀F5打开,若轧机要停止喷乳液,则开关“轧机供油开/轧机供油关” 切换到“轧机供油关”,此时阀F4和阀F5关闭。这样,更降低了制造和维护成本。

总之,变频控制在铝板带热轧机工艺润滑系统中的成功应用,不但解决了工艺润滑系统中压力波动问题,而且降低了成本和能耗,这种技术具有较好的推广价值,也为我们日后的设计提供了参考。

[1] 上海大屯2400mm四辊热轧机组合同技术附件