G80Cr4Mo4V钢角接触球轴承套圈锻件辗扩工艺改进

吴玉成,刘明,付中元,王教翔

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

G80Cr4Mo4V钢具有高强度、高硬度和好的高温下尺寸稳定性以及优良的接触疲劳性能,广泛应用于航空发动机主轴轴承。由于Cr,Mo和V等合金元素的加入,会与C形成多种碳化物,从而显著提高G80Cr4Mo4V钢的强度和硬度。但这些碳化物带来良好力学性能的同时也会降低其热加工性能,如G80Cr4Mo4V钢锻造过程中的热加工区间较窄,不规则的锻造变形使局部多条碳化物带重叠并导致局部碳化物聚集等问题。国外M50钢(等同于G80Cr4Mo4V钢)的锻造工艺早已成熟并已广泛应用,虽然我国G80Cr4Mo4V钢轴承也广泛应用,但G80Cr4Mo4V钢航空发动机轴承仍存在使用寿命低的问题。套圈锻造工艺对轴承使用寿命有显著的影响,随着航空工业的发展,对轴承使用寿命及可靠性提出了更高的要求,因此,亟需对现有轴承套圈锻造工艺进行优化,进而提高轴承使用寿命。

1 原材料

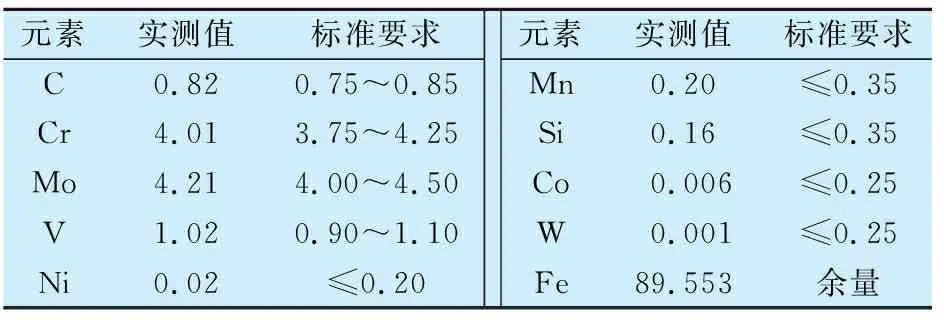

原始棒料采用G80Cr4Mo4V钢,执行标准为GJB 9659—2019《航空发动机用高温轴承钢G80Cr4Mo4V规范》。棒料采用真空感应+真空自耗的方式双真空冶炼,经热轧退火、磨光后交付。化学成分标准要求及实测值见表1。

表1 G80Cr4Mo4V 钢化学成分的质量分数Tab.1 Mass fraction of chemical composition for G80Cr4Mo4V steel %

2 原锻造工艺

2.1 工艺流程

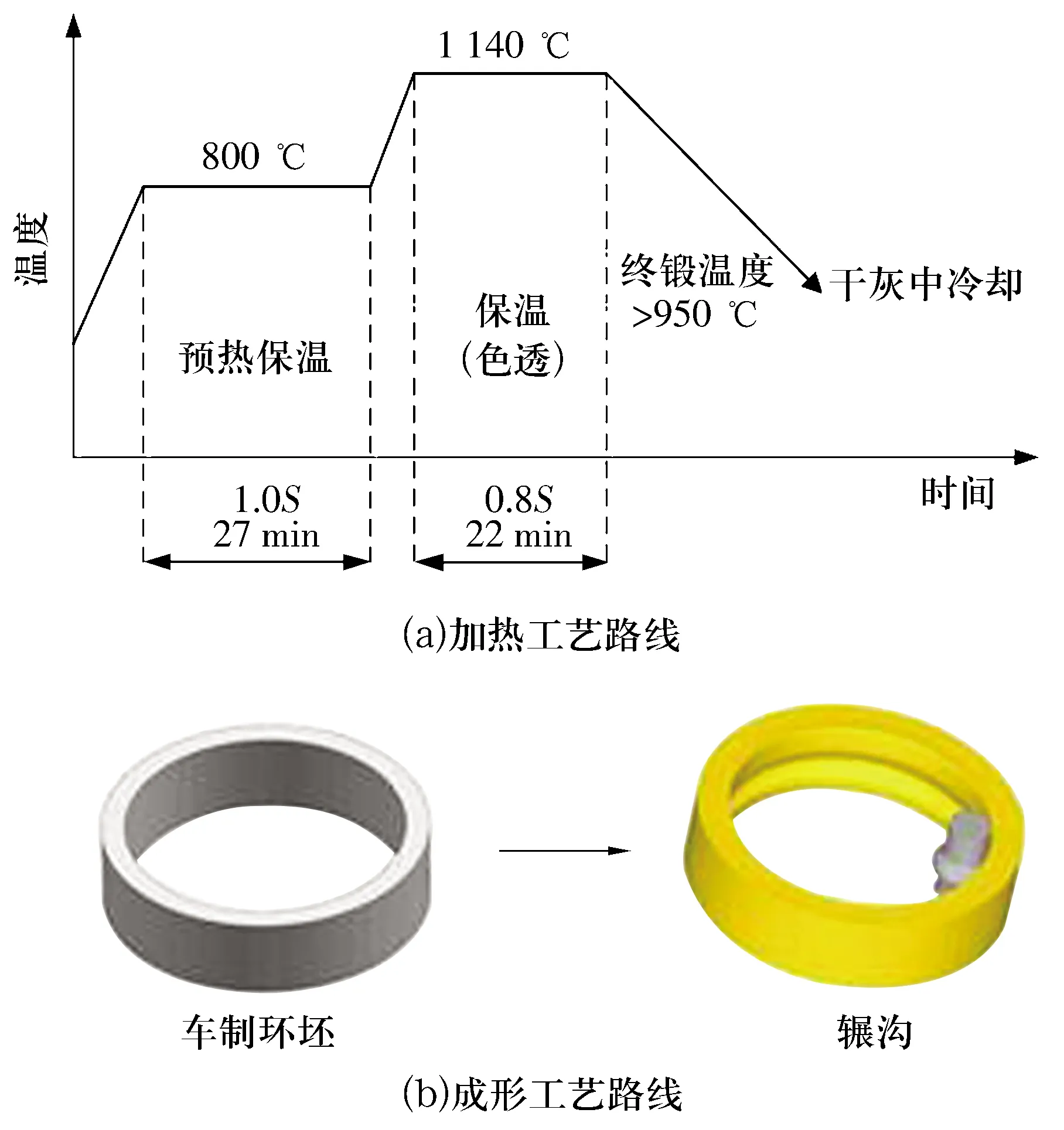

以某航空发动机用角接触球轴承外圈为例,原工艺路线为预热、高温加热、镦粗、冲孔、冲连皮、反炉加热、辗扩及灰冷,如图1所示,图中S表示有效壁厚。

图1 外圈原锻造工艺Fig.1 Original forging process of outer ring

2.2 存在的问题

原锻造工艺(简称原工艺)存在以下问题:需两次或两次以上加热,脱碳氧化层较深,局部存在较大晶粒;沟道采用车削加工,加工位置流线被切断,导致沟道表面流线露头,成为表面疲劳失效裂纹源,降低了零件疲劳寿命。

3 改进后的锻造工艺

新锻造工艺(简称新工艺)路线为车制环坯、预热、高温加热、辗扩及灰冷,如图2所示。与原工艺相比,新工艺省去镦粗和冲孔工序,增加了车制环坯工序。

图2 外圈新锻造工艺Fig.2 New forging process of outer ring

新工艺使用CA6140A车床进行环坯车加工,热轧棒料中疏松、偏析等缺陷均产生在棒料心部。采用车制环坯的加工方式可有效去除棒料心部的暗斑、白点、疏松、偏析缺陷,避免将原料缺陷带入锻造加工及成品零件中。

新工艺辗扩设备与原工艺相同,均为D51-250CY辗扩机,辗扩成形不允许返炉加热,且需均匀施加轧制力,保证均匀变形。用测温枪测环坯辗扩前后工件温度,保证辗扩温度不低于950 ℃(终锻温度),辗压轮及芯轴预热(150±10)℃。

4 改进后的效果

4.1 锻件实物及尺寸

新工艺辗扩后外圈锻件热态及冷态实物如图3所示,由图可知,热态及冷态的锻件表面无折叠、飞边、毛刺及端面凹坑等宏观质量缺陷,表面质量合格。新工艺和原工艺采用相同辗扩设备完成最终成形,尺寸精度一致,新工艺外圈留量由原工艺的单边1.5 mm减小为单边1 mm。

图3 新工艺辗扩后外圈锻件实物图Fig.3 Physical drawing of forging for outer ring after rolling by new technology

4.2 无损检测

新工艺锻件粗车后采用ScanMaster设备进行水浸超声检测,其检测精度为φ0.4 mm-10 dB平底孔当量,结果(图4)无异常。

图4 水浸超声检测Fig.4 Water immersion ultrasonic testing

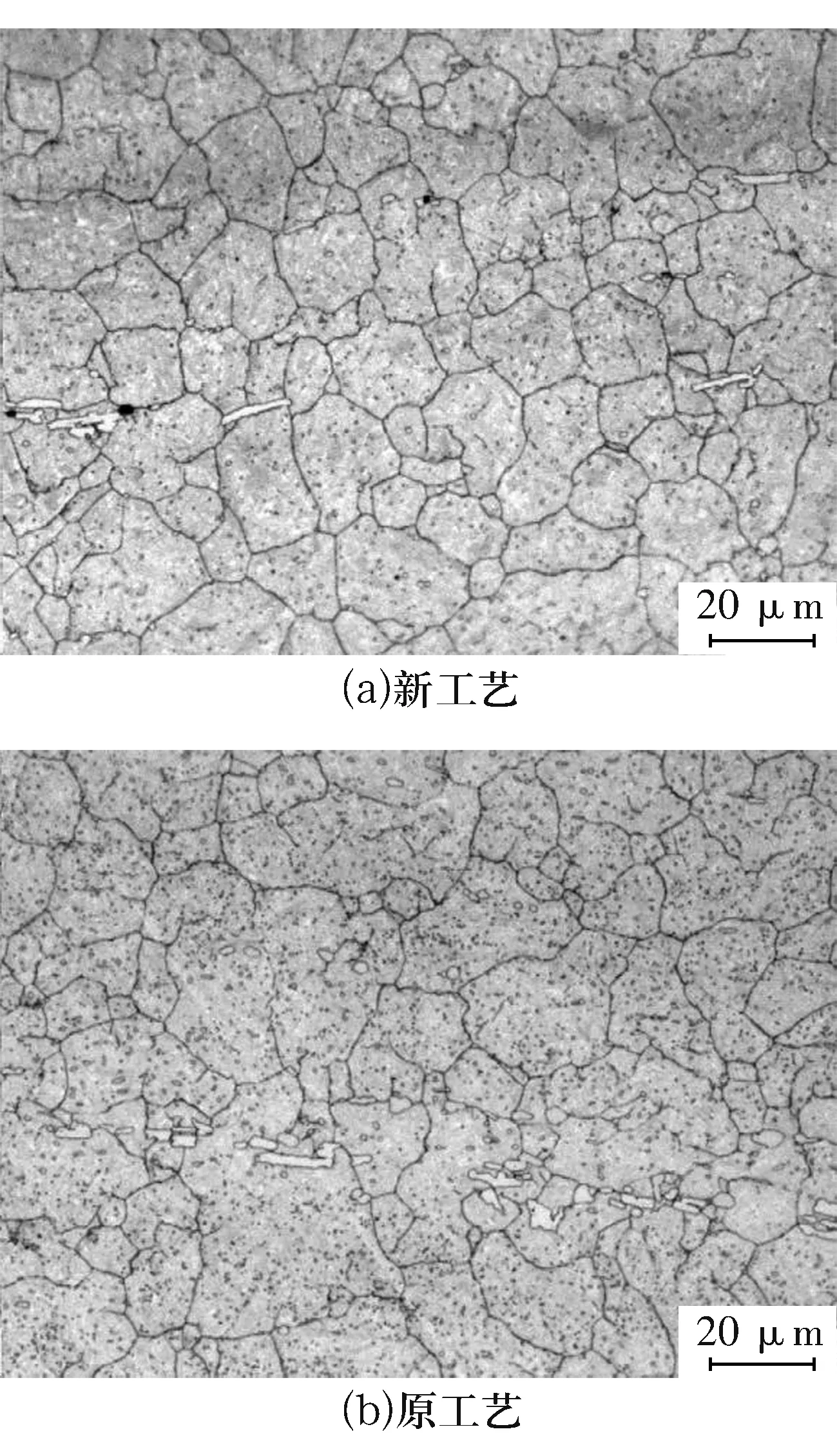

4.3 晶粒度

外圈锻件淬火后按GB/T 6394—2017《金属平均晶粒度测定方法》进行评级(图5),新工艺晶粒度8.5级,原工艺晶粒度8.0级,均满足7级或者更细的标准要求,但原工艺锻件局部位置存在异常的大尺寸晶粒。新工艺缩短了工艺流程,环坯有效壁厚小于棒料有效壁厚,高温区域总保温时间减少约55 min,降低了晶粒长大倾向,所以新工艺晶粒尺寸相对一致且更细小。

图5 外圈锻件淬火后的晶粒度Fig.5 Grain size of forging for outer ring after quenching

4.4 脱碳层

外圈锻件脱碳层厚度如图6所示,由于新工艺减少了锻造次数,只需一次加热就能完成,脱碳层深度从0.83 mm减小到0.54 mm,脱碳层深度较原工艺减小了约1/3,为后续的车削工序减小了加工余量,降低了生产成本。

图6 外圈锻件的脱碳层Fig.6 Decarburization layer of forging for outer ring

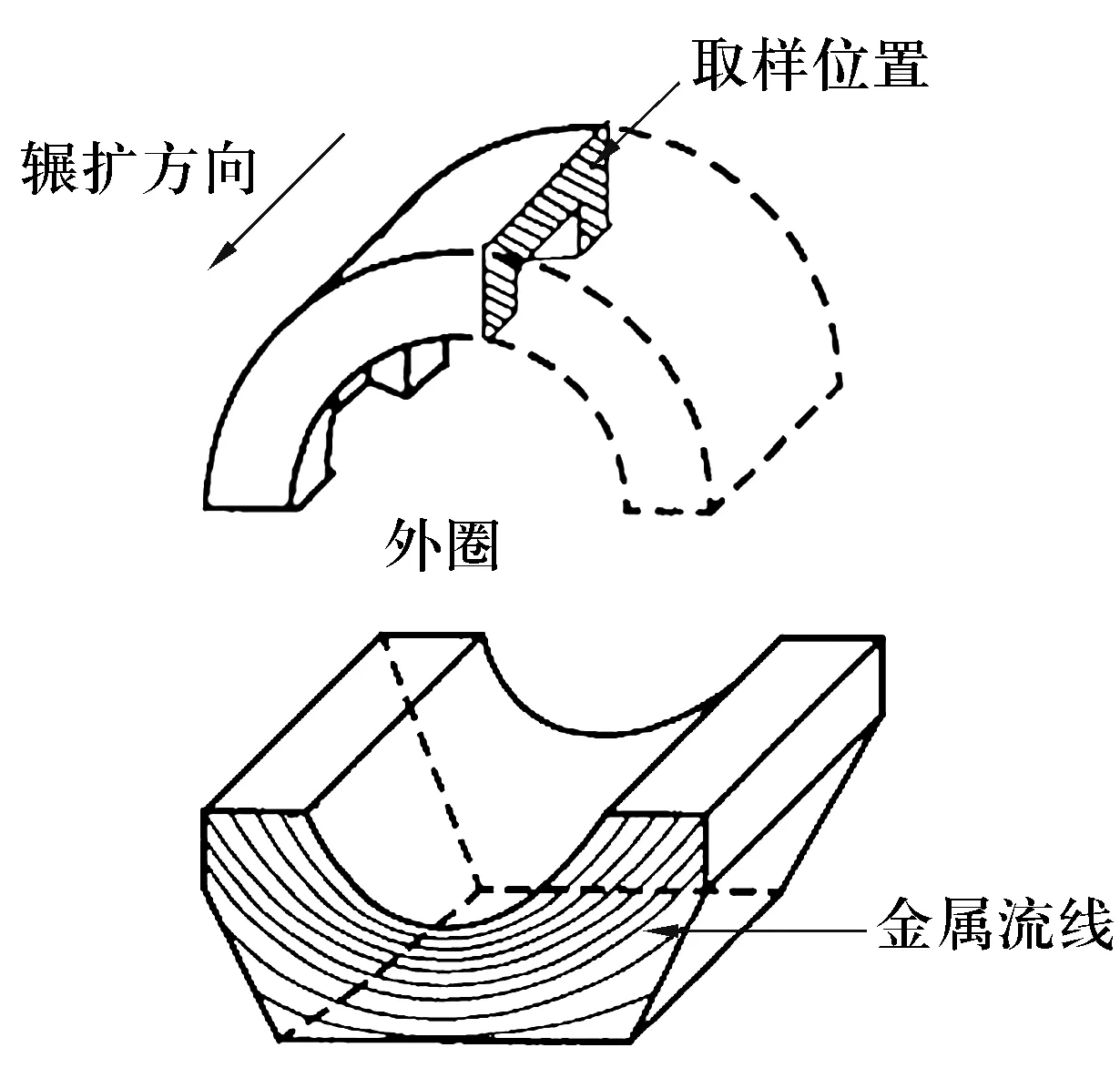

4.5 金属流线

按图7所示位置,对锻造外圈取样检测金属流线,并对金属流线形貌及分布进行分析评价。

图7 外圈锻件金属流线取样位置及示意图Fig.7 Sampling postion and diagram of metal flow line of forging for outer ring

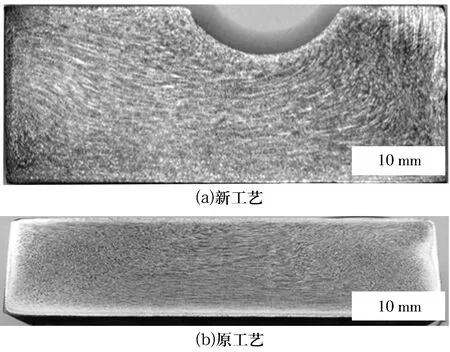

新工艺外圈锻件取样酸洗后流线分布如图8a所示,金属流线沿沟道呈有序放射性分布,沟道底部流线致密,沿沟道至边沿逐渐形成均匀散开的流线,未出现涡流和紊乱现象。图8b为原工艺外圈锻件车削后的沟道,锻件金属流线分布不规则,导致外圈车削后金属流线被切断,部分外圈疲劳剥落失效都发生在沟道金属流线露头的位置。

图8 外圈锻件金属流线Fig.8 Metal flow line of forging for outer ring

4.6 碳化物分布

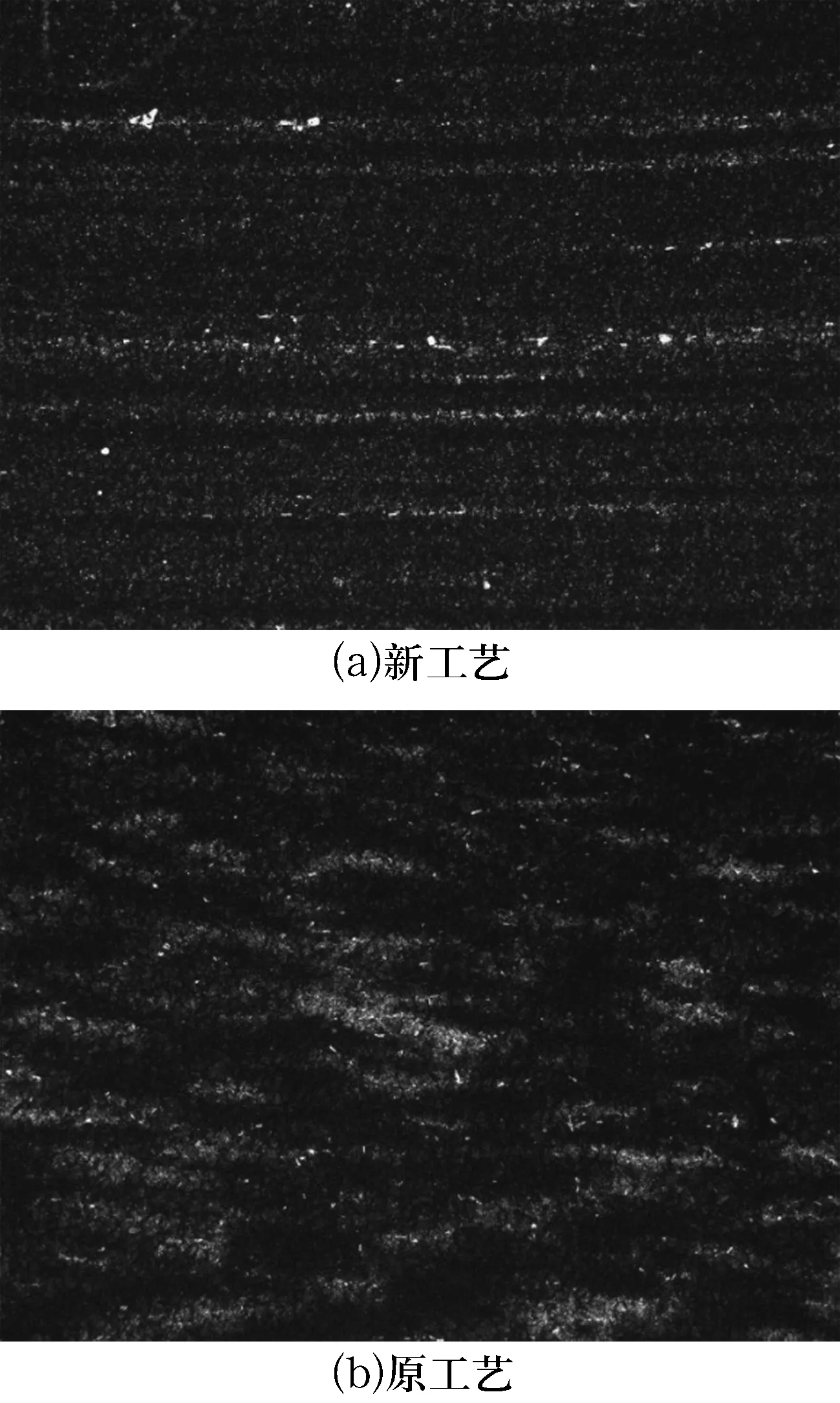

外圈锻件碳化物分布如图9所示,新工艺外圈锻件碳化物均呈带状分布,条线清晰;而原工艺外圈锻件受镦粗、冲孔及辗扩等多次复杂变形的影响,碳化物由沿棒材轧制方向变为不规则分布,碳化物带存在弯曲、重叠、聚集等现象。在轴承服役过程中交变载荷的应力作用下,碳化物聚集位置(如外圈沟道表面)易发生疲劳剥落,导致轴承早期疲劳失效。

图9 外圈锻件碳化物分布(100×)Fig.9 Carbide distribution of forging for outer ring

5 结束语

新工艺采用单火次锻造加工外圈,解决了原工艺锻件金属流线控制的难题,缩短了锻件加工流程,提高了锻件质量,锻件表面及内部质量均满足相关标准和技术要求。采用原工艺加工的轴承寿命约为1 000 h,而采用新工艺加工的轴承已完成50 h性能试验及697 h等效加速寿命试验(试验轴承承受30 kN的载荷,等效寿命约为10 000 h)。该工艺还可以扩展应用到其他轴承钢类锻件。