轮毂轴承外圈凸缘安装面凹度设计

崔海峰,童慧,马洪启

(泛亚汽车技术中心有限公司,上海 200120)

1 概述

汽车轮毂轴承在车辆行驶过程中主要起引导车轮转动和支承车身的作用,随汽车行业排放标准的日趋严格,对紧凑化、轻量化和免维护的轮毂轴承需求日益增加。第三代轮毂轴承特殊的内外侧双凸缘设计使其可以直接通过紧固件与转向节和刹车盘连接,结构更加紧凑,免去了复杂的压装工序,维护方便,应用越来越广泛[1]。

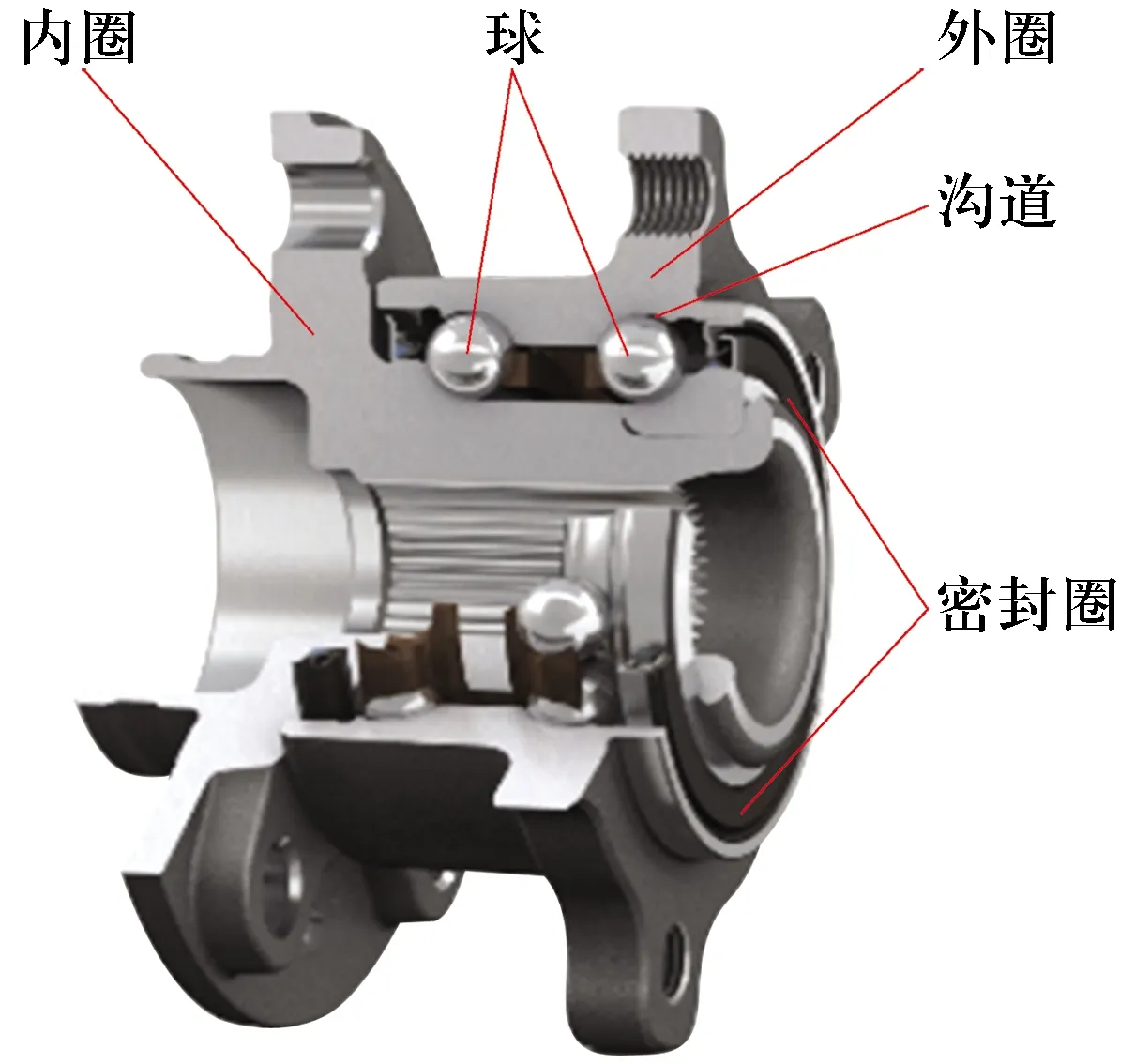

某第三代轮毂轴承(图1)在使用中产生异常噪声,拆解发现轴承外沟道出现剥落(图2),现对其故障原因进行分析,并进行相应的改进设计。故障轴承主要结构参数为:外圈凸缘外径140 mm,凸缘螺栓孔中心圆直径105 mm,单列球数13,内圈和芯轴沟道直径7.45 mm,外圈沟道直径7.56 mm,钢球沟间距19 mm。

图1 第三代轮毂轴承结构图Fig.1 Structure diagram of third-generation hub bearing

图2 外沟道剥落图Fig.2 Spalling diagram of outer groove

2 改进设计

轮毂轴承安装示意图如图3所示,外侧与刹车盘连接,内侧通过螺栓紧固在转向节上。当受到螺栓夹紧力时,靠近外圈凸缘的密封圈安装面和沟道会发生变形,引起应力集中,从而导致沟道剥落,使轴承异常振动,产生噪声[2-5]。外圈凸缘密封圈安装面变形也会使密封圈和安装面配合变差,影响轴承密封,外界污染物和水的侵入也会引起噪声。

1—制动盘;2—轴承;3—转向节;4—紧固螺栓图3 轮毂轴承安装示意图Fig.3 Installation diagram of hub bearing

通过分析可对轴承外圈凸缘进行凹度设计,如图4所示,螺栓紧固使外圈凸缘与转向节安装面贴合,使凹度减小或消失。本文基于有限元软件MSC.MARC分析受夹紧力时外圈凸缘、螺栓和转向节的变形,以确定最佳外圈凸缘安装面凹度。

图4 轴承外圈凸缘安装面凹度示意图Fig.4 Diagram of concavity of mounting surface of bearing outer ring flange

3 有限元分析

3.1 有限元模型

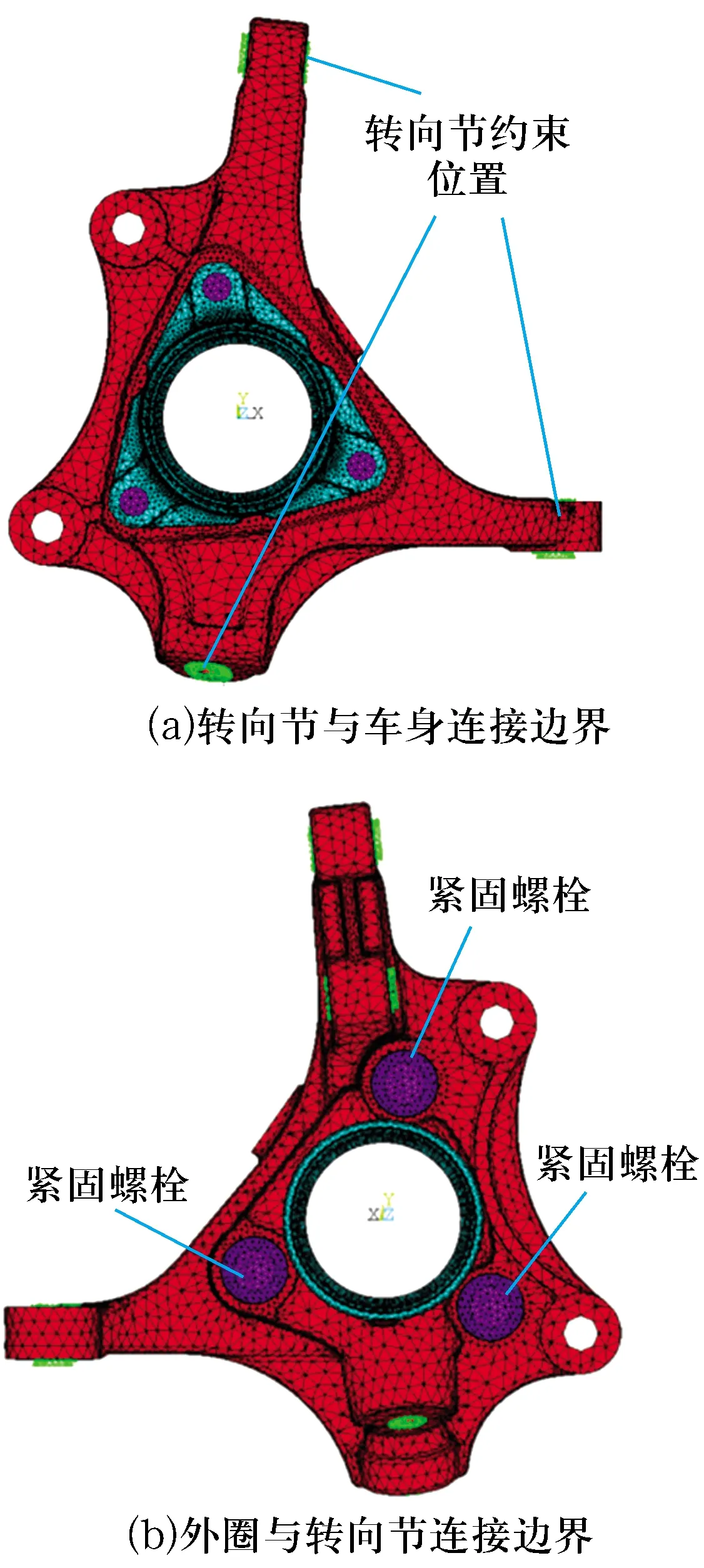

轮毂轴承内圈和球对研究无显著影响,建模时可忽略。通过商用软件CATIA 建立轴承外圈、螺栓和转向节三维模型(图5),并用MSC.MARC对其进行网格划分(图6)。球与沟道之间的接触应力较大,通常对沟道进行感应加热处理来提高局部硬度,因此将沟道分成沟道表面A区(硬化区域)和沟道表面以下B区(非硬化区域)。采用四面体网格划分,网格划分后节点数为103 000,网格数为255 000。网格单元每个节点都具有3个方向的平移自由度。在车辆实际运行时,转向节通过螺栓连接在车身上,建模时将螺栓作为固定边界(图6a),外圈通过3个螺栓连接在转向节上,螺栓拧紧力矩为180 N·m(图6b)。

图5 轴承外圈、螺栓和转向节三维模型Fig.5 3D model of bearing outer ring, bolts and steering knuckle

图6 轴承外圈、螺栓、转向节网格划分和边界条件Fig.6 Meshing and boundary conditions of bearing outer ring, bolts, steering knuckle

3.2 结果分析

分析凹度分别为0,10,20,30,40,50 μm时外圈沟道和密封圈安装面的变形,选取对轴承性能影响较大的4个位置(图7)进行分析:P1为外侧密封圈安装后接触面中心位置,P2为外侧沟道与钢球的接触位置,P3为内侧沟道与钢球的接触位置,P4为内侧密封圈安装后接触面中心位置。

图7 变形量关注点Fig.7 Deformation concerns

不同凹度下P1,P2,P3,P4位置的变形如图8所示:1)P1,P2位置变形类似,呈正三角形,P3近似呈圆形,P4呈倒三角形。这是由于P1,P2位于凸缘外侧,P4位于凸缘内侧,P4与P1,P2变形相反,而P3位于凸缘正下方,该位置壁较厚,变形量较小。2)当凹度为0 μm时,4个位置变形均为最大,当凹度由0逐渐增加到50 μm时,4个位置形状逐渐趋于圆形,变形较小,说明凹度对改善外圈安装变形具有重要作用。

图8 不同凹度下P1,P2,P3,P4位置的变形Fig.8 Deformation of P1,P2,P3,P4 position under different concavities

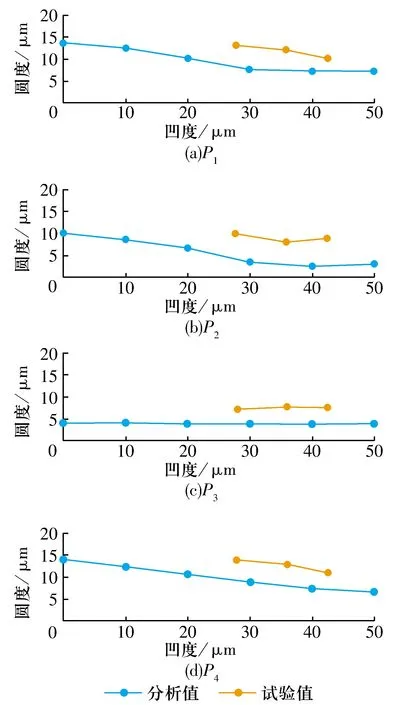

定义圆度值为截面形状的最大外切圆半径和最小内切圆半径之差,用来量化分析凹度对P1,P2,P3,P4位置变形的影响,圆度值随凹度的变化如图9所示:1)P1,P2位置凹度为0~30 μm时,圆度值逐渐减少,凹度为30~50 μm时,圆度值趋于稳定。2)P3位置由于壁较厚,圆度值几乎不变。3)P4位置圆度值随凹度增大而减小。综上,该轴承外圈凸缘安装面最佳凹度为30~50 μm。

图9 P1,P2,P3,P4位置圆度值随凹度的变化曲线Fig.9 Change curve of roundness value at P1,P2,P3,P4 position with concavity

4 试验验证

为验证上述分析的可靠性,选取实测凹度分别为27.9,36.1,42.6 μm的3套轴承,通过螺栓紧固到转向节上,测量圆度值变化,结果如图9所示,与有限元分析结果的变化趋势一致,说明了上述分析的正确性。改进轴承装车后,未出现异常噪声问题。

5 结束语

针对某轮毂轴承运行过程中出现噪声的问题,分析其主要原因为受螺栓夹紧力时靠近外圈凸缘密封圈安装面及沟道产生变形,造成密封性能变差和沟道剥落,使轴承失效。提出在外圈凸缘安装面进行凹度设计,并基于MSC.MARC建立有限元模型分析不同凹度下外圈密封圈安装面和沟道的变形,得到该轴承外圈凸缘安装面最佳凹度为30~50 μm。但研究中未分析凹度对轴承振动的影响,后续有待进一步研究。