基于交流通电的钢球微细裂纹电磁检测方法

刘伯承,唐健,王荣彪,康宜华,余平

(1.华中科技大学,武汉 430074;2.数字制造装备与技术国家重点实验室,武汉 430074;3.精进电动科技(正定)有限公司,河北 正定 050800)

随着工业现代化进程的不断深入,我国基础建设得到长足发展,轴承行业发展迅猛,同时也对工业生产提出高速、高精的发展要求。钢球作为轴承的重要零件,其质量对轴承的精度、传动性能和使用寿命有着重要影响[1]。在高速重载工况下工作时,钢球表面缺陷会影响其工作精度、使用寿命等[2],并造成裂纹的逐步扩大,导致轴承失效,造成重大安全事故。因此,钢球在出厂前必须进行裂纹检测。

目前,国内钢球检测大多采用人工目视检测方法,检测效率低且容易产生漏检和误报,长时间在强光下工作对工人眼睛伤害也较大[3];涡流检测法对钢球表面麻点等缺陷不敏感,且设备昂贵,维护成本高;光电检测法采用单点检测,效率较低;机器视觉法对图像采集的精度要求高,且只能检测到表面裂纹和麻点,无法检测次表面缺陷;超声检测法需要使用耦合剂且对试件形状有一定要求,钢球表面为曲面,利用超声检测时存在波形信号接收误判的问题[4-8]。

针对以上钢球缺陷检测方法的诸多问题,提出了一种基于交流通电测磁的钢球表层微细裂纹检测方法,采用交流通电方式提高表面缺陷检测的灵敏度,选用高灵敏度隧道磁敏电阻(TMR)传感器进行不同方向缺陷的同时检测,通过机械手配合钢球的旋转运动确保全覆盖检测,从而实现钢球表面的自动化无损检测。

1 钢球交流通电的电磁检测原理

1.1 钢球缺陷特点

对于大型钢球,其成形大多要经过冷镦、热镦、锻造等工序。由于原材料存在缺陷或者加工过程中操作不当等原因,钢球表面或者近表面会产生线状裂纹,主要以表面裂纹、折叠裂纹的形式存在。

1.2 钢球通电测磁检测机理

钢球表面为球面,裂纹不存在方向性。检测过程中,当通电电流确定时,裂纹相对于电流存在方向性。

1.2.1 交流通电漏磁检测原理

根据安培定律,对导电导磁材料通电时电流周围会感应出磁场,感应磁场对工件进行磁化。当工件表面存在裂纹时,裂纹周围会产生漏磁场,通过TMR传感器检测漏磁场进而判断缺陷存在。交流通电漏磁检测原理如图1所示。稳恒电流源产生的磁场可以通过安培环路定理描述,即

图1 交流通电漏磁检测原理图Fig.1 Diagram of AC energization leakage magnetic detection

式中:B为磁感应强度;dl为沿环路的线积分;μ0为真空磁导率;I为环路总电流。

电流密度会影响产生磁场的磁场强度,且电流方向与磁场方向满足右手螺旋定则[9]。

1.2.2 交流通电磁场扰动检测原理

根据毕奥-萨伐尔定律,对导电材料通电,形状规则导体表面空气中的磁场分布是连续、均匀的。当导体表面或内部有缺陷,电流在流经缺陷处时流向会发生扰动、电流密度改变(图2),进而导致导体外部磁场的变化,用TMR传感器可检测到因电流扰动导致的磁场变化[10]。

图2 交流通电扰动检测原理图Fig.2 Diagram of AC energization and disturbance detection

1.2.3 缺陷方向性分析

实际检测过程中,钢球缺陷相对于通电电流可能沿任意方向,需要考虑不同方向下缺陷的检出能力。当缺陷与电流方向平行时(图1),漏磁场达到最大,扰动磁场可忽略;当缺陷与电流方向垂直时(图2),扰动磁场达到最大,漏磁场可忽略;当缺陷与电流方向呈一定夹角时,缺陷磁场信号由漏磁场与扰动磁场共同作用。

工件通交变电流时,由于趋肤效应,电流在工件横截面上的分布不均匀,钢球表面的电流密度大于中心的密度,磁场明显地聚集在表层,且交变电流的频率越高,趋肤效应越明显[11]。因此,为提高钢球表面及近表面缺陷的检测灵敏度,适应不同方向的裂纹检测,提出了基于交流通电测磁的钢球表层微细裂纹检测方法。

2 钢球微细裂纹检测方法

2.1 裂纹检测可行性分析

为分析钢球表面缺陷的磁场分布,使用COMSOL软件进行有限元频域仿真,模型选择直径50 mm的GCr15钢球,钢球上刻有2个深度为h(取50,75,100 μm),宽度为100 μm,长度对应圆心角为45°的刻槽,刻槽1方向平行于电流方向,刻槽2方向垂直于电流方向。

钢球两端通10 A,2 kHz的交流电,在距离钢球表面0.1 mm的面上设置如图3所示的扫描路径。沿扫描路径切线方向提取磁场信号,得到的切向磁感应强度Bt如图4所示,由图可知:在光滑表面,磁场分布均匀;经过刻槽1时,感应磁场开始变化并产生漏磁场,波形出现一个单峰,磁场磁感应强度在刻槽正上方达到最大,且刻槽越深,磁感应强度越大;经过刻槽2时,电流扰动导致磁场变化,波形在刻槽2两端出现2个波峰,在刻槽2中间形成1个波谷,刻槽越深,磁感应强度越大。

图3 检测钢球示意图Fig.3 Detection diagram of steel balls

图4 经过刻槽的切向磁感应强度分布Fig.4 Distribution of tangential magnetic induction intensity after notch

10 A,2 kHz电流源下的背景磁场幅度大约为80 μT,缺陷处磁感应强度峰峰值最大为30 μT,且磁感应强度随着传感器提离值的增大迅速衰减[12],常规的感应线圈、霍尔元件均不适用。而TMR传感器的分辨率可达0.01 μT,相较于霍尔传感器、各向异性磁电阻(AMR)传感器、巨磁电阻(GMR)传感器,TMR传感器具有更宽的线性范围以及良好的温度稳定性[13],可满足钢球缺陷微弱磁场的检测需求。

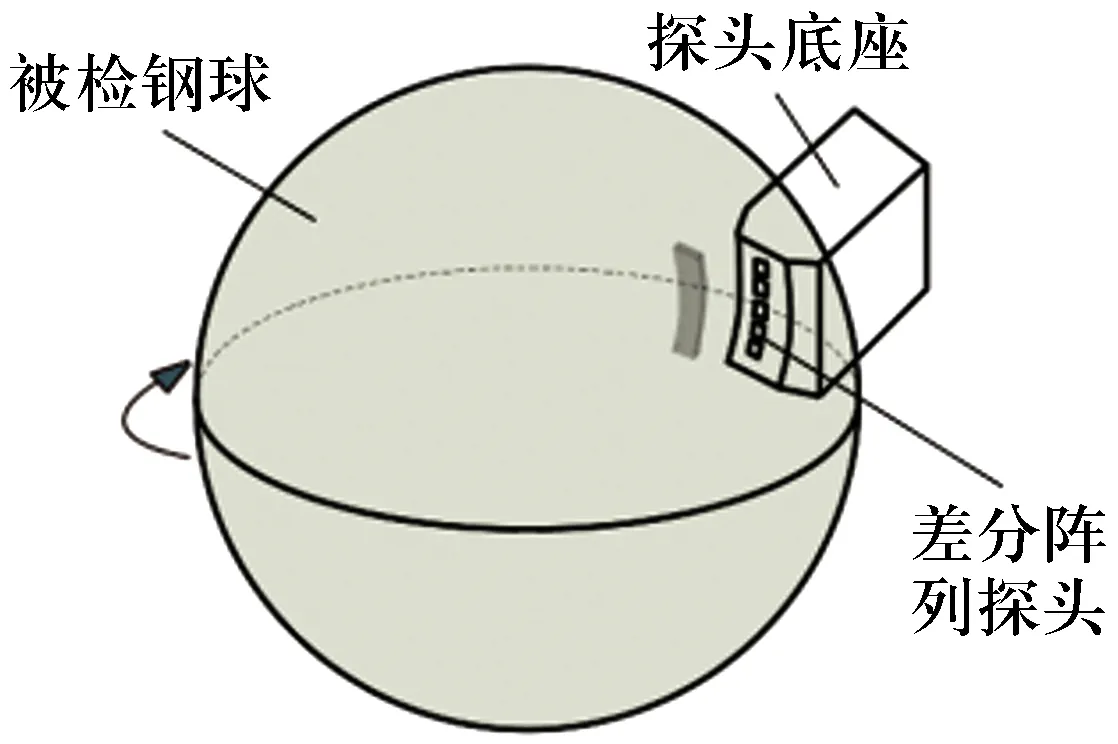

2.2 差分阵列探头设计

为适应钢球的曲面,选用3 mm×3 mm的TMR4005传感器,采用8个非屏蔽高灵敏度隧道磁电阻传感元件组成双路推挽式惠斯通全桥结构(图5)。当电阻元件R2,R4随磁场增大而增大时,R1,R3随磁场增大而减小,惠斯通电桥对外加磁场沿传感器敏感方向的梯度值提供差分电压输出,增大了输出电压信号。TMR4005传感器内部为双路电桥连接,可输出2个检测通道,为降低噪声干扰、提高信噪比,消除背景磁场,2个相邻的通道差分输出1个检测通道。由于单点TMR传感器的覆盖范围很小,设计了弧形条阵列探头(图6),沿弧线方向布置5个传感器,覆盖宽度15 mm,输出5个检测通道[14-15]。

图5 推挽式惠斯通全桥结构图Fig.5 Diagram of push-pull Wheatstone full bridge structure

图6 差分阵列探头结构示意图Fig.6 Structure diagram of differential array probe

3 激励电流的参数优化

3.1 交流电频率对磁感应强度的影响

通过仿真研究激励频率对磁感应强度测量的影响。选取宽度b、深度h均为100 μm,长度对应圆心角θ为45°的刻槽模型。在钢球两端通10 A及不同频率(0.1,0.5,2,5 kHz)的交流电,记录不同频率下磁感应强度Bt的变化,结果如图7所示。对于刻槽1,磁化后在裂纹处产生漏磁场,随着频率增大,交变电流在钢球内部感生出涡流,感生涡流感应出的磁场反作用于激励电流感应出的磁场,磁感应强度逐渐减小,因此交流电频率不宜过高;对于刻槽2,磁感应强度主要为电流流经裂纹时发生的扰动导致的外部磁场变化,随着交流电频率增加,趋肤效应导致电流集中在钢球表面,磁感应强度逐渐增大。综合考虑2种方向的检测效果,选取交流电频率为2 kHz。

图7 磁感应强度Bt与交流电频率的关系Fig.7 Relationship between Bt and AC frequency

3.2 电流强度对磁感应强度的影响

钢球两端分别通2 kHz及不同强度(2,4,6,8,10 A)的交流电,记录不同强度下磁感应强度Bt的变化,结果如图8所示。随着激励电流强度的增加,磁感应强度也随之增大,且在一定条件下随激励电流呈线性关系增大。

图8 磁感应强度Bt与电流强度的关系Fig.8 Relationship between Bt and AC intensity

然而,激励电流过大容易烧伤钢球,产生焦耳热从而影响检测信号,综合考虑,选择10 A的交流激励电流。

4 钢球交流通电测磁检测系统

4.1 钢球表面展开机构

钢球表面展开是钢球检测的基础,确保检测探头能够对钢球表面进行全检测,不存在检测盲区,还要求降低重复检测率,提高检测效率。同时,为保证检测时探头提离值近零且保持恒定,实现非接触检测,对扫查机构的要求很高。

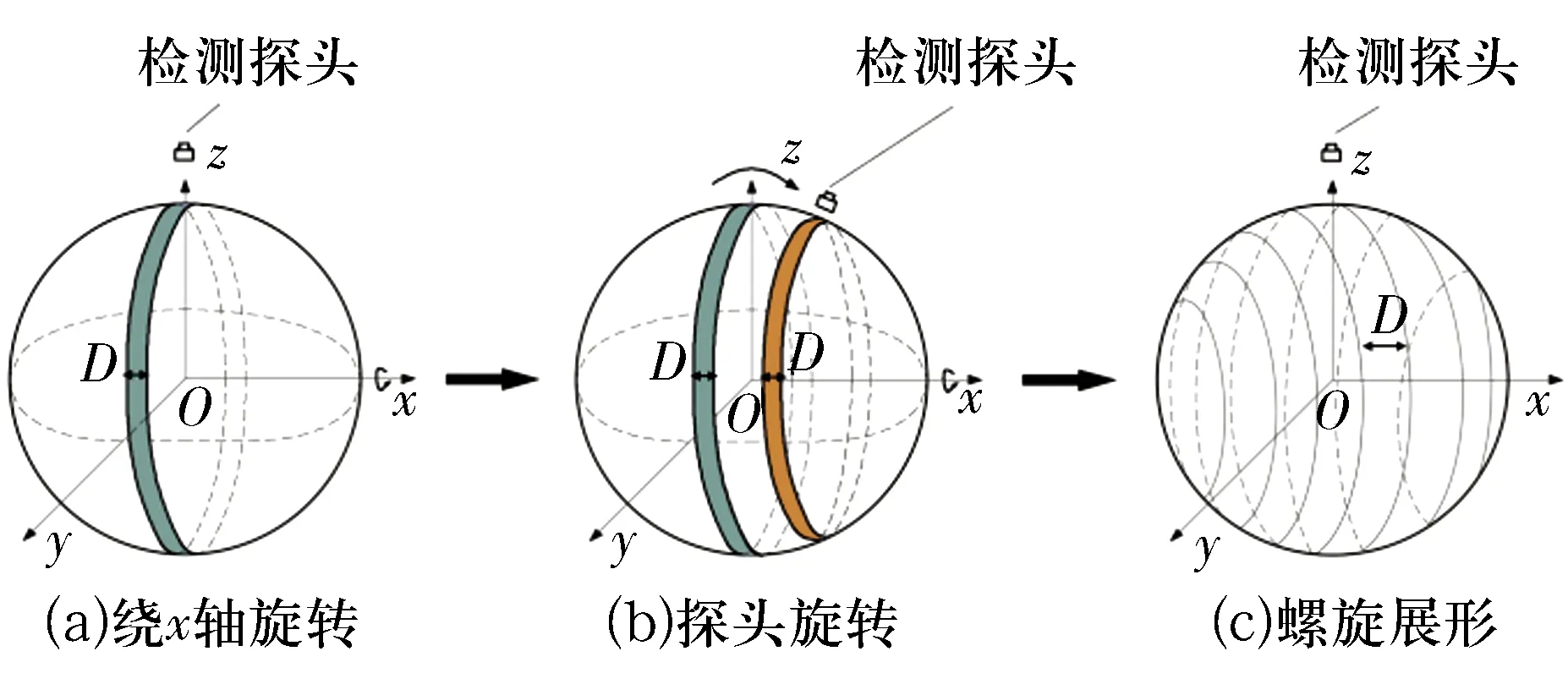

作为表面复杂的工件,钢球的表面展开方式主要有螺旋线展开与子午线展开[16],本文采用钢球表面螺旋线展开方式进行扫查。钢球绕固定轴做旋转运动,探头通过机械手固定,绕钢球表面做半圆扫查,与钢球的旋转运动联动实现螺旋扫查。利用机械手多自由度的特点,保证探头与钢球之间具有恒定微小的提离值,并且解决探头姿态的调整问题。

当钢球绕x轴旋转时,形成宽度为D的环形面(图9a),其中D为检测探头的覆盖宽度。当探头绕钢球旋转一定角度,再绕x轴旋转时,形成另一条宽度为D的环形面(图9b)。因此,当旋转运动与扫查运动联动时,可得到如图9c所示的扫查轨迹,覆盖整个钢球表面。

图9 钢球展开示意图Fig.9 Diagram of steel ball deployment

综上所示,采用钢球表面螺旋全展开方法,展开轨迹线对应检测时的扫描轨迹线,利用直流电动机完成钢球的旋转运动,机械手实现探头的半圆扫查以及位姿调整。由于钢球在展开过程中夹紧的夹持面属于检测盲区,1个螺旋展开装置无法将钢球表面全部展开,因此采用2个展开装置进行正交检测,完成对钢球表面的全部展开。

4.2 检测系统

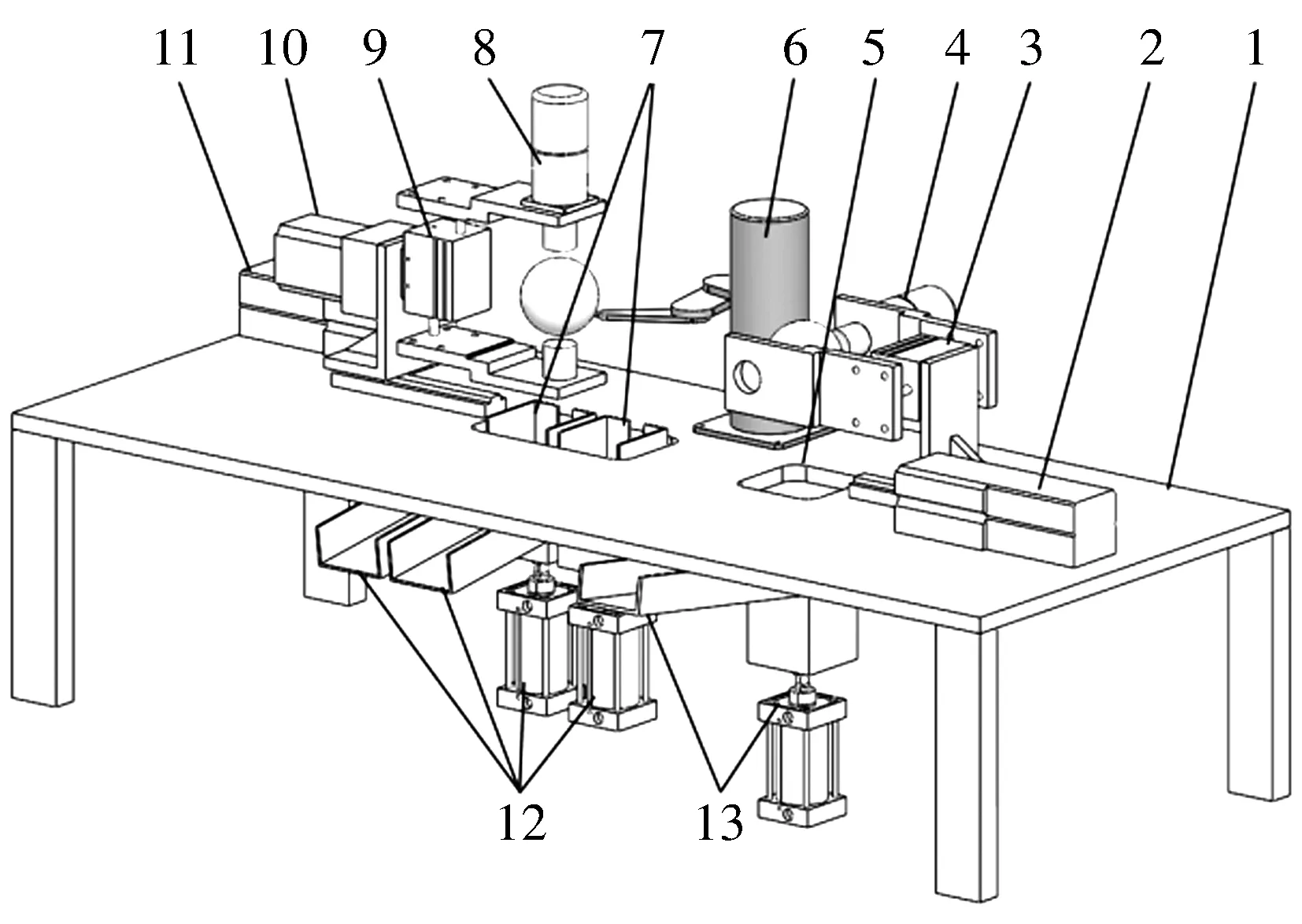

钢球微细裂纹交流通电测磁检测运动系统如图10所示,主要由机架、上料机构、下料机构、横移气缸、钢球旋转机构、夹持机构、机械手、检测探头等组成,实现上料、检测、分选、下料的自动化。

1—机架;2—横移气缸A;3—夹持机构A;4—旋转机构A;5—上料工位;6—机械手;7—下料工位;8—旋转机构B;9—夹持机构B;10—翻转电动机;11—横移气缸B;12—下料机构;13—上料机构图10 钢球微细裂纹交流通电测磁检测运动系统示意图Fig.10 Diagram of motion system for AC energization and magnetic measurement of microcracks on steel balls

4.3 检测流程

由PLC进行检测系统的运动控制,单个钢球的检测流程如图11所示:上料机构将钢球运送至上料工位处,夹持机构A夹紧,机械手校准完成后旋转机构A带动钢球转动,配合机械手运动开始检测;上半程检测结束,横移气缸A伸出,夹持机构B夹紧钢球,机械手再次校准完成后旋转机构B带动钢球转动,配合机械手运动继续进行检测;下半程检测结束,通过计算机信号处理系统对钢球进行自动分选,若钢球不存在缺陷,横移气缸B将钢球退回至下料工位1处,若钢球存在缺陷,横移气缸B将钢球退回至下料工位2处,下料机构取走钢球,检测结束。

图11 钢球检测流程图Fig.11 Flow diagram of steel ball detection

4.4 试验测试

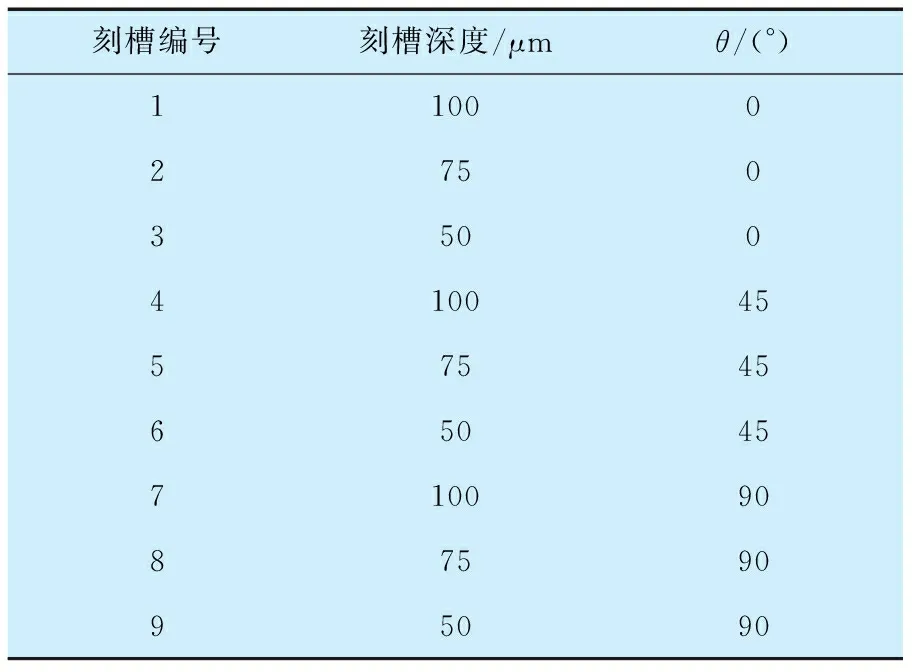

选取直径50 mm的GCr15钢球进行试验,在钢球表面刻上不同深度的槽(表1),刻槽长度为10 mm,宽度为0.1 mm,夹角为电流方向与刻槽长度方向之间的夹角。

表1 钢球表面人工刻槽参数Tab.1 Parameters of artificial notch on steel ball surface

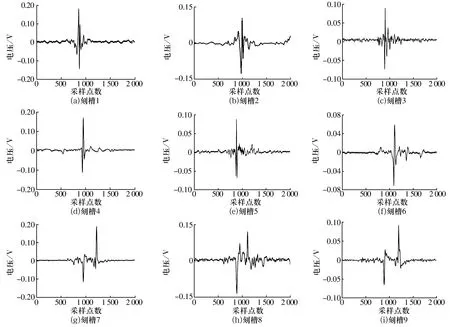

试验平台如图12所示,试验前先利用退磁器对钢球进行退磁处理,使钢球剩磁不高于100 μT。信号发生器连接夹持电极,输出大小10 A、频率2 kHz的正弦信号,检测传感器采用TMR4005,沿图3扫描路径进行扫查,检测信号经过交流放大板放大、滤波处理后通过示波器采集,结果如13所示。

图12 交流通电测磁试验平台Fig.12 Experimental platform for AC energization and magnetic measurement

无缺陷处的噪声主要来自检测过程中的振动以及电磁干扰等,TMR4005对磁场的梯度值提供差分电压输出。由图13可知:当缺陷与电流方向夹角为0°时,无缺陷处梯度变化为零,电压信号经过差分放大电路后输出为零,过缺陷时漏磁信号先增大后减小,出现一个波峰,输出电压亦出现一个波峰;当缺陷与电流方向夹角为45°时,无缺陷处梯度变化为零,电压信号经过差分放大电路后输出为零,过缺陷时漏磁信号先增大后减小,出现一个波峰,输出电压亦出现一个波峰,信号相较于0°,90°方向略有减小;当缺陷与电流方向夹角为90°时,无缺陷处梯度变化为零,电压信号输出为零,过缺陷时漏磁信号先减小并在缺陷中保持恒定,离开缺陷时信号增大,输出电压出现一个正向波峰,缺陷中间电压信号经过差分放大电路后输出为零,离开缺陷时输出电压出现一个反向峰。总体来看,刻槽深度越小,检测信号越弱,与理论分析结果一致。

图13 钢球表面不同刻槽处的检测信号Fig.13 Detection signal of different notches on steel ball surface

5 结论

1)提出了一种基于交流通电测磁的钢球表层微细裂纹检测方法,通过COMSOL仿真分析了钢球表面不同方向缺陷的磁场特性,得到交变电流源激励下的磁场磁感应强度,验证了采用TMR传感器测量的可行性,并设计了弧形差分阵列探头。

2)对激励参数进行优化,分析了通电电流频率和强度对缺陷处磁场的影响,选取10 A,2 kHz作为合适的电流激励参数。

3)基于通电磁化以及电流扰动原理,传感器对于平行、垂直于电流方向以及呈一定夹角的缺陷均可一次性检出。

4)设计了一种基于交流通电测磁的钢球表层微细裂纹检测系统,利用夹持的电极通电,通过机械手半圆扫查与钢球的旋转运动联动,实现一次扫查钢球的全表面,通过人工刻样试验验证了该检测系统的可行性,能够满足钢球检测需求。