磨削热缺陷的几何敏感现象分析

王靛,欧阳华,杨剑飞

(中车株洲电力机车研究所有限公司,湖南 株洲 412000)

磨削热缺陷[1]的不断出现给生产带来了大量损失,对其产生原因的分析已有诸多报道,但在磨削过程中由几何条件导致的磨削热缺陷敏感现象却未得到足够的认知,而且,由此导致的磨削热缺陷往往会造成工件批量报废。为此,本文分析由特定磨削条件导致的磨削热缺陷敏感现象,并指出其避免措施。

1 磨削热缺陷几何敏感现象实例

机床主轴直径为30 mm,轴上带有一内径30 mm、外径200 mm的轴肩。轴肩材料为GCr15,基本工艺路线为:车削→淬火→粗磨→附加回火(稳定处理)→终磨→探伤。

终磨后探伤发现6个零件(该批次共30个)有磨削裂纹(图1),且裂纹分布具有规律性,全部分布在轴肩紧邻中心轴的位置。

用5%硝酸酒精溶液对轴肩进行酸洗,如图2所示,由烧伤的放射状痕迹可知烧伤产生于粗磨时采用的砂轮端面磨削过程中,因图1中终磨表面的磨削痕迹为圆周同心圆形态,表明终磨采用的是砂轮外径面磨削。

图1 轴肩磨削裂纹磁粉探伤显示Fig.1 Magnetic particle testing display of grinding crack on shaft shoulder

图2 轴肩酸洗烧伤显示Fig.2 Picking burn display on shaft shoulder

对酸洗后的轴肩表面用磁粉检测剩磁法显示裂纹,如图3所示,裂纹与磨削烧伤存在明显的相关性:裂纹整体呈节段状,每小节都与端面磨削时某一时刻砂轮的单次磨削痕迹垂直,表明裂纹在逐步扩展;且可看到裂纹显示最宽的位置在图中箭头所示位置,紧邻中心轴的工艺退刀槽,为裂纹的源头。

图3 轴肩磨削热缺陷(酸洗与剩磁法复合显示)Fig.3 Grinding heat defects on shaft shoulder(combined display of pickling and magnetic particle testing)

上述分析表明图3中的裂纹和变质层产生于砂轮端面磨削过程中,且这一由砂轮端面磨削产生的磨削热缺陷有其规律性:

1)6个零件的裂纹均位于轴中心位置附近;

2)6个零件的烧伤均绕轴一周分布;

3)烧伤均从中心向外逐渐减弱。

这种规律性表现出磨削热缺陷在磨削的特定几何区域更为敏感的现象。

2 磨削热缺陷几何敏感现象本质

磨削热缺陷的本质是由磨削热引发的组织劣化和裂纹现象,磨削热缺陷的几何敏感现象最终也归结于此。但这一现象有别于一般磨削热缺陷的产生过程,有其特殊的诱发原因,为此进行以下分析。

2.1 磨削的时间敏感特性

在正常的磨削进给量下,如果零件停转,砂轮在零件同一位置持续磨削,就会出现磨削热缺陷,这表明磨削热缺陷具有时间敏感性的特点。在调心滚子轴承的外圈滚道发现裂纹后,经酸洗和磁粉检测复合显示(图4),从烧伤的痕迹分布可以看出,烧伤由调心滚子轴承外圈滚道用砂轮端面范成法磨削时产生。

图4 调心滚子轴承外圈滚道的磨削热缺陷Fig.4 Grinding heat defects on outer ring raceway of spherical roller bearing

由于滚道不会在很窄的区域出现尺寸突变,且由进给量过大导致的烧伤缺陷会分布在大片区域,而图4中仅有一条与砂轮接触宽相当的烧伤带,表明烧伤是由于零件在磨削过程中出现了停转,砂轮未再次进给的条件下持续在一个位置磨削,导致磨削烧伤和裂纹的出现,说明磨削热缺陷具有时间敏感性。

2.2 磨削过程具有时间敏感性的主要原因

2.2.1 弹性变形

磨削时,砂轮和零件都会发生弹性变形,使每次可能完成的磨削量总比进给量小,即使未继续进给,砂轮再次经过时依然会继续发生磨削。

2.2.2 砂轮特性

砂轮是一种由磨粒和微刃组合而成的刀具,各个磨削刃在砂轮表面起伏不平,一小段砂轮的滑擦、耕犁和磨削并不能形成平面,砂轮再次经过时依然会继续磨削。

2.2.3 磨削的空间敏感性

由于磨削过程是砂轮微刃与零件表面在短时间内发生的绝热碰撞过程[2],去除单位体积的材料时,机械能到热能的转化效率要远大于车削过程。与车削过程相比,磨削切入深度很小时,就会有大量磨削热出现,即磨削过程具有空间敏感性[3-4]。

2.3 磨削几何因素

磨削热缺陷几何敏感现象存在的另一基础是磨削几何因素。在一些特定的区域,磨削几何因素会使某些区域的磨削热通过时间上的累积而出现温度过高造成磨削热缺陷。

3 磨削热缺陷几何敏感性影响因素

磨削热缺陷的几何敏感性影响因素主要包括磨削方式、砂轮几何尺寸和零件磨削区线速度等。

3.1 磨削方式

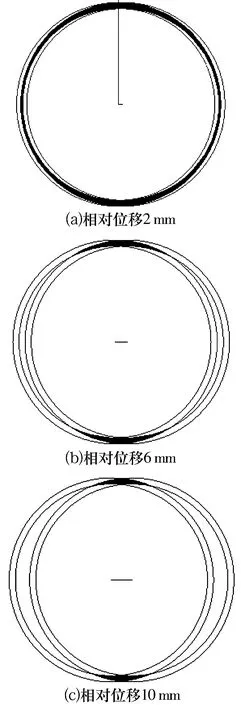

按砂轮的磨削部位可分为端面磨削法和外径面磨削法。单考虑砂轮端面磨削法,以直径100和94 mm的圆组成同心圆环模拟端面法的单次磨削痕迹,以5 mm的间距模拟砂轮与零件的相对运动,形成的圆环组可近似模拟砂轮端面磨削过程中砂轮与零件的接触痕迹,如图5所示。图5中的上下位置处线痕更密集,表明此处在一段时间内发生更多的磨削行为,在其他条件不变的情况下,此处产生的磨削热必然更多,因此,上下位置是磨削热缺陷的几何敏感区。

图5 砂轮端面磨削痕迹模拟Fig.5 Trace simulation of grinding by wheel end face

调心滚子轴承外圈滚道用砂轮端面磨削的实际痕迹如图6所示。这一特殊区域的存在是因为砂轮的旋转方向与零件、砂轮的相对运动方向近似平行,这一方面会导致瞬时磨削弧长增加从而增加磨削热,另一方面会导致后续磨削过程持续叠加在之前的磨削区域,造成磨削热在时间上的累积,使此区域成为磨削热缺陷几何敏感区。

图6 调心滚子轴承外圈滚道磨削纹路Fig.6 Grinding texture on outer ring raceway of spherical roller bearing

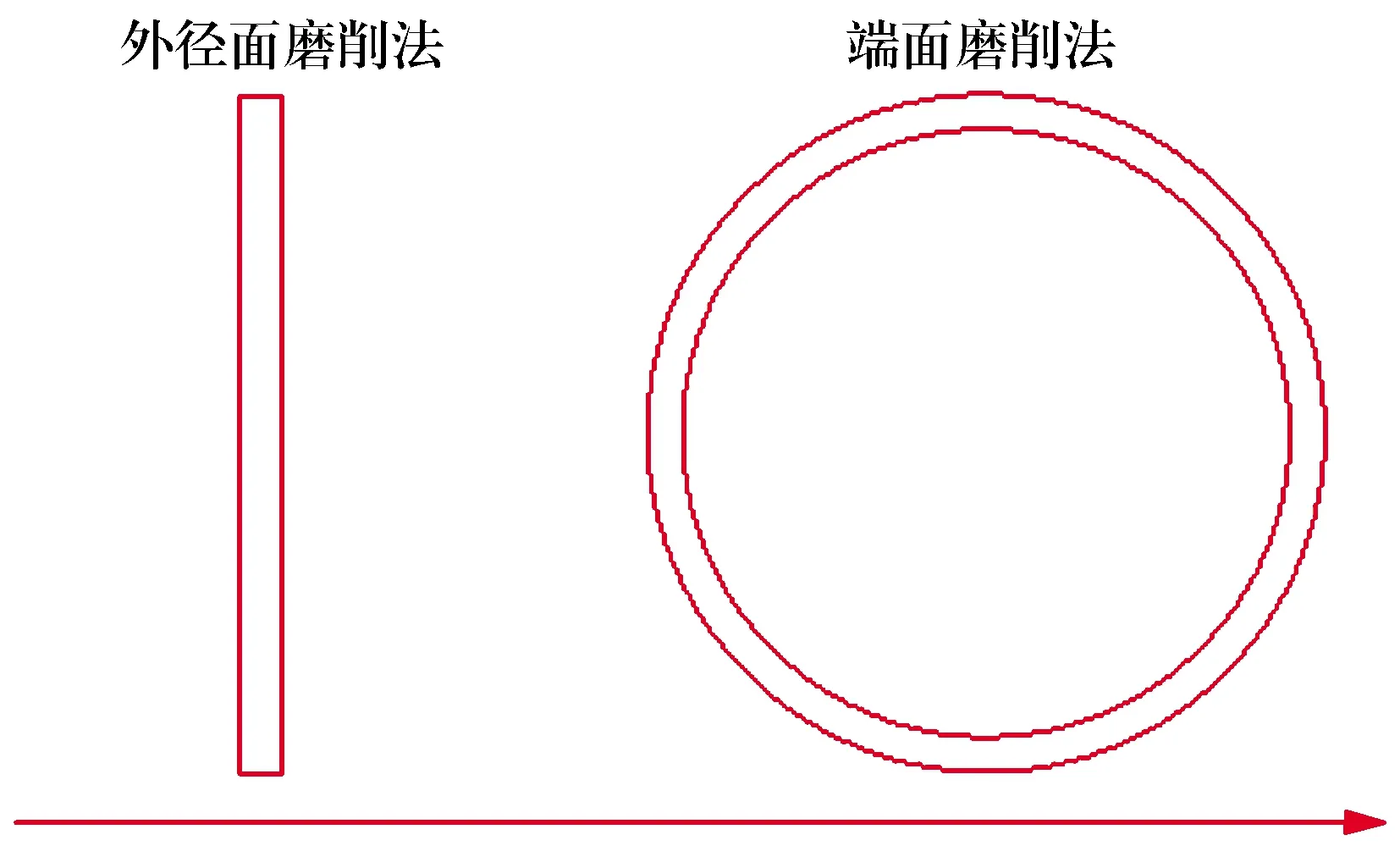

图7模拟了以外径100 mm、内径94 mm的砂轮用端面磨削时,在砂轮旋转1周的时间内,砂轮与零件相对位移分别为2,6,10 mm时,砂轮2次磨削的磨削痕迹重合区,至少在此时间段内,表面出现了磨削热在时间上的累积现象[5]。因此图5的上下区域为磨削热缺陷几何敏感区,中部区域为非敏感区域,此处砂轮的旋转方向与零件、砂轮的相对运动方向垂直,瞬时磨削区域窄,受后续磨削的影响小。

图7 砂轮2次磨削的磨削痕迹重合区Fig.7 Overlap zone of grinding traces by wheel

对比砂轮外径面磨削法和砂轮端面磨削法,图8中砂轮外径面磨削法的瞬时接触区域为图左侧的长方形,接触区域的长度为砂轮本身的宽度,接触区域的宽度为砂轮与零件的弹性接触区,由于二者的刚度都较大,因此接触区宽度很小,使砂轮和零件沿图8中的箭头方向做相对运动,后续磨削易脱离以前的磨削区域,避免磨削热在单位区域内出现时间上的累积。而采用砂轮端面磨削法时,其瞬时磨削痕迹为一圆环,受圆几何各向同性的影响,不论砂轮与零件的相对方向如何,都会在平行磨削方向上有上下两段较长的接触区。因此,二者相比,砂轮端面磨削法在某些区域具有更强的磨削热缺陷几何敏感性。

图8 瞬时磨削痕迹示意图Fig.8 Diagram of instantaneous grinding trace

3.2 砂轮几何尺寸的影响

用砂轮端面进行磨削时,砂轮的端面宽度和砂轮直径会对磨削过程的热缺陷几何敏感性产生影响。

砂轮的端面宽度越大,瞬时接触区的面积越大,一方面由于散热不利会增加单次磨削时单位面积的磨削热累积,另一方面也会增加砂轮2次磨削过程中的磨削重合面积,从而加剧磨削热的累积。在实际应用中,砂轮端面磨削法磨削圆柱滚子挡边时,磨削区域相当于图5中的上下两端,磨削热缺陷几何敏感性强,因此,需采用蝶形砂轮以减小磨削接触线宽度;大型环形零件用立轴平面磨床磨削平面时,磨削区域为图5所示的中部,磨削热缺陷几何敏感性低,可用宽砂轮磨削提高磨削效率。

砂轮直径增大,图5中上下区域磨削热缺陷敏感区的面积和长度都会增加,面积的增加使磨削热缺陷几何敏感区的空间增大,而长度的增加会使磨削重合时间更长,从而使磨削热在时间上出现累积。

砂轮直径的增大并不总是有害的,在调心滚子轴承外滚道面的磨削过程中是有益的,可将磨削热缺陷几何敏感区移到滚道面外,从而避免磨削热缺陷。

3.3 零件磨削区线速度的影响

磨削过程能量的来源主要是由砂轮的高速旋转提供,砂轮与零件之间的相对运动一方面完成对整个表面的覆盖,另一方面也使对单位表面的磨削转变为断续磨削,提供良好的散热条件。当砂轮与零件的相对运动速度不断减小时,会破坏断续磨削机理,使断续磨削变为局部连续磨削。

轴承零件多为回转件,磨削时零件和砂轮均做旋转运动,使同一位置不会出现磨削热在时间上的累积,但当零件尺寸不断减小,尤其是同一零件的一次磨削过程中兼有高速区和低速区时,往往会在低速区出现磨削热缺陷敏感现象。

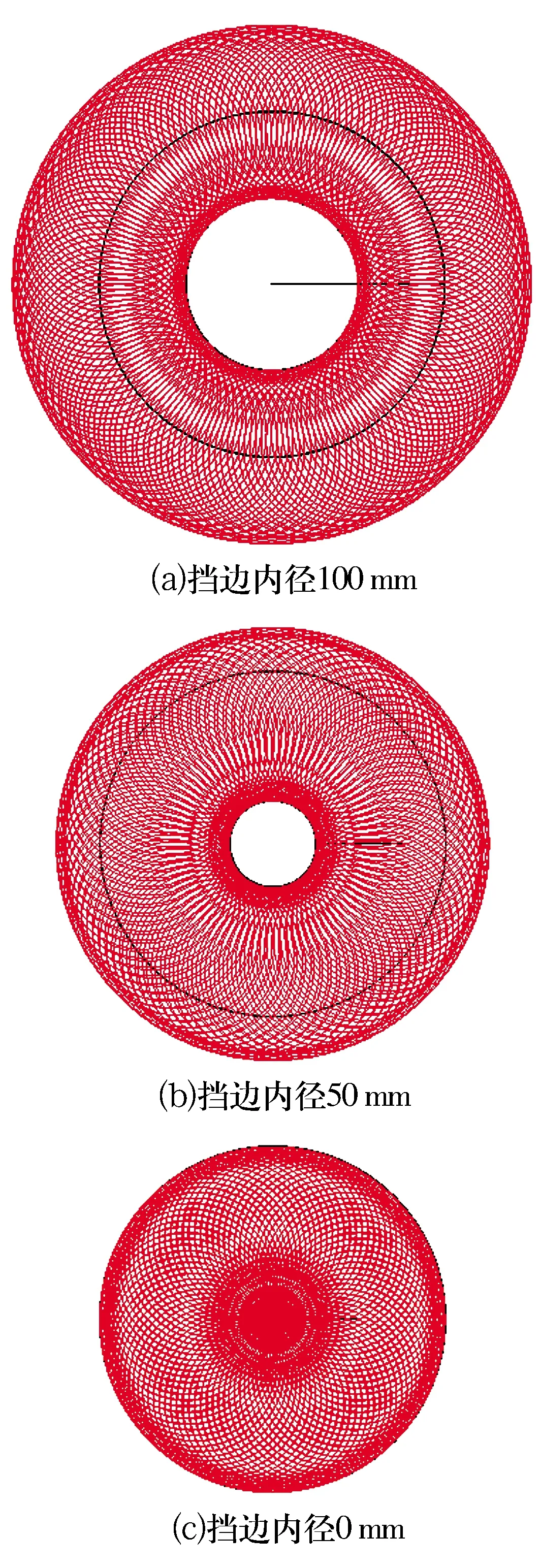

模拟挡边内径分别为100,50,0 mm,外径为无限大的轴承零件,以外径100 mm、内径94 mm的砂轮进行磨削,砂轮只绕零件旋转一周,砂轮每转一周绕零件中心旋转4°所形成的磨削痕迹如图9所示,图中径向磨削痕迹的密度不同,仅是由于其距离圆心的距离不同(线速度不同)而导致的,线速度越小,磨削痕迹密度越大,磨削热缺陷几何敏感性越强。图9c的中心区域具有最强的磨削热缺陷几何敏感性。

图9 轴承零件挡边尺寸变化对磨削痕迹的影响Fig.9 Influence of bearing part rib dimension change on griding trace

图9模拟显示了磨削热缺陷几何敏感性与零件磨削区线速度的关系,模拟图中的挡边宽度大于通常的轴承零件挡边宽度,目的是将在单套轴承零件挡边磨削时由于尺寸限制而难以观察到的几何敏感现象显示出来。

一般而言,采用砂轮外径面磨削法,由于接触区域小,其磨削热缺陷的几何敏感性小,但当几何因素达到一定程度,也会出现磨削热缺陷几何敏感现象。从图10中的磨削痕迹可看出磨削方式为砂轮外径面磨削,同时可看出由远处到中心,振纹状的磨削热缺陷从无到有逐渐加重。其机理与砂轮端面磨削法的热缺陷几何敏感性相似,当磨削逐渐靠近中心,零件线速度越来越小,零件在单位面积上的磨削时间越长,振纹越窄,而每个振纹经历的磨削时间相同,所以单位面积的磨削时间越长。由零件磨削区线速度导致的磨削热缺陷几何敏感问题可通过提高零件转速和减小磨削切入深度来避免。

图10 盘状零件外径面磨削法中心振纹状烧伤Fig.10 Vibration-burning on central area of discoid part by outer-diameter surface grinding

4 结束语

磨削热缺陷几何敏感性的本质涉及2个方面的问题:1)基于磨削机理引发的磨削热缺陷时间敏感性,即在正常切削深度下,砂轮在一个位置持续磨削,会由于磨削热的持续累积而出现磨削热缺陷;2)由于磨削方式、砂轮几何尺寸和零件磨削区线速度的影响,导致在某些特定的几何区域磨削持续时间会延长,从而诱发磨削热缺陷的时间敏感性,而导致磨削热缺陷几何敏感现象的出现。

由于轴承是环状零件,零件某个表面的磨削尺寸范围变化小,往往难以在单个零件上对磨削热缺陷的几何敏感性进行观察和分析;但在一系列尺寸零件的磨削过程中,当零件尺寸发生剧烈变化时,磨削热缺陷的几何敏感性往往会表现出来,这时要针对性的调整磨削切入深度、砂轮直径和机床转速等,避免磨削热缺陷几何敏感性被诱发,造成批量性的磨削热缺陷。