重大件滚装码头船舶系泊物理模型试验方法

谷文强,唐儆泽

(中交第四航务工程勘察设计院有限公司,广东 广州 510230)

0 引言

随着工业化技术进步,能源、化工等行业新建及扩建工程的设备大型化趋势明显,一些超重、超长、超宽和超高的重大件设备往往需要通过水路运输,通过重大件码头滚装上岸。重大件设备在滚装上岸过程中,对于船舶系泊泊稳要求非常高,应通过系泊试验确定泊稳条件。本文以惠州某重大件码头工程的系泊试验为例研讨重大件滚装码头的船舶系泊物理模型试验方法。

1 总体试验要求和试验依据

1.1 总体试验要求

罗自力[1]针对重大件码头给出了多种卸船与运输工艺的优缺点介绍和分析,其中滚装运输方案具备效率高、装卸无需配备大型装卸设备等优点。惠州某重大件码头采用自行式模块运输车(SPMT)滚卸上岸,模块运输车不随船运输时,船舶靠泊后,待风、浪、流、潮位条件满足安全作业要求,模块运输车通过跳板驶上船舶,从重件的鞍座下方穿入,就位后再顶升平板,承载重件及鞍座,将重件与模块运输车绑固完成后再驶下船舶。作业过程中,可通过潮位变化和调整船舶压舱水使船舶保持一定的平衡状态。模块运输车随船运输时,通过跳板直接驶下船舶。

因为需要等待特定的工作水位,因此船舶一般需要在泊位系泊较长时间等待潮位变化。在滚装装卸过程中,需要通过调整船舶压舱水使船舶保持一定的平衡状态,船舶不能有较大的运动量。在船舶系泊物理模型试验中,需要考虑船舶系泊状态和滚装作业状态两种工况。

1.2 试验船型参数

根据惠州某重大件码头工程项目重大件运输方案,最重、最长件为丙烯精馏塔,总重1 600 t,长96.85 m,截面直径8.1 m;最宽件为急冷油塔,总重1 100 t,长35 m,截面直径15.2 m。

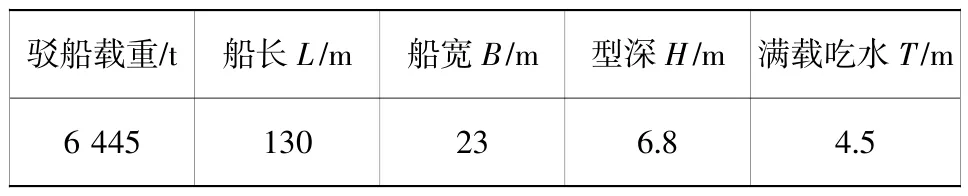

采用6 445 t载重吨的远洋运输驳船运输,实际船型的主尺度参数如表1所示。

表1 试验船型主尺度Table 1 Main dimensions of test ship

船舶装载状态包括满载和半载2种状态。

6 445 t驳船缆绳为直径φ越60 mm的八股丙纶缆绳,最小破断力为270 kN。

1.3 系缆布置

重件设备考虑驳船丁靠滚装上岸,泊位长205 m,丁靠结构长20 m,宽40 m,泊位侧向布置4个靠船墩和2个系缆墩用于船舶系靠泊。

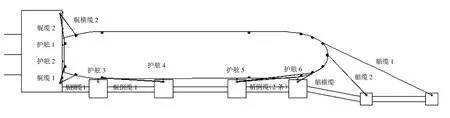

陈木灿等[2]对码头系泊布置方法进行了研究,给出了国内外连片式码头和岛式码头系缆布置的方法,本文系缆墩和靠船墩的系缆布置参考了其中的相关研究。而船尾由于采用丁靠模式,根据重件运输方意见进行了系泊缆绳布置,如图1所示,在船尾布置了2根艉缆、2根艉横缆和1根艉倒缆,在船首区域布置了2根艏缆、1根艏横缆和2根艏倒缆,共10根缆绳。其中2根艏倒缆距离较近,试验中合并为1根缆绳进行模拟,长度取2根缆绳长度的平均值,每根艏倒缆受力结果取测量结果除以2。

图1 重大件滚装码头系泊布置图Fig.1 Mooring layout of heavy cargo Ro/Ro terminal

1.4 码头系缆设施

丁靠结构上设置2个600 kN系船柱,每个靠船墩和系缆墩上设置1个600 kN系船柱。

1.5 护舷

码头采用DA800-L2000橡胶护舷,本次试验选用标准型橡胶护舷,最大压缩变形55%,最大反力1 528 kN,吸能量396 kJ;设计压缩变形52.5%,设计反力1 100 kN,设计吸能量370 kJ。DA800-L2000护舷相当于2只DA800-L1000护舷组合。

1.6 运动量和缆绳荷载限制标准

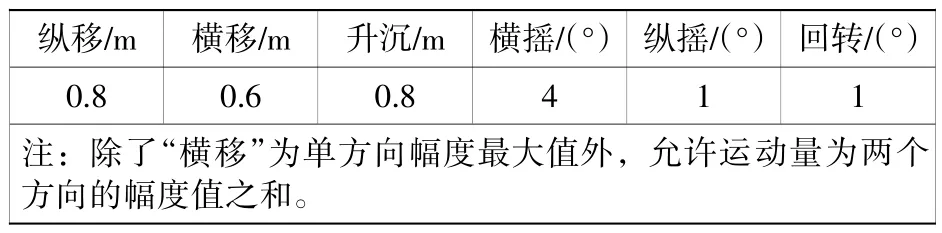

文献[3]给出了国内外规范中的码头极限环境作业条件和船舶运动量标准。其中对于滚装船装卸作业时的运动量标准的要求差异较大,国内的工程项目需要采用中国规范,JTJ 165—2013《海港总体设计规范》[4]中对于装卸作业允许运动量的要求引用自国际航运协会PIANC规范《Criteria for Movements of Moored Ships in Harbours》[5],对于滚装船采用艉跳板作业时的运动量要求见表2。

表2 装卸作业允许运动量标准(艉跳板滚装船)Table 2 Standard for allowable movements in loading and unloading operation(for end berthing Ro/Ro ship)

英标BS 6349-8:2007《Maritime structures-Part 8:Code of practice for the design of Ro-Roramps,linkspans and walkways》[6]对于滚装船作业允许运动量标准给出了更严格的限制标准,尤其是其中的升沉值要求几乎无法满足,因此本次试验采用PIANC规范中的滚装船装卸作业允许运动量标准。

国内规范对于缆绳荷载限制标准没有给出规定,参考石油公司国际海事论坛OCIMF规范《Mooring Equipment Guidelines》[7],对于尼龙缆外的合成纤维缆,系缆力不应超过缆绳破断力的50%。本次选用φ60 mm八股丙纶缆绳,最小破断力为270 kN,因此缆绳受力不应超过135 kN。

2 试验方法

2.1 试验设备和量测仪器

波浪物理模型试验在波浪港池进行,港池长52 m、宽17.5 m、高1.2 m,港池配有不规则波造波机,可根据需要产生规则波和不同谱型的不规则波。

为产生所需要的风条件,在港池内布置10台大型风机,最大风速10 m/s,可产生不同速度的风场。波高测量采用电容式波高仪,采用DS30多功能自动采集系统采集并进行数据处理。船舶运动量采用非接触式船模运动测量系统测量,同时量测船舶的横移、纵移、升沉、横摇、纵摇和回旋6个自由度的运动量,通过计算机采集和处理。缆绳力、船舶撞击力和撞击能量采用2008型护舷缆力仪进行测量。

2.2 模型设计

试验遵循JTJ/T 234—2001《波浪模型试验规程》[8]相关规定,采用正态模型,按重力相似设计。对于6 500 t驳船模型比尺1颐32。对橡胶护舷和缆绳等非刚性构件还考虑了弹性变形相似。

2.3 模型布置

根据试验技术要求,进行横浪向、顺浪向、斜向浪(45毅)试验。试验中同时考虑风的影响。

码头水域处于大亚湾东西两股涨落潮流在湾顶的分汇流点附近,为典型的弱流环境,从观测和潮流数学模型结果可见,工程位置处最大流速不超过17 cm/s,本次试验采用比尺为1颐32,换算后模型流速仅为3.0 cm/s,大部分区域流速不足10 cm/s,因此本次试验中未考虑水流作用。

2.4 试验方法及数据采集处理

按要求进行风、波不同组合工况下的船舶运动量、系缆力、撞击力和撞击能量试验。首先将船舶置于码头前,调整各缆绳初始系缆力,然后进行试验,同时测量船舶运动量、系缆力、撞击力和撞击能量,运动量参数取值为全幅最大值。

根据平面布置方案研究是否满足设计船型在多种工况组合下(风、浪、流,满载及压载)的缆绳张力、船舶挤靠力、船舶撞击力、船舶运动量等要求[9-10]。

根据有关规范中对于船舶运动量的要求,提出船舶允许作业自然条件(风,浪,流等)及允许停泊自然条件(风,浪,流等),以及保证安全的措施。

给出不同水位船舶在各流向,各浪向,各风向联合作用下,不同条件组合情况下各个载度船舶的运动状态(包括6个自由度)和系缆力。

2.5 试验组次

本次试验对6 500 t驳船进行单独波浪及风浪共同作用试验,试验组合见表3。

表3 试验组次Table 3 Test cases

3 试验结果及分析

3.1 船舶运动量

试验得出的船舶运动量结果:

1)波浪作用下2种水位下船舶运动量差别不大,无明显规律。

2)波浪作用下,半载时的船舶运动量比满载时的值大。

3)波浪因素对船舶运动量影响较大,风影响较小。

4)对于45毅浪向和顺浪向,运动量全部满足装卸作业要求;对于横浪向,当H4%=0.6 m,T=4.6 s波浪单独或者与6级离岸风作用时,最大横摇运动量为3.90毅,满足装卸作业要求。

5)对于本次试验所考虑工况,6 500 t船舶运动量的最大值及发生条件为:

横移最大值为0.67 m(设计高水位,半载,无风,H4%=0.86 m横浪);

纵移最大值为0.25 m(设计高水位,半载,无风,H4%=0.86 m横浪);

升沉最大值为0.55 m(设计低水位,满载,7级开风,H4%=0.86 m横浪);

横摇最大值为6.73毅(设计低水位,满载,7级开风,H4%=0.86 m横浪);

纵摇最大值为0.70毅(设计低水位,满载,6级开风,H4%=0.86 m横浪);

回转最大值为1.13毅(设计高水位,满载,无风,H4%=0.86 m横浪)。

可以看出当横浪达到0.86 m时,横移超过了装卸作业允许的运动量0.6 m。

而当横浪达到0.6 m(对应周期4.6 s)时,在所有试验工况中,横移最大值为0.56 m,分别发生在设计高水位、半载工况和设计低水位、满载工况。因此装卸作业允许的的横浪标准应为波高0.6 m(对应周期4.6 s)。

3.2 船舶系缆力

试验得出的船舶系缆力结果:

1)波浪作用下2种水位下船舶系缆力差别不大,无明显规律。

2)波浪作用下,半载时的船舶系缆力比满载时的值大。

3)波浪因素对船舶运动量影响较小,风影响较大。

4)对于45毅浪向和顺浪向,当H4%=0.6 m,T=4.6 s波浪单独或者与6级离岸风共同作用时,系缆力未达到最小破断力50%(135 kN);对于横浪向,当H4%=0.6 m,T=4.6 s波浪单独或者与6级离岸风联合作用时,系缆力未达到最小破断力50%(135 kN),当H4%=0.6 m,T=4.6 s波浪与7级离岸风作用时,系缆力超过最小破断力50%(135 kN);对于横浪向,当H4%=0.86 m,T=4.6 s波浪单独作用时,系缆力未达到最小破断力50%(135 kN),当H4%=0.86 m,T=4.6 s波浪与6级离岸风联合作用时,缆绳力超过最小破断力50%(135 kN);对于45毅浪向和顺浪向,当H4%=1.07 m,T=5.4 s波浪与6级离岸风联合作用时,缆绳力超过最小破断力50%(135 kN)。

可以看出横浪0.86 m与6级离岸风联合作用时,系缆力超过了最小破断力50%(135 kN),而横浪0.6 m与6级离岸风联合作用时,系缆力满足最小破断力要求,因此横浪H4%=0.6 m,T=4.6 s是船舶系泊和船舶装卸作业2种情况下的极限环境条件。而对于45毅浪向和顺浪向,H4%=1.07 m,T=5.4 s,可以作为船舶系泊和船舶装卸作业2种情况下的极限环境条件。

3.3 船舶撞击能量及撞击力

试验给出船舶在波浪、水流和风作用下的撞击力和撞击能量测量结果:

1)水位对船舶撞击力和撞击能量影响不大。

2)波浪方向对船舶撞击力和撞击能量影响较大,横浪时撞击能量较大,顺浪时相对较小。

3)最大撞击能量为190.5 kJ,发生在设计高水位半载工况,对于设计高水位半载、设计低水位满载时,均有达到护舷设计反力的情况。对于本次试验所考虑工况,撞击能量和撞击力均未达到护舷设计吸能和设计反力。

3.4 船舶靠泊试验结果

试验测定船舶在无风、浪、流,满载情况下船舶靠泊(顺靠、丁靠)时(靠泊速度Vn越0.35 m/s,靠泊角度<5毅)产生的撞击力。

撞击能量和撞击力与船舶动能直接相关。船舶满载顺靠时最大护舷撞击力为1 100 kN,最大撞击总能量为146 kJ;船舶满载丁靠时最大护舷撞击力为1 100 kN,最大撞击总能量为230 kJ。对于本次试验所考虑工况,船舶靠泊产生的撞击能量和撞击力均未达到护舷设计吸能和设计反力。

4 试验结论

惠州某重大件滚装码头的船舶系泊物理模型试验,采用1颐32的正态模型,对6 500 t远洋甲板驳船进行试验,测量了风、波浪动力因素不同组合工况下系泊船舶运动量、缆绳拉力、撞击能量、撞击力;测量了船舶靠泊时对码头的挤靠力及能量;提出6 500 t驳船的安全作业和系泊的条件,主要结论如下:

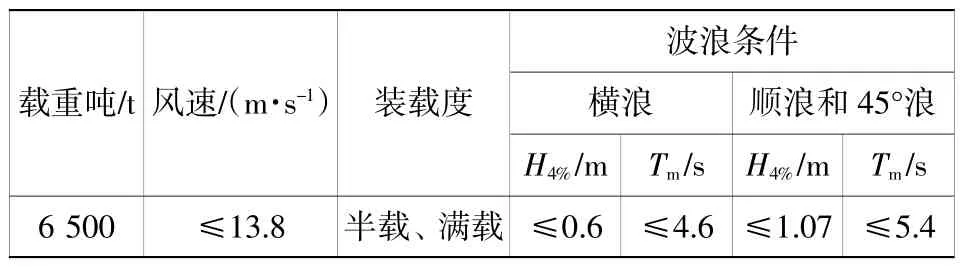

1)装卸作业条件,需要同时满足船舶允许运动量标准和缆绳破断力限制标准,根据试验结果,重大件滚装码头在船舶装卸作业时的允许极限环境条件如表4所示。

表4 重大件滚装码头装卸作业时的允许极限环境条件Table 4 The allowable limit environmental conditions for loading and unloading of heavy cargo Ro/Ro terminal

2)系泊条件,需要满足船舶系缆时缆绳中的系缆力不超过缆绳破断力限制标准,根据试验结果,重大件滚装码头在船舶系泊时的允许极限环境条件如表5所示。

表5 重大件滚装码头船舶系泊时的允许极限环境条件Table 5 The allowable limit environmental conditions for ship mooring of heavy cargo Ro/Ro terminal

3)满足系泊条件下的最大竖向运动为0.41 m,可用于码头前沿底高程设计。

4)船舶系泊时,在风浪影响下对护舷的撞击力和桩基能量均未达到护舷设计吸能和设计反力。船舶在靠泊时,船舶对护舷的撞击力和桩基能量均未达到护舷设计吸能和设计反力。因此DA800-L2000橡胶护舷选型合理,满足使用要求。

5 结语

对于装卸超过1 000 t的重大件设备码头,吊装工艺无法满足装卸要求,需要采用丁靠滚装装卸方式,对于泊稳要求比一般货种要更高,因此有条件情况下,应开展船舶系泊物理模型试验进行验证和优化设计。

系泊试验需要同时考虑船舶系泊状态和装卸作业状态2种工况。在系泊状态,根据缆绳荷载限制标准试验出船舶系泊的极限环境标准以及最大竖向运动量。在装卸作业状态,根据缆绳荷载限制标准和船舶运动量限制标准试验出船舶装卸作业的极限环境标准。该重大件滚装码头的船舶系泊物理模型试验方法和结果可供项目参考。