航道整治工程袋装砂斜坡堤新型砂袋研制与应用

施军,毛森敏

(1.中交三航局第二工程有限公司,上海 200122;2.杭州申联宝塑实业有限公司,浙江 杭州 311245)

0 引言

自20世纪70年代起,我国开始引入大型充砂袋结构,并率先在江苏、浙江的河海堤坝工程中应用。由于砂袋结构对软基适应能力强、施工速度快且造价低,袋装砂代替抛石构筑堤心的做法得以在航道整治工程中推广应用。赵龙根等[1]研制了多层复合砂袋、袋装砂堤心水下充灌及铺设工艺,运用GPS定位技术解决了平面控制和高程控制技术难题;楼启为[2]开发了袋装砂斜坡堤堤心充灌及铺设成型施工工艺,实现了袋装砂水上作业、水下充灌、水下成型铺设;张庆文等[3]通过优化充灌砂袋缝制工艺、完善充灌袋装砂铺设流程,实现了充灌袋装砂堤心施工工艺在深水施工中的应用;周林等[4]研发了一整套机械化自动化的大型水上土工砂袋装填及定位下沉施工工艺,达到了安全生产与施工高效目的。王新强等[5]采用了布置临时砂库、精确加载与加快充填砂固结等措施,实现了大型充砂袋围堤应用于围海造陆工程。

在以往的工程实践中,水下充灌袋装砂堤心普遍采用230~350 g/m2普通机织布作为袋体材料[6]。由于材料本身的强度限制,袋体充灌高度往往只有0.5~1.0 m,堤心需要多道砂袋层层叠叠方能成型,定位精度低,断面尺寸偏大,且水下稳定性差。随着新技术、新工艺和新材料的发展与突破,土工织物材料、编织技术等也有了长足发展,这使得袋装砂斜坡堤新型砂袋的研制成为可能。

1 材料选择

1.1 土工织物选用

单一机织布具有高强度和优良的排水能力,但保砂能力较弱,无纺布保砂能力强但材料强度低,斜坡堤砂袋的设计宜充分发挥二者优点。考虑到丙纶长丝机织布强度高、造价低、渗透强,选用510 g/m2丙纶长丝机织布与150 g/m2无纺布进行复合砂袋制备。丙纶长丝机织布为高密度与高强度布料,布料宽365 cm,经向布料密度为11.5根/cm,纬向布料密度为10根/cm,布料孔径小于0.3 mm。其纵向、横向抗拉强力均大于125 kN/m,布面强度高;布料的渗透系数为1.2 cm/s,透水性强。无纺布为常规制作,由定向的或随机的纤维构成。为提升机织布与无纺布协同工作的能力,制备时将无纺布缝制在袋体内侧。

1.2 结构形式

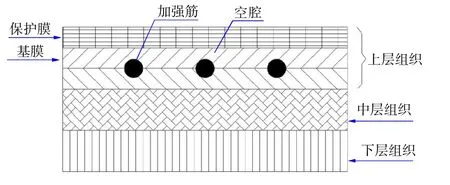

两种布料通过机织布料经线和纬线上下沉浮不规则交织,形成典型的多层乱纹组织。该组织包括上层组织、中层组织以及下层组织,3层结构交错在一起。上层组织上表面设有抗腐蚀膜层,抗腐蚀膜层通过胶水涂覆在上层组织上,抗腐蚀膜层可以防止布料过早的腐烂,延长布料的使用寿命,保证质量;抗腐蚀膜层由基膜以及覆盖在基膜上的保护膜组成;基膜和上层组织之间等间距设有沿基膜长度方向设置的空腔,空腔内设有加强筋,加强筋由纤维材料制成,其重量轻,不会过多增加布料的质量;同时加强筋的设置增加了布料各个方向的抗拉强度和抗变形能力,如图1所示。

图1 多层乱纹组织Fig.1 Multi-layer disordered texture

1.3 编织方式

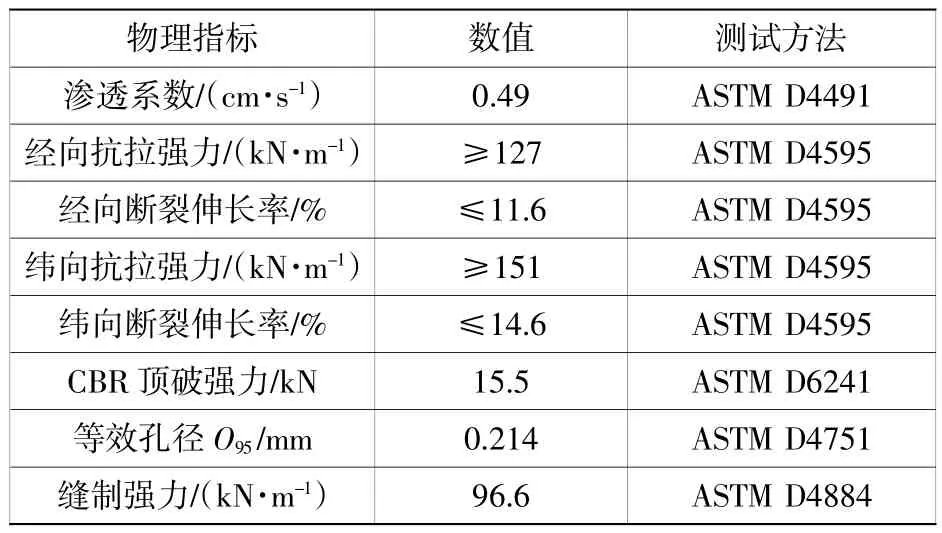

上层组织按照每4根经线循环1次,每100梭纬线循环1次的方式相互交错;中层组织按照每6根经线循环1次,每130梭纬线循环1次的方式相互交错;下层组织按照每8根经线循环1次,每160梭纬线循环1次的方式相互交错。经线、纬线的捻度均为55捻回数/m、经线和纬线均由7根2000D高强丙纶长丝加捻制成,强度高,不易断裂,使用寿命长。采用该编织方式的材料强度高,透水性强,同时具有优良保砂能力,相关指标如表1所示。

表1 多层乱纹组织布料物理指标Table 1 Physical indexes of multi-layer random texture fabric

2 砂袋设计与加工

2.1 加筋带设计

砂袋尾部上下2层设若干个加筋带进行补强,加筋带宽70 mm,间距1 m,每个加筋带均伸入砂袋体内5 m,加筋环加密缝制以防止拉脱。通过补强措施使砂袋抗变形能力增强、不易撕裂。

2.2 袖口设置

砂袋设有袖口,袖口的直径为25 cm,长度为50耀80 cm,同时袖口直径可根据冲砂管直径灵活调整。袖口间距在砂袋体宽度方向为5~6 m,在长度方向为6~8 m,确保袋体充灌均匀性。袖口为双层袖口,可满足水下自动封闭的要求。

2.3 拉环布设

砂袋两侧每隔4 m设有1个拉环,加筋带上每隔1 m布设拉环,拉环的设置便于施工中调整铺设位置,拉环的长度为40 cm。

2.4 加工步骤

本次砂袋的加工工艺,与传统作法有所区别,主要步骤如下:

1)单元片划线

根据工程需要确定袋体尺寸,选取单幅土工布,进行纵向、横向的丈量与划线,确定加筋带和袖口的位置。

2)加筋带和袖口缝制

将加筋带和袖口缝制在土工布上,采用工业缝纫机进行缝纫。每个工业缝纫机配套3个专业缝纫工。缝制方式根据拼接位置不同分为包缝和拼缝两种,每一道缝制需要损耗25 cm的布边;

3)砂袋拼接

拼接相邻袋布,通过缝制形成砂袋。袋体顶部、侧面、底部采用包缝,袋体底部的最后一道缝制采用拼缝,以承受最轻的强力要求,缝制时的缝制线采用2000D涤纶三股纱线;在条件允许的情况下,尽量采用包缝的缝制方式来保证强力的最大化,包缝可以达到缝制强力保持80%以上,拼缝可以保持强力60%以上。

4)检验、打包与入库

袋体加工完成后进行观察检查,检验合格后由人工打包,运往成品仓库,并填写入库单,写明规格、型号、加工日期、排号,立卷归档,并备好出库单,供出库用。

5)注意事项

砂袋呈长方形,长度富裕系数按1.05控制;根据袖口的设计位置,采用丁缝法将袖口缝制在单元片体上;袖口应为双层袖口,可满足水下自动封闭的要求。

3 验证试验

3.1 袋体强度

排头充填过程中,通常需充填一定数量的砂后才可下放并确保砂袋顺直。采用10.2 m伊19.5 m伊1.5 m(长伊宽伊高)的大型砂袋为例,通过对比试验发现,本次研发的砂袋可承受保证袋体顺直的排头充砂量,而采用230 g/m2机织布与300 g/m2无纺布制备的复合砂袋,由于袋体强度偏低,充砂量过多时加筋带以及砂袋易撕裂,充砂量过少时则导致袋子入水后会飘移以及移船时被拖走。

3.2 袋体渗透性

采用同样规格砂袋进行对比观测可见,本次研发的砂袋内部水可自行排出,不需要人工排水,对提升施工工效有利。而采用230 g/m2机织布与300 g/m2无纺布的砂袋渗透性较差,充填袋体头部时均需要进行1 h左右的人工排水,不利于赶潮施工以及抢工期。

3.3 袋体保砂性

斜坡堤心构筑以及日后运维中,砂袋保砂能力对于结构安全有重大影响,故采取两种试验复核其在不同状态下的保砂率。

1)充砂试验

充填一个3.9 m伊1.9 m伊1.0 m(长伊宽伊高)的砂袋体,2019年5月8—26日,隔2 d定期检测袋体尺寸变化,进而评估其保砂能力。试验结果反映出,充填完成后袋体的尺寸基本无变化,袋体形态保持良好,表明了新研发的砂袋在普通环境下具有较好的保砂能力。

2)入水试验

采用510 g/m2丙纶长丝织布与150 g/m2无纺布复合制作1个小袋体,装砂放置于船边入水,定期捞起称重,检查水流作用下砂袋的保砂率,结果如图2所示。

图2 入水试验结果Fig.2 Water entry test results

由图2可见,袋体质量未发生明显变化,袋体的保砂率良好,表明了新型材料砂袋在水流作用下仍具有良好保砂性能。

4 工程应用

4.1 工程概况

长江口南槽航道治理一期工程整治建筑物工程[7],总长约16 km,软体排采用砂袋护底联体[8]。其中6+100—14+975区段共8 875 m为袋装砂斜坡堤,堤心采用袋装砂结构。袋装砂斜坡堤滩面标高-1.7耀-6.8 m,堤顶高程+1.5耀+2.0 m。两侧边坡1颐1.5,采用扭王字块体护面,堤身两侧设抛石护脚棱体。袋装砂堤心和护面之间设10耀100 kg抛石和100耀200 kg垫层石。

4.2 应用效果

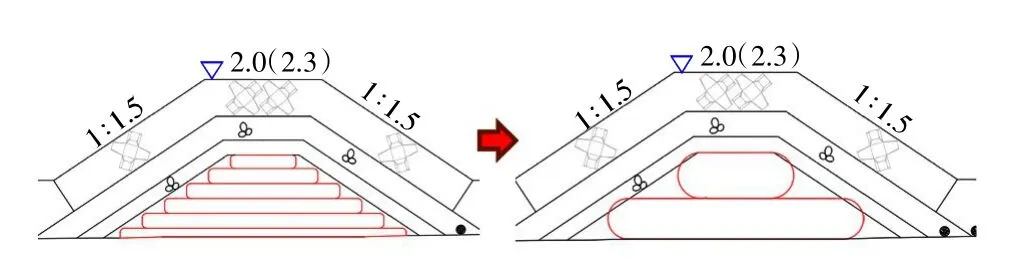

施工后,经现场测深仪检测,新制备的砂袋充填高度可达到2 m以上,充填高度是普通砂袋的2耀3倍。通常情况下,航道整治工程由于受平潮时间影响,1个潮水往往仅能铺设1个袋体,若采用普通袋体需堆叠6层,需6个潮水,而采用新型砂袋仅需堆叠2层,2个潮水便能完成施工,极大地提高了施工效率,对确保施工如期完成起到了关键的作用。施工工效提升示意见图3。

图3 袋装砂堤心结构施工工效提升示意Fig.3 Schematic diagram of improved construction efficiency of sand bag dike core structure

由于项目场地位于长江口生态敏感区,新型砂袋的成功应用缩短了施工周期,减少了对周边生态环境的干扰,取得了良好的环境效益。同时该砂袋的应用降低了施工难度,减少了材料浪费,节约了工程造价。经统计,采用新型砂袋后,直接节约人工8 160工日,节省砂袋布料12 800 m2,节约船机台班时间约17个月,减少了充灌砂8 600 m3,节省工期约30 d,综合折算后节省工程造价约1 272万余元,取得了良好的经济效益与社会效益。综上,新型砂袋的研制与应用取得了成功,属航道整治工程领域的绿色生态施工工艺,具有实用价值与推广应用前景。

5 结语

通过技术创新,实现了新型砂袋的开发,并运用现场试验进行了验证,最后通过长江口南槽航道治理一期工程表明了其适用性与优越性,主要结论包括:

1)采用510 g/m2丙纶长丝机织布与150 g/m2无纺布进行复合砂袋的制备,通过多层乱纹组织及独特的编织方式,可充分发挥2种布料的优点与工作特性。

2)现场试验表明,2种布料复合制备而成的新型砂袋强度高、排水快且保砂能力强,具有比传统砂袋更优的工作性能。

3)通过工程应用可见,新型砂袋充填高度是传统砂袋的2~3倍,实现了袋体充灌高度达2 m以上的突破,提高了施工效率,具有较好的环境效益、经济效益与社会效益。

4)新型砂袋的研制取得了成功,是航道整治工程领域的一种绿色生态施工工艺,具有实用价值与推广应用前景。