一种真空制盐流程的盐脚淘洗工艺节能效果计算

董晓铭,黄 成

(中盐工程技术研究院有限公司 成都分公司,四川 成都 610000)

从国家节能措施的宏观调控以及企业在节能减耗、提高效益的自身追求上,真空制盐工艺近些年在技术创新及革新上日新月异,提出并推广了一系列的创新节能方法及措施,其中一条是真空制盐蒸发罐盐脚淘洗技术,该技术一经推出,便得到多数企业的认可,在新建设装置中均有设计,在一些建设时间较早的装置也实施了盐脚淘洗工艺的技改。文章旨在建立一种简单的计算模式进行探讨,真空制盐技术中盐脚淘洗工艺的节能效果。

1 模型的建立、基础参数的输入和计算结果

1.1 卤水成分(选取一种常规净化过的卤水)

1.2 模型计算产能

产能按100万t/a,有效生产时间按7 920 h/a。

1.3 工艺路线

主要工艺为平流进料、分效排盐。从矿山来经过卤水净化后的精卤其温度为37 ℃,通过冷凝水板式预热器后达到约49 ℃,通过给料泵,同时向Ⅴ、Ⅳ、Ⅲ、Ⅱ、Ⅰ给料;盐浆采用分效排盐,盐脚加淘洗,淘洗后的盐浆可根据后续工段需求,如Ⅰ、Ⅱ盐浆与Ⅲ、Ⅳ、Ⅴ效盐浆单独排(也可以统一排),排至盐浆搅拌槽(也可以是洗盐器),经过洗涤后用泵泵至旋流器,后通过离心干燥,输送至包装间包装。文章仅讨论盐脚排盐处的热量关系,后续流程暂不讨论。

1.4 模型输入及计算结果

1.4.1 模型基础数据

生产规模1 000 000 t/a;有效生产时间7 920 h;蒸发效数5;首效加热室压力4.5 at;末效蒸发室压力0.1 at;排盐固液比 1.0/1.0;盐浆比重1.538 t/m3;盐浆比热0.51 kcal/kg;卤液比重1.192 t/m3;卤液比热0.8 kcal/kg;卤液温度49 ℃;盐结晶热20.2 kcal/kg。

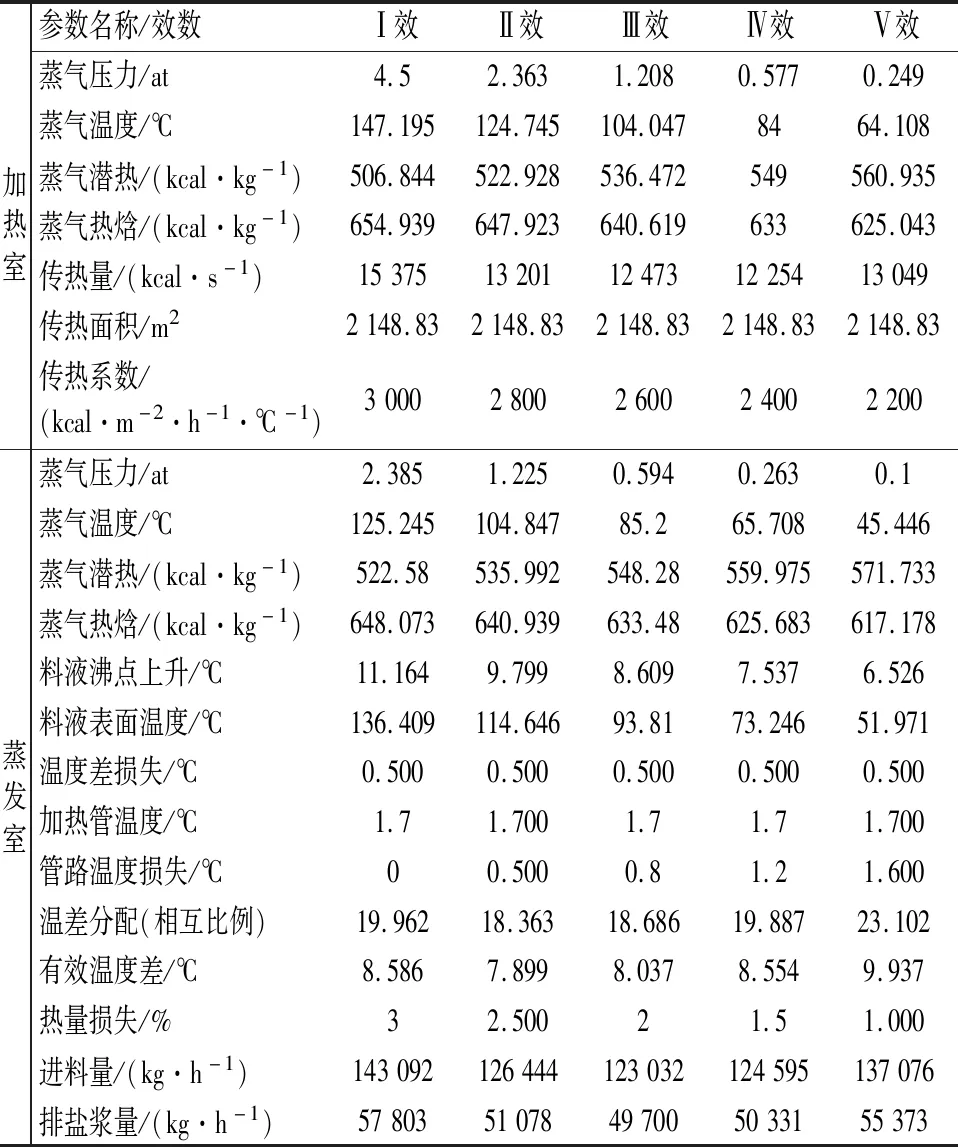

1.4.2 模型计算结果(表1)

2 数据分析与淘洗方案

2.1 数据分析

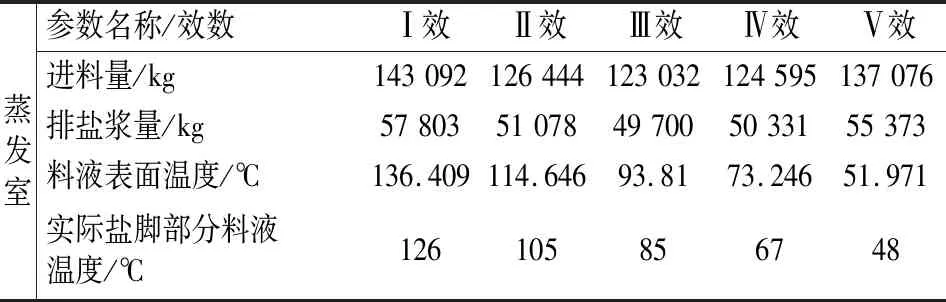

文章主要探讨单一流程下盐脚淘洗的节能效果,将表1中排盐与进料的数据摘抄并将排盐浆温度校核,见表2。

表1 模型计算结果Tab.1 Basic data of model

表2 各效排盐浆温度校正Tab.2 Temperature correction of salt slurry drainage of each effect

由表1、表2可知,未进行淘洗的各效排除盐浆的温度较高,特别是Ⅰ效、Ⅱ效排盐温度超过100 ℃,如此高的温度直接排出,极大地浪费了热量,针对上述排盐温度过高的情况,提出用混合冷凝水板式预热器预热的卤水对盐脚进行淘洗,交换热量,使应该外排的热量通过换热留在蒸发罐罐体内。

2.2 淘洗方案

采用冷凝水板式预热器预热后的卤水(约49 ℃),对排盐盐脚进行淘洗换热,淘洗卤水和蒸发罐下循环管进料卤水的来源相同。

3 淘洗水量及节约热量的计算

由于淘洗卤水和下循环管进料卤水相同,即针对同一效的蒸发罐的进料有2个,保证蒸发罐进料总量相同,需要对进料卤水进行分配,分配的依据可参考使该效盐脚排盐温度降低至多少,所使用的淘洗卤水的量,淘洗水量太大不利于蒸发罐液面稳定的控制,另外淘洗水量太大盐脚也需要做调整,淘洗水量太小节能效果不明显。所以,淘洗水量的大小需要权衡来考虑。

3.1 节能计算

盐脚淘洗为直接接触换热,盐脚排盐依然按照固液比1 ∶1 进行排盐。淘洗水在盐脚内与盐浆接触换热使得排盐浆最终温度达到设计值。

针对Ⅰ效进行热量衡算,假设排盐温度换热后为70 ℃,那么

Ⅰ效盐浆热量:

Q放热=C盐浆比热×M盐浆量×△T1温差

C盐浆比热=0.51 kcal/kg

M盐浆量=57 803 kg

△T1温差=126-70=56 ℃

Q放热=0.51×57 803×56=1 650 853.68 kcal

Ⅰ效淘洗水量:M淘洗水量=Q放热/(C卤水比热×△T2温差)

C盐浆比热=0.8 kcal/kg

△T2温差=70-49=21 ℃

M淘洗水量=1 650 853.68/(0.8×21)=98 265.1 kg

根据上述计算结果可以看出,如果将Ⅰ效的排盐温度通过淘洗降至70 ℃,可节约热量1 650 853.68 kcal,需要淘洗水量为98 265.1 kg,占Ⅰ效总进料量(表1知,143 092 kg)的68.67%。淘洗水量太大,会对盐脚的流动状况及蒸发罐的液面稳定产生影响,由此适当减少淘洗水量,提高盐脚的排盐温度,有利于系统稳定性。假设排盐温度为80 ℃,则:

Ⅰ效盐浆热量:

Q放热=C盐浆比热×M盐浆量×△T1温差

C盐浆比热=0.51 kcal/kg

M盐浆量= 57 803 kg

△T1温差=126-80=46 ℃

Q放热= 0.51×57 803×46=1 356 058.38 kal

Ⅰ效淘洗水量:M淘洗水量=Q放热/(C卤水比热×△T2温差)

C盐浆比热=0.8 kcal/kg

△T2温差=80-49=31 ℃

M淘洗水量=1 356 058.38/(0.8×21)=54 679.77 kg

排盐温度调整为80 ℃,节约热量1 356 058.38 kal,对应的淘洗水量为:54 679.77 kg,占Ⅰ效总进料量的38.21%,该数据可控。

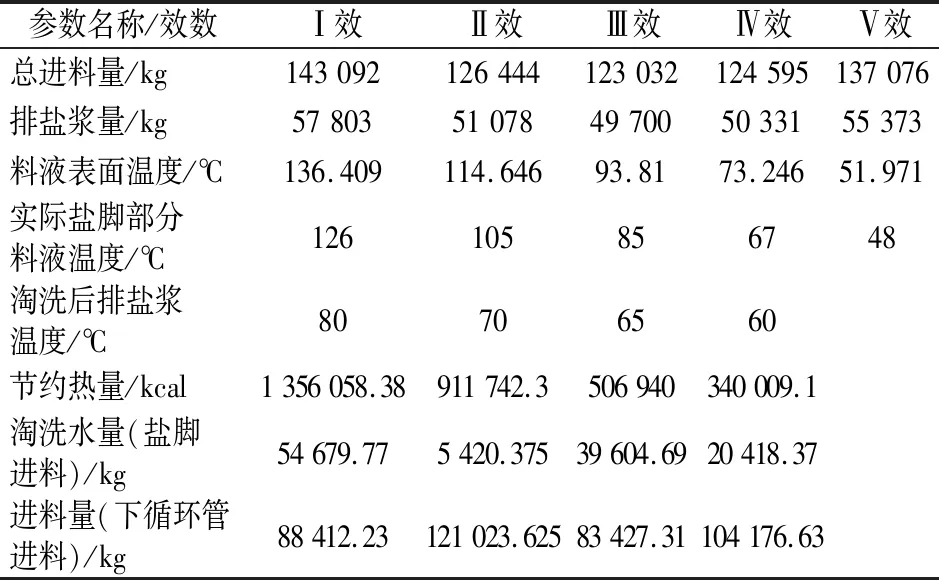

按照上述方法对Ⅱ、Ⅲ、Ⅳ、Ⅴ效进行淘洗节能计算,得出表3。

表3 各效淘洗后排盐浆温度及节能表Tab.3 Temperature and energy saving table of salt slurry after washing

3.2 节能效果分析

从表3可以看出淘洗后排盐浆温度明显降低,由于Ⅴ效的实际排盐温度较低,淘洗不能实现节能,此次模型Ⅴ效不实施淘洗。通过淘洗Ⅰ效~Ⅳ效盐脚共计节能3 114 749.8 kcal/h,折合生4.5 at规格蒸汽(由表1查得潜热值为506.844 kcal/kg)6 144.9 kg/h。模型计算规模为1 000 000 t/a,有效生产时间7 920 h/a,氯化钠回收率为98%,产盐量123.7 t/h。淘洗节能折合吨盐约为0.05 t蒸汽/t盐,节能效果非常可观。

4 结论

文章在特定流程中对盐脚淘洗节能效果进行模拟计算,计算结果为:淘洗节能约为0.05 t蒸汽/t盐,与实际采用盐脚淘洗工艺的装置节能效果比较接近。盐脚淘洗工艺近几年在全国新建制盐装置以及采用蒸发器进行固液分离的装置上使用的较多。盐脚淘洗一方面可以节约热量,另一方面可以将盐脚中较小的盐颗粒溶解,对产品粒径的控制有一定的作用。