一种高效聚醚酯消泡剂的制备及性能研究

胡 楠,胡明明,李 雪,李志鑫,潘明华,高良富,尹建华

(1.自然资源部 天津海水淡化与综合利用研究所,天津 300192;2.天津市中海水处理科技有限公司,天津 300345;3. 华能(天津)煤气化发电有限公司,天津 300452)

1 前言

海水由于本身含有较多有机物,加之其中的微生物及藻类等代谢或死亡会产生大量的蛋白质分子及含硫含氮气体,在进行海水淡化的过程中容易产生大量致密泡沫,而这些泡沫对设备操作、工序控制产生的后果往往是有害的,如不采取措施加以控制、消除,会导致海水液面控制不稳,海水换热效率降低,严重影响海水淡化设备的安全运行,因此,有害泡沫的控制和消除具有极大的技术与经济意义。市面上不同行业的消泡剂种类繁多,却少有适用于海水利用过程,尤其是针对低温多效海水淡化过程的专用消泡剂。基于此,该研究基于聚醚多元醇与长链脂肪酸酯化的原理[1]对聚醚进行端基封闭合成了一种具有极低表面张力的适用于低温多效海水淡化过程的高效聚醚酯消泡剂,并对其进行了表征分析及消泡性能测试,对比了该产品与市场其他同类产品消泡性能。

2 实验部分

2.1 主要试剂

聚氧乙烯聚氧丙烯甘油聚醚(GPE),工业品,天津市中海水处理科技有限公司;正辛酸(分析纯),成都市科龙化工试剂厂;对甲苯磺酸(分析纯),成都市科龙化工试剂厂;乙醇(分析纯),天津市汇杭化工科技有限公司;氢氧化钾(分析纯),天津市风船化学试剂科学有限公司。

2.2 聚醚酯消泡剂的制备

2.2.1 合成原理

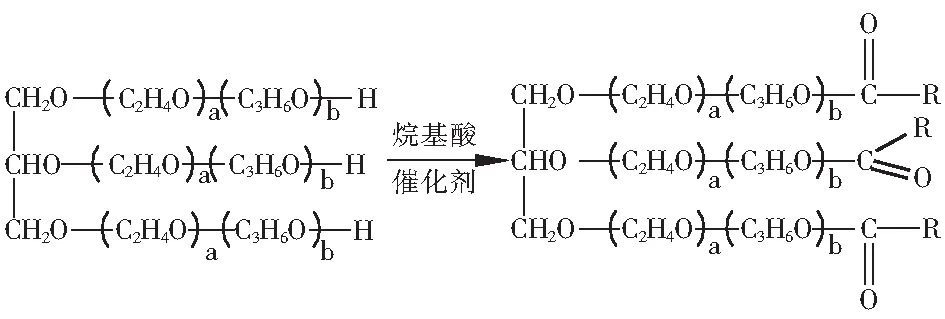

GPE聚醚端羟基与长链烷基酸羧基,在对甲苯磺酸的催化作用下发生酯化反应,反应式如图1所示。

图1 GPE聚醚与长链烷基酸酯化反应式Fig.1 Esterification reaction of GPE polyether with long chain alkyl acids

2.2.2 合成工艺

称取GPE聚醚30 g于三口烧瓶内,加入反应体系总质量0.3%的催化剂对甲苯磺酸于聚醚中,开启搅拌加热直至催化剂完全溶解。取0.5 g试样进行空白酸值测定(测定空白酸值的目的是为了确定反应进行的程度及计算反应的酯化率),随后加入一定质量的正辛酸,继续加热搅拌直至二者混合均匀。称取0.5 g样品测定初始酸值,将体系加热至指定温度,随后每小时测定一次反应体系的酸值,待酸值不再发生变化时停止加热。待温度降至室温,加入足量氢氧化钾水溶液中和未反应的正辛酸,将处理后的产物用饱和氯化钠溶液进行萃取去除产物中的盐类杂质。

2.2.3 酸值测定[1]

酸值是体现反应体系中未参与反应的正辛酸含量的指标,可通过测定不同时刻的酸值来计算酯化反应的酯化率,待反应体系的酸值基本维持恒定时则表示酯化反应已经达到平衡,酯化率达到最大值。具体的测定方法如下:

取0.5 g试样用20 mL乙醇溶解,滴入酚酞溶液作为滴定分析指示剂,用KOH-乙醇溶液滴定试样直至试样变为粉红色,记录消耗的KOH-乙醇溶液体积,利用下式计算酸值:

式中:V——滴定过程中所消耗的KOH-乙醇溶液体积,mL;C——KOH-乙醇溶液的浓度,mol/L;56.11——KOH的相对分子质量;0.5——所取试样的质量,g。

2.2.4 酯化率计算

2.2.5 消泡率计算[2]

式中:η——消泡率;V——不同时刻泡沫的体积;V0——发泡液的体积。

2.3 实验结果及分析

2.3.1 最优合成条件的确定

当发泡体系中加入消泡剂后,消泡剂分子具有较低的表面张力,因而会迅速在气泡的液膜表面进行铺展渗透并在表面产生若干个表面张力分布不均的区域,这些区域由于表面张力分布不均形成表面张力梯度,在表面张力梯度的牵引下气泡稳定性变差进而发生破裂[3]。显然消泡剂分子与发泡体系形成的表面张力梯度越大,气泡破裂的速度越快,这意味着消泡剂分子的表面张力越小,其消泡能力越强。因此,研究选择将酯化率作为实验的考察指标,酯化率越高表明产品中参与酯化的GPE聚醚量越多,得到的产品表面张力越低,产品的消泡性能越好。影响酯化率的因素有很多,如反应温度、原料配比、催化剂用量、反应时间、搅拌速度等。其中搅拌速度与其它因素相比属于次要因素,试验所有反应均在搅拌速度150 r/min下进行。通过设计正交试验,综合考察反应温度、原料配比n(羟基) ∶n(羧基)、催化剂用量、反应时间对反应酯化率的影响。

试验选取四因素三水平L9(34)正交表。A因素为反应物比例n(羟基)∶n(羧基),分别选取1 ∶0.8、1 ∶1.0、1 ∶1.2三种比例;B因素为反应温度,分别取80 ℃、90 ℃、100 ℃;C因素为反应时间,分别选取4 h、6 h、8 h;D因素为催化剂用量,分别取反应体系质量的0.1%,0.3%,0.5%。正交试验设计方案如表1所示。

表1 正交试验因素水平表Tab.1 Factor level table of orthogonal test

表2为极差法分析正交试验得到的结果,可引出以下结论:

表2 正交试验结果Tab.2 Results of orthogonal test

(1)在实验范围内,极差的大小体现了不同因素对目标结果的影响程度。以研究为例,极差大的因素意味着该因素的在不同水平下对酯化率的高低起着决定性的影响。据此判断本实验各因素对反应酯化率的影响主次顺序为:A>B>D>C,其中反应物比例和反应温度的极差极为相近,因此反应物比例和反应温度是决定酯化率的关键因素,其次是催化剂用量和反应时间。

(2)由正交试验结果可知反应物比例是影响反应进行的最主要的因素,当聚醚羟基与正辛酸羧基比为1 ∶0.8时反应的酯化率最高。

(3)正交试验结果表明反应温度的升高有利于酯化反应的进行,反应温度为100 ℃时酯化率最高,但是与90 ℃时的酯化率相差并不大。考虑到温度过高容易引发反应物交联、导致副产物的生成、产物颜色的加深,未来如若进行聚醚酯消泡剂的放大生产,选择90 ℃作为反应温度在一定程度上能够降低消泡剂的生产成本。

(4)反应时间的延长有助于酯化率的提高,但当反应进行到一定时间,酯化率逐步趋于稳定,根据正交试验结果选择最优的反应时间为6 h。

根据正交试验结果及上述分析,得到最优合成方案为A1B3C2D2和A1B2C2D2,其中A1B2C2D2是更为经济的方案,即原料配比n(羟基) ∶n(羧基)为1 ∶0.8,反应温度为90 ℃,反应时间6 h,催化剂用量为0.3%。

3 结构表征及性能测试

3.1 产物的结构表征

采用红外光谱仪对制备的化合物进行结构表征,并与反应前进行对比。红外谱图如图2。

图2 聚醚与酯化后产物红外光谱图Fig.2 Infrared spectrogram of polyether and product

3.2 表面张力测试

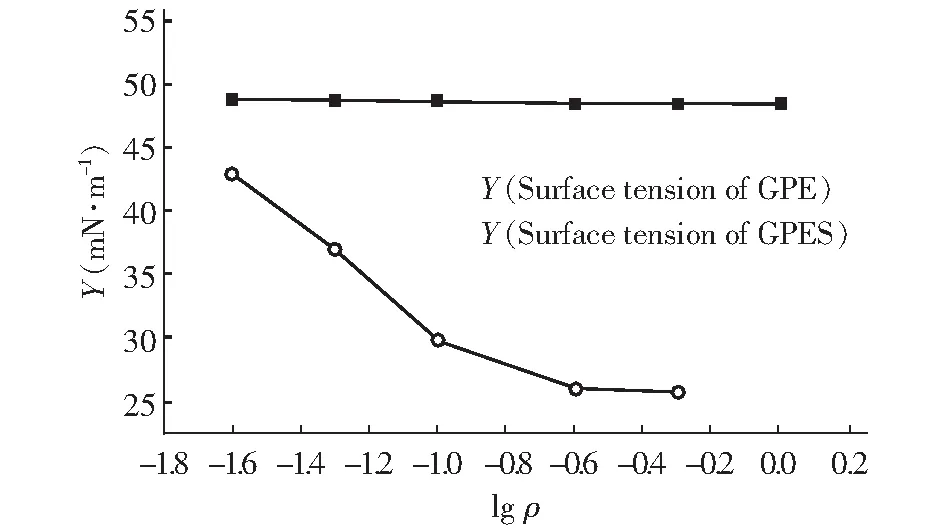

由于酯化反应在GPE聚醚末端引入了具有疏水性质的长链烷基,将有效改变聚醚的亲水亲油比,进一步降低其表面张力,图3为酯化反应前后的化合物在不同质量浓度下的表面张力值,所用仪器为KRUSS DSA3 接触角表面张仪。通过酯化反应引入正辛酸的长链烷基后,分子的亲水性大大降低,表面张力由48.83 mN/m降低至25.77 mN/m,极低的表面张力更加有利于消泡剂分子在泡沫表面进行铺展渗透,加速泡沫的消除,因而具备更强的消泡性能。

图3 表面张力与质量浓度关系图Fig.3 Relationship between surface tension and mass concentration

3.3 产品性能测试

3.3.1 消泡性能测试

利用全自动泡沫分析仪对目标化合物的消泡性能进行测试。量取5 g/L的十二烷基苯磺酸钠海水溶液40 mL作为发泡液,以0.3 L/min的流量由量筒底部向发泡液内鼓入空气,当泡沫体积大于130 mL时停止鼓泡,用胶头滴管滴入2滴聚醚酯消泡剂,5 min后停止测量,记录整个消泡过程中泡沫高度的变化情况,见图4。

图4 空白实验泡沫体积随时间变化曲线图Fig.4 Curve of foam volume with time(blank experiment)

由图4可知在不添加消泡剂的情况下,致密泡沫的破泡速度极其缓慢,从停止鼓泡至测试结束(30 s~350 s),泡沫体积仅仅由130 mL降至90 mL,而发泡液的体积也因为泡沫的破裂形成溶液缓慢的上涨,整个泡沫—溶液体系的总体积始终维持在140 mL未发生明显变化。当发泡体系中加入消泡剂后(如图5),自30 s(滴加消泡剂的时刻)至90 s的时间范围内,泡沫体积迅速从130 mL降低至48 mL,消泡效果明显,1 min内泡沫的消除率可达63.1%。此后泡沫消除速率开始大幅下降,消泡过程缓慢进行。180 s时,当泡沫体积降至21 mL后,体系内的泡沫体积基本保持恒定,始终保持在20 mL附近,通过计算泡沫的最终消除率为85.6%(利用HG/T 4028-2008振荡法测得的最终消泡率为91.54%)。

图5 加入聚醚酯消泡剂后泡沫体积随时间变化曲线图Fig.5 Curve of foam volume with time(adding GPES defoamer)

图6 消泡率随时间变化曲线图Fig.6 Curve of defoaming rate with time

绘制两者的消泡率随时间的变化曲线(图如6所示),曲线上的各点表示不同时刻发泡体系的消泡率,而曲线的斜率表示不同时刻发泡体系中泡沫的消除速率,由图可知聚醚酯消泡剂的加入极大地提升了泡沫的消除速度及泡沫消除率。

3.3.2 抑泡性能测试

为测试聚醚酯消泡剂的抑泡性能,将添加过聚醚酯消泡剂的海水样品再次利用全自动泡沫分析仪进行鼓泡,在鼓泡过程中,泡沫能够达到的最大体积为50 mL,而当鼓泡过程停止时,泡沫体积在3 min之内又降至30 mL。据此表明实验制得的聚醚酯消泡剂在海水中兼具良好的消抑泡性能。

3.3.3 同类产品性能对比

选取市场两款聚醚类消泡剂产品进行消泡性能测试,绘制消泡率随时间变化曲线图,对比上述两款产品与研究制得的聚醚酯消泡剂的消泡性能,见图7。

图7 消泡率随时间变化曲线图(聚醚酯消泡剂和聚醚样品)Fig.7 Curve of defoaming rate with time(GPES and GPE sample)

由图7可以看出样品2的消泡速度虽然比实验制得的聚醚酯消泡剂要快,但是最终的消泡率为73.5%,远低于聚醚酯消泡剂的85.6%。而样品1无论是消泡速度还是最终的消泡率都不及实验制得的聚醚酯消泡剂。

4 结论

1)通过正交试验确定了GPES聚醚酯消泡剂最优合成工艺:原料GPE聚醚中的羟基和正辛酸中的羧基比例为1 ∶0.8,酯化反应温度为90 ℃,控制反应时间为6 h,催化剂用量为反应体系总质量的0.3%。

2)通过红外光谱测试确定了生成物为研究的目标化合物,通过表面张力测试印证了长链烷基的引入和大大降低聚醚的表面张力,有利于消泡剂分子在气泡表面铺展形成较高的局部表面张力梯度,在高表面张力梯度的驱动下,泡沫迅速破裂。

3)通过消抑泡性能实验可知,产品的消泡率可达85.6%,在海水中兼具良好的消抑泡性能。

4)通过对比聚醚酯消泡剂和其他两款同类聚醚产品在海水中的消泡性能,聚醚酯消泡剂的消泡性能相较这两款消泡剂更为高效,且合成工艺简单,适合批量生产,具有一定的应用开发前景。