酮连氮法生产水合肼产生的高盐废水处理工艺研究

乌英嘎,海 泉

(中盐内蒙古化工股份有限公司,内蒙古 阿拉善 750333)

水合肼是化工企业常用的一种重要的精细有机合成原料,用途非常广泛[1]。工业常用的生产方法有:拉西法、尿素氧化法、酮连氮合成法、过氧化氢氧化法和空气氧化法。目前国内最常用的方法是尿素氧化法、酮连氮合成法。酮连氮合成法生产水合肼的过程中产生的废水,不仅副产大量有回收价值的氯化钠,而且还有含氮物质和未反应完全的酮。如果处理不当,将会严重污染环境。

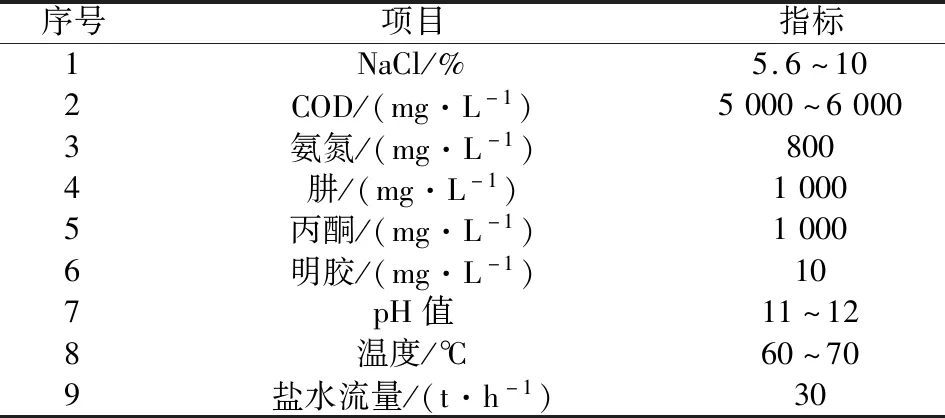

1 处理前的废盐水相关指标(见表1)

表1 处理前的废盐水指标Tab.1 Index of waste brine before treatment

2 废水处理工艺设计能力

预处理及深度氧化20 t/h废水;蒸发工序25 t/h废水,约(23 t/h总蒸发水量),产固体湿盐1.8 t/h~3 t/h(以干基计);每天运行时间24 h,年操作时间8 000 h。

3 废水处理工艺流程

工艺流程:汽提工艺→吹脱工艺→氧化工艺→pH值调节/臭氧/过氧化氢深度氧化工艺→脱盐工艺。

3.1 汽提工艺

废水(70 ℃)→加热→汽提塔→冷凝回用丙酮等物质;采用真空汽提,回收罐放在主装置区,回收液通过泵送至主装置中;通过该工序可去除废水中大部分的丙酮,蒸汽耗量2 t/h;回收量为回收10 kg丙酮/h~20 kg丙酮/h。

3.2 吹脱工艺

来自汽提工序的废水(95℃)→吹脱塔→排放至大气中。

为了充分利用能量和丙酮,同时提高吹脱效率,废水温度95 ℃左右,进入吹脱塔,与常温空气进行充分接触,除去水中的绝大部分丙酮和氨氮,同时可降低COD。设计中空气量为6 000 m3/h~12 000 m3/h,丙酮的去除率可达到90%以上,COD可降至2 000 mg/L~3 000 mg/L。通过该工序可降低后续工序的处理负荷。处理后废水中剩余的主要是较高沸点的有机物。

该法可去除绝大部分的丙酮。缺点是需要将废水温度提高至95 ℃(越高越好),但是风机耗能(15 kW~22 kW)。

3.3 氧化工艺

为了去除废水中的肼,降低后续工艺的处理负荷,将经过吹脱后的废水进行氧化处理,氧化剂为次钠,消耗量约为50 kg/h,考虑到肼为强还原剂,次氯酸钠为强氧化剂,设计的反应时间为2 h,采用折流反应器,用搅拌机进行搅拌,搅拌速率为(50 r/min)30 s,折流反应器体积为40 m3,材质为混凝土。经过该工序,水中的肼去除率可达到90%以上。氧化处理后的废水送至中转池。

3.4 pH值调节/臭氧/过氧化氢深度氧化工艺

(1)深度氧化工艺,在反应体系(臭氧/过氧化氢)中产生具有高度氧化活性的羟基自由基·OH及诸如H2O·和O2-·等其它自由基。而·OH的氧化能力远远大于原来的氧化剂,其氧化还原电位为2.80 V,而臭氧和过氧化氢的氧化还原电位分别为2.07 V和1.77 V,使反应体系的氧化能力大大提高,理论上,·OH可以彻底氧化(矿化)所有的有机污染物[2]。

(2)pH值调节/臭氧/过氧化氢在酸性条件下,产生的自由基氧化还原电位较高,因此先将废水的pH值调整为3左右。为了保证pH计和ORP计及工艺的稳定性,废水在调整pH值前,用换热器将其温度冷却到45 ℃左右。降温后的废水用氧化供料泵抽到氧化塔,同时加药泵和臭氧发生器往废水中注入双氧水和臭氧在混合器中充分混合,在氧化塔中将有机物去除。

(3)为了加强去除效果和保证去除效率,在氧化塔中充填活性炭, 3个氧化塔串联运行。氧化塔的出水设有ORP在线监测仪,实时监测和控制出水的ORP值,不合格的废水送至次氯酸钠反应池,再进行氧化。废气中剩余的臭氧送到废水池V01-P中,为了保证处理工程的连续性,氧化塔采用三塔方式。

(4)氧化处理后的废水经中和后送至成品盐水储罐或进行脱盐处理。

(5)所用消耗的原辅料量。酸碱耗量,盐酸10%,81.4L/h;氢氧化钠10%,16 L/h;O3量:2 kg/h;双氧水量,30%,32 L/h。

3.5 脱盐工艺

(1)考虑到废水中盐的浓度较高, 达到5.6%~10%,如果采用膜法浓缩盐水, 渗透压很高,对膜的要求很高,并且投资高,运行成本大,不宜采用。研究采用四效蒸发结晶工艺。工艺过程如下:

①吹脱和氧化后的废水→预热→ 四效蒸发结晶→固体盐回收。

②将经汽提吹脱和深度氧化后的废水送入四效蒸发结晶系统,进行脱盐处理。

③四效蒸发系统采用顺流进料,末效出料的方式。含盐废水由进料泵自废盐水桶T101送入预热系统,PHE101,PHE102,然后加入一效循环管入料口,与离开一效蒸发室底部的浓盐水混合后,由泵送往加热室。盐水在加热室内升温,但不发生蒸发。热盐水进入蒸发室后沸腾,使溶液得到浓缩;一效蒸发室产生的二次蒸汽送入二效加热室加热二效浓盐水,一效中经过浓缩的盐水顺流送入二效,进行蒸发进一步的浓缩;同样二效蒸发室产生的二次蒸汽送入三效作为三效的加热热源, 三效蒸发室产生的二次蒸汽送入四效作为四效的加热热源,经过二效进一步浓缩的盐水顺流送到三效进一步的浓缩,直至结晶达到过饱和状态,经过三效进一步浓缩的盐水顺流送到四效进一步的浓缩,直至结晶达到过饱和状态,这时三效和四效蒸发室部分溶质沉积在悬浮晶粒表面上,使晶体长大。作为产品的晶浆从结晶室底部排出到稠厚结晶罐。在稠厚结晶罐内晶体浓缩后进入离心机分离出含盐晶体,分离出的溶液回到蒸发器继续蒸发浓缩。

④各效蒸发室产生的二次蒸汽在下一效中冷凝为水,充分利用各效冷凝水的热量后汇入工艺用水管线。

⑤在一效、二效换热器壳侧设置对空排气口,将不凝气体排入大气,其余各效通过真空系统排除,以保持整个系统压力平衡。

(2)四效主要工艺技术指标(以饱和生蒸汽的绝对压力0.4 MPa为计算依据)见表2。

3.6 控制系统

系统的基本过程控制、操作、监视、管理以及功能计算、工艺联锁和复杂控制由DCS系统完成。控制内容主要包括进料、流量、温度、压力、液位、不凝性气体排放等。

4 结论

文章以内蒙古韩锦化学工业有限公司酮连氮合成法生产水合肼过程中产生的废水如何高效回收氯化钠进行了试验研究,最终确定了合理的试验工艺和最佳的工艺参数。研究表明,对酮连氮合成法生产水合肼过程中产生的废盐水,采用汽提工艺→吹脱工艺→氧化工艺→pH值调节/臭氧/过氧化氢深度氧化工艺→脱盐工艺(四效蒸发)的工艺可以得到合格的工业氯化钠。将废盐水通过汽提塔和吹脱塔,在真空汽提和空气充分接触吹脱作用下除去水中的绝大部分丙酮和氨氮,同时可降低COD。设计中空气量为6 000 m3/h~12 000 m3/h,丙酮的去除率可达到90%以上,COD可降20%。

将经过吹脱后的废水进行氧化处理,氧化剂为次氯酸钠,消耗量约为50 kg/h,考虑到肼为强还原剂,次氯酸钠为强氧化剂,研究设计的反应时间为2 h,采用折流反应器,用搅拌机进行搅拌,搅拌速率为(50 r/min)30 s。经过该工序,水中的肼去除率可达到90%以上。

氧化后的废水再经过深度氧化处理彻底除去有机物,深度氧化处理后的废水预热后进入四效蒸发结晶系统蒸发结晶,通过脱盐处理回收精制的工业氯化钠,其中,氯化钠纯度可达到99.07%,达到了GB5462-2015工业制盐的一级水平。由此,可以证明酮连氮合成法生产水合肼过程中产生的废水,采用上述工艺可以得到高纯度的工业氯化钠。