210 t RH精炼装置脱碳过程的数值模拟

谌君儒,彭 文,黄雅婷,雷 洪

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819;2.东北大学 冶金学院,辽宁 沈阳 110819;3.东北大学 材料学院,辽宁 沈阳 110819)

随着供给侧改革的深入,国家对钢铁工业在产品的附加值和技术含量等方面提出了更为严格的要求。超深冲超低碳钢作为高附加值、高品质钢材的一种,国内生产的此类产品却并不能满足大多数用户的需求,很大一部分仍依赖进口。RH真空精炼技术能够进一步提高钢液纯净度,广泛用于钢水的脱碳、脱氧、脱气、成分调整、升温、脱硫等方面。在真空精炼过程中,RH装置内碳氧含量随时间的变化关系是研究RH脱碳机理的基础。然而,RH工艺非常复杂,而中间信息的匮乏更是加大了建模的难度。目前的研究主要关注于真空度对脱碳动力学和热力学的影响,忽略了真空度的提高导致RH浸渍管液面不断升高这一现实[1-3],而且没有解释脱碳模型中采用碳氧浓度而不使用活度的原因[1-4]。本文针对传统RH自然脱碳方式生产超低碳IF钢工艺建立脱碳数学模型,并通过文献[5]数据对数学模型加以验证和完善,根据模型计算结果对工艺参数进行优化。

1 RH脱碳模型

1.1 基本假设

(1)钢包和真空室中的钢液分别处于全混状态;(2)脱碳反应仅在真空室内进行;(3)气液界面处钢液内碳和氧的浓度与气相中的一氧化碳相平衡;(4)脱碳速率受钢液内碳和氧的传质控制。

1.2 脱碳方程

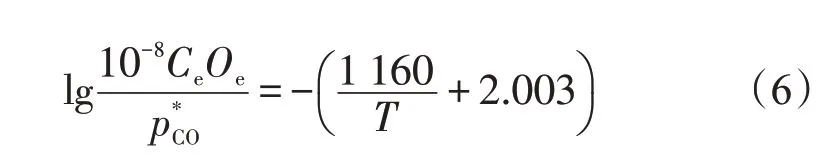

基于质量守恒定律,真空室和钢包中钢液内碳和氧的质量衡算方程可表示为[4]

式中:CL、OL为钢包中钢液内碳、氧质量分数,10-6;CV、OV为真空室中钢液内碳、氧质量分数,10-6;Ce、Oe为反应界面钢液侧碳、氧的(平衡)质量分数,10-6;M、m为钢包、真空室中钢液质量,kg;Ql为钢液环流量,kg/s;ρ为钢液密度,kg/m3;MC、MO为碳、氧摩尔质量,g/mol;p*CO为气相中CO分压与大气压强之比;akC、akO为液相中碳、氧的体积传质系数,m3/s。

1.3 模型参数的确定

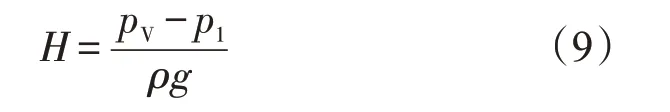

1.3.1 循环流量 循环流量是衡量RH精炼能力的重要指标,循环流量估算式为[1]

式中:D为插入管内径,m,;Qg为提升气体体积流量,L/min(标况下,下同);p1和pV为大气压力和真空室压力,Pa。在实际工况中,初始氩气流量Qg为1 200 L/min,5 min后,将氩气流量提高到2 000 L/min[1]。

1.3.2 真空室内钢水量 真空室内钢水量的计算存在不同的处理方式,主要差异集中在上升管和下降管中钢液含量和真空室中上升管上方和下降管上方熔池高度不均产生的高度取值问题。文献[1-3]等不考虑钢液在RH内的上升过程,认为钢液瞬时上升到真空室内。文献[6]考虑了上述情况,将真空室内钢液含量按钢液提升高度分为了两个阶段,但没有考虑下降管内钢液的贡献;且钢液进入真空室内之后,浸渍管内的钢液没有包含在真空室钢水中。这会造成真空室钢液的质量随脱碳时间的变化存在突变。

在RH处理开始阶段,真空室负压力较小。将钢包钢水液面作为基准面,真空室钢水的提升高度H满足H-H1+H2≤0,即钢水停留在浸渍管内,还未达到真空室,此时脱碳反应只能在上升管和下降管内发生。当钢水进入真空室后,H-H1+H2>0,随着真空室内外压差的增大,熔池高度随之升高。真空室中钢液质量是钢液提升高度的函数

式中:DV为真空室直径,m;H1为浸渍管长度,m;H2为浸渍管插入深度,m;H为熔池深度高度,m

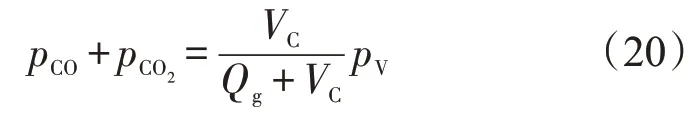

1.3.3 CO分压 若真空室中的气体反应只考虑CO的生成,则有

真空室CO气体分压计算式为

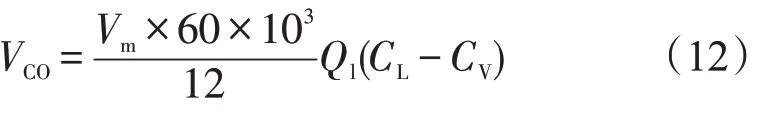

式中:VCO为CO碳化物生成速率,L/min。

进入真空室钢水碳含量为QlCL,出真空室的钢水碳含量为QlCV,则降低的碳含量为Ql(CL-CV)。RH真空脱碳过程处于高温低压环境,由状态方程可求得其气体摩尔体积Vm=RT/P。根据碳氧反应方程式,可以得到

1.3.4 真空脱碳容积传质系数 Suzuki等人用0.4 kg钢液做了电磁搅拌试验[7],测得akC和akO的关系为

2 数值计算结果

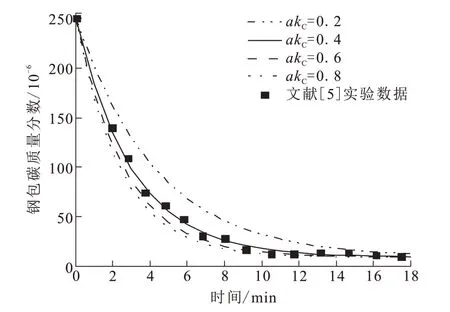

RH脱碳模型中常微分方程采用变时间步长四阶龙格库塔算法,编程语言为C语言。钢液初始碳、氧质量分数分别为250×10-6和660×10-6[5]。初始步长设为0.001 s,收敛标准设为10-5。

文中采用的工业试验数据以及210 t RH工艺参数来源于文献[5]。RH设备参数为:钢包容量为210 t,浸渍管内径为0.65 m,真空室内径为2.144 m,浸渍管长度为1.725 m。试验中,钢包到达RH工位后,每隔1 min用超低碳取样器取钢样分析碳含量。碳容积系数akC的取值范围由文献[1]给出。

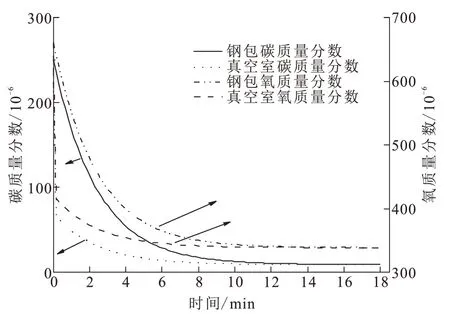

脱碳曲线数值计算结果如图1所示。前11 min为脱碳反应前期,是快速脱碳阶段,钢水中碳氧反应剧烈,碳含量快速下降;随后进入缓慢脱碳阶段,碳氧含量变化幅度显著变小,逐渐平稳至不变。

图1 脱碳曲线数值结果与文献对比Fig.1 Comparison between simulated decarburization and data from literature

图1还表明,碳容积系数是脱碳模型的重要参数。参数akC的取值影响脱碳曲线的斜率,但不会影响反应终点的碳氧浓度分布。这是因为akC是一个动力学参数,而非热力学参数。当akC=0.4时,脱碳曲线与文献数据总体上符合良好。当t=3 min时,碳含量绝对误差最大,为9×10-6。当t=9 min时,碳含量相对误差最大,为23.53%。

计算结果与实测值存在差异的原因:(1)本脱碳模型是一个均相模型,碳含量为钢包钢水的平均碳含量;而实验碳含量是取样区域钢水碳含量。由于RH各处脱碳的热力学和动力学条件存在巨大差异,因此RH各处的碳浓度也各不相同。在RH内,钢液流动方式为钢包→上升管→真空室→下降管→钢包。这样的循环流动方式无法瞬时实现RH内钢液碳浓度的均匀化。(2)在计算过程中,真空室压力为定值。但是实际脱碳过程取决于压降模式[5]。

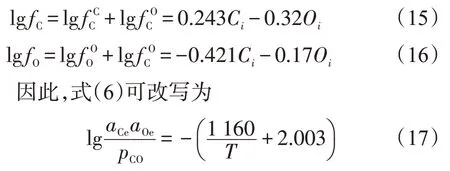

图2表明,真空室和钢包中钢液碳氧含量均随时间增加而下降。在脱碳开始时,真空室钢液中碳氧含量高且氩气泡数量多,脱碳的热力学和动力学条件好,因此碳在较短时间内会发生骤降,随后再相对平稳地下降;而钢包钢液中碳氧浓度都很高,但氩气泡数量少,脱碳动力学条件不利,因此钢包内碳氧含量缓慢下降,在13 min之后基本稳定。

图2 钢包和真空室内钢液的碳氧浓度Fig.2 Carbon and oxygen contents in molten steels in ladle and vacuum chamber

3 分析与讨论

3.1 活度系数对脱碳的影响

在Yamaguchi模型式(6)中,Ce和Oe分别为碳和氧的浓度。根据冶金热力学理论,式(6)中Ce和Oe应为有效浓度即活度[8]。碳和氧的活度为

式中:下标i表示真空室V或钢包L。

在铁-碳-氧三元系中,相应活度系数[9]为

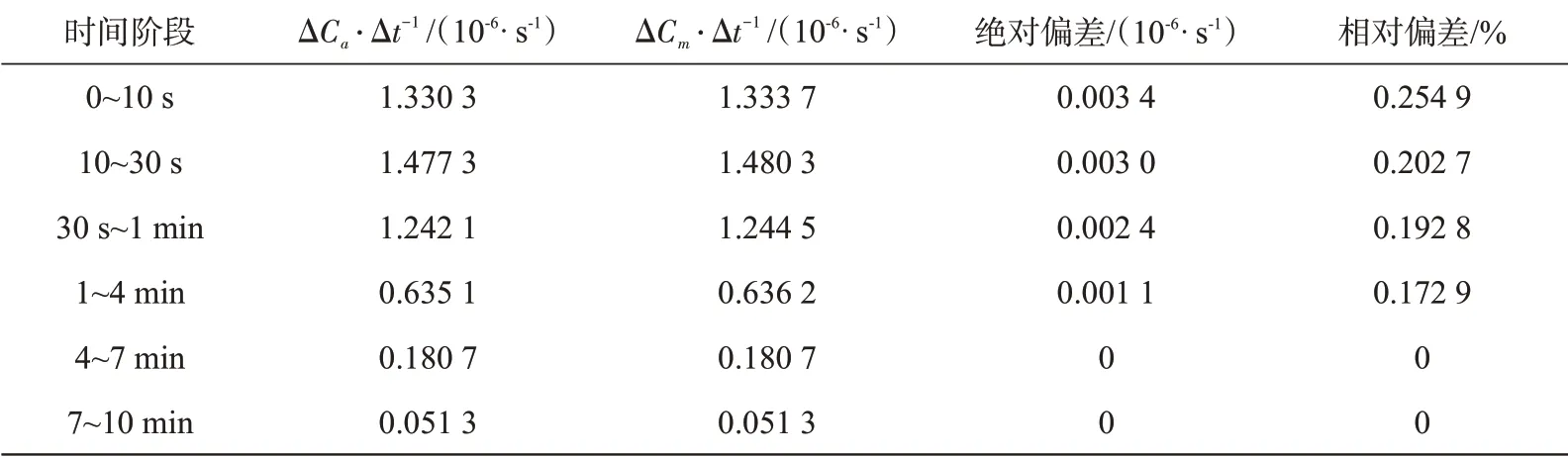

表1和表2给出了分别采用活度模型式(17)和浓度模型式(6)得到的钢包钢液碳浓度以及单位时间内碳浓度差值变化率。偏差表示活度模型结果和浓度模型结果之间差异。随着脱碳时间的增加,两个模型得到的钢包内碳浓度的相对偏差逐渐变大,但脱碳速度差值的相对偏差逐渐减小。在第4 min,碳浓度的绝对偏差达到最大,为0.373 3×10-6,相对偏差为0.68%。这是因为钢液初始碳氧浓度均很高,此时活度系数的影响大,碳活度和碳浓度的差异大。随着脱碳的进行,两个模型的脱碳速度之间的差异越来越小,7 min后,两个模型计算的脱碳速度趋于相等。这是因为随着脱碳反应的进行,钢液中碳氧浓度逐渐下降,活度系数逐渐接近于1,碳氧活度值和碳氧浓度值趋于相等,但脱碳时间的积累导致两个模型计算的碳浓度仍存在偏差。在第16 min,累积导致的碳含量的绝对偏差为0.36×10-6。

表1 活度系数对碳浓度的影响Tab.1 Effects of activity coefficient on carbon content

表2 活度系数对脱碳速度的影响Tab.2 Effects of activity coefficient on decarburization rate

3.2 压降模式对脱碳的影响

在工业生产中,RH脱碳的压降模式有三种:硬脱碳、软脱碳和预真空[10-12],压降曲线如图3所示。软脱碳是指压降速率较慢,压降出现平台的模式;硬脱碳则指的是压降速率较快,压降曲线不出现明显平台的模式;预真空处理介于二者之间,且基本不出现压降平台。

图3 三种压降模式Fig.3 Three pressure drop modes

图4给出了三种压降模式下钢液内碳含量预测结果。硬脱碳处理后钢液脱碳速率最快,可以显著缩短RH脱碳时间,其次是预真空,最慢的是软脱碳。这是因为脱碳反应主要发生在真空室内部。随着真空度的提高,大量高碳钢液进入真空室,脱碳反应剧烈;随着真空室压力的快速下降,钢液循环流量也很快到最大值,从而能够有效提高脱碳速率。

图4 不同压降模式下的脱碳曲线Fig.4 Decarburization curves under different pressure drop modes

3.3 二氧化碳生成量对脱碳的影响

在RH自然脱碳条件下,真空室内的气体组成主要由一氧化碳、二氧化碳、氧气、氩气、氮气组成,其中氧气与氮气主要是漏气造成的,含量很少。氩气是钢水环流用提升气体,二氧化碳由脱碳产物一氧化碳与氧气反应生成。这样,式(11)可改写为

其中,氧分压、一氧化碳分压和二氧化碳分压满足关系

在自然脱碳过程中,氧气分压很小。根据文献[5]中一氧化碳、二氧化碳所占比例,确定0.05 Pa。真空室含碳气体分压计算式为

式中:VC为气体碳化物生成速率,L/min。

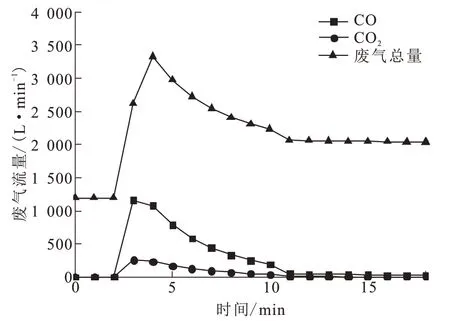

图5给出了RH处理过程中废气流量及成分。在脱碳前期,钢液中碳氧含量较高,脱碳反应速率较快,迅速产生大量废气,一氧化碳、二氧化碳流量迅速升高,产生一个峰值;脱碳中期之后,脱碳反应变慢,废气流量逐渐从峰值下降;脱碳后期废气流量逐渐稳定,一氧化碳、二氧化碳含量逐渐减少趋于零。

图5 RH处理过程中废气流量及成分Fig.5 Flow rates and compositions of the exhaust gas in RH treatment

图6反映了二氧化碳的生成量对脱碳过程的影响。COx模型式(19)是一氧化碳和二氧化碳共同作用的脱碳模型。COx模型的碳含量预测值小于CO模型式(6),这是因为CO2生成会降低CO的分压,从而导致碳氧反应速率增大,钢液中碳含量减小。两个模型的绝对偏差并没有呈现明显的累积。当t=6 min时,最大绝对误差为3.713 1×10-6。在RH脱碳反应终点,两个模型的碳浓度仍存在偏差。当t=18 min时,绝对误差为1.675 3×10-6,由于钢液碳含量较低,因此两种模型的相对偏差达到了17.23%。COx模型的计算结果更接近于文献[5]提供的实验数据。

图6 二氧化碳的生成对脱碳曲线的影响Fig.6 Effects of carbon dioxide production on decarbonization

3.4 初始碳氧含量对脱碳的影响

为研究初始碳浓度的影响,采用文献[5]的软脱碳模式和吹氩量,分析初始氧浓度为660×10-6,初始碳含量在250×10-6到650×10-6之间的脱碳行为。图7表明,初始碳含量越大,脱碳速率越快,但脱碳终点碳含量会偏大。当初始碳含量为450×10-6时,对应的终点碳含量为26.29×10-6;当初始碳含量达到550×10-6时,对应的终点碳含量是84.92×10-6,增加幅度为2.2倍。因此,当初始碳含量偏高时,反应终点碳含量过高,无法达到精炼要求,需要通过吹氧的方式进行强制脱碳。

图7 初始碳含量对脱碳过程的影响Fig.7 Effects of initial carbon contents on decarbonization

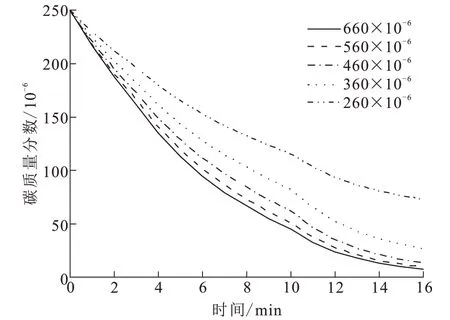

为了研究初始氧浓度的影响,采用文献[7]的软脱碳模式和吹氩量,分析初始碳浓度为250×10-6,初始氧含量范围在260×10-6到660×10-6之间的脱碳行为。图8表明,初始氧含量越大,脱碳速率越快,脱碳终点氧含量偏大,且碳含量越低。初始氧含量360×10-6对应的终点碳含量是460×10-6对应的终点碳含量的2.0倍。提高初始氧含量能够降低终点碳含量。但是,初始氧含量过高会导致终点氧含量过高,此时需要加入合金进行脱氧。当初始氧含量偏低时,反应终点碳含量过高,无法达到精炼要求,需要通过吹氧的方式进行强制脱碳。

图8 初始氧含量对脱碳过程的影响Fig.8 Effects of initial oxygen contents on decarbonization

图7和图8还表明,当初始碳含量小于400×10-6时,初始碳含量的变化对初始氧含量为660×10-6的脱碳终点碳含量影响不大;当初始氧含量大于400×10-6时,初始氧含量的变化对初始碳含量为250×10-6的脱碳终点碳含量的影响不大。因此,对于不同的初始碳含量存在一个相匹配的临界氧含量,使得脱碳速率达到最快。可以通过预设脱碳终点碳含量的方式逆推脱碳过程,估算出临界氧含量

式中:C0和C1为反应初始和终点碳含量,10-6。如果预设脱碳终点碳含量为20×10-6,则初始碳含量250×10-6的临界氧含量的估算值为464.9×10-6,与模型计算结果相符。

3.5 氩气流量对脱碳的影响

提升气体是RH钢液循环流动的驱动力,提升气体量影响钢液循环状态和脱碳等冶金反应。然而,提升气体流量的控制不当也会产生强烈喷溅,从而影响生产过程,危害设备寿命[11]。图9给出了提升气体氩气流量对脱碳曲线的影响。随着吹氩量的增加,RH循环流量增大,脱碳反应速率增加。当碳含量下降到17×10-6时,吹氩流量Qg=1 200 L/min耗时7.75 min,吹氩流量Qg=1 700 L/min耗时7.08 min,吹氩流量Qg=2 000 L/min耗时6.83 min。因此,吹氩量越大,达到脱碳终点所需时间越短。但在脱碳前期,吹氩量过大,碳氧反应剧烈,真空室内会产生喷溅,因此实际生产在脱碳初期往往会采用小吹氩量;在脱碳中后期,采用大吹氩量提高脱碳速率,缩短达到脱碳终点所用时间[12]。

4 结论

(1)当脱碳时间为16 min时,活度模型预测的碳含量比浓度模型高0.4×10-6,相对偏差小于4%。

(2)硬真空处理后的脱碳速率最快,可以显著缩短RH脱碳时间。其次是软脱碳,最慢的是软脱碳。

(3)二氧化碳生成脱碳模型预测的钢液碳浓度低于一氧化碳脱碳模型,更符合生产实际。

(4)初始碳氧含量越大,碳氧反应速率越快。对不同的碳含量存在一个相匹配的临界氧含量,使脱碳速率达到最大。临界氧含量估算式与模型计算结果相符。