有轨电车列车控制与管理系统的优化设计

杜 飞 孙景辉 赵佳颖

(中车唐山机车车辆有限公司产品研发中心, 唐山, 063035∥第一作者, 工程师)

TCMS(列车控制与管理系统)用于城市轨道交通列车的控制、监视及管理等方面,具有接口多、集成化要求高等特点,是列车设计的核心技术之一。在地铁、轻轨、高铁等项目中,TCMS普遍采用分布式总线控制,并根据功能划分为列车网络控制、牵引、制动、乘客信息等子系统。业内对TCMS等系统进行了广泛的研究,如:文献[1]阐述了高速动车组TCMS的发展,围绕TCMS的通信原理及系统设计进行了研究;文献[2-4]中针对列车的系统融合进行了研究。本文在以往项目经验总结及业内专家前期研究成果的基础上,基于某有轨电车原型车项目,针对TCMS与牵引、制动系统的控制方式,以及TCMS和PIS(乘客信息系统)的功能融合等方面进行优化设计。

1 TCMS优化设计方案

TCMS对列车的各子系统采取监视、控制和管理3类策略,主要体现为:①采集各子系统的信息,评估各子系统的设备状态;②根据司机的操作指令,输出牵引/制动指令、空调温度调节等控制信号,并要求子系统做出响应;③对各子系统的故障进行评估及显示,记录列车的运行里程、运行时间及能耗等数据。

如图1所示,本文TCMS设计主要依托TCN(列车通信网络)控制架构,其中:VCU(车辆控制单元)为主设备,其他子系统为从设备;VCU与HMI(人机接口)之间采用以太网通信,遵循Modbus TCP协议;HMI与PIS主机之间设置独立的以太网接口,用于传输视频信息。

2 列车控制功能

依托图1的网络控制结构,本文重点研究以TCMS为主导的有轨电车的坡道起动和制动过程的控制,以及HMI与PIS监控屏的融合。

2.1 列车起动控制

在以往项目中,有轨电车的坡道起动是根据列车质量、线路坡度等情况预先设置1个制动缓解的力,当牵引力达到该特定值后缓解制动,列车起动运行。这种方式在一定程度上会影响列车起动时的安全性和舒适性。本优化方案中,TCMS以司机牵引手柄级位信号、列车载重、线路坡度及阻力等信息作为设计输入,实施列车的起动控制。列车起动运行受牵引力Ft、保持制动力Fb、列车重力G、坡道阻力fp、起动阻力fq、风阻力fw等的影响(忽略运行阻力)[5]。列车运行线路坡度θ由坡道传感器采集获得;Fb由TCMS根据列车车重及列车所处的坡度计算获得,并将该制动力值发送给牵引系统。

注:ACU为辅助控制单元;AP为无线接入点;BCU为制动控制单元;DRU为数据记录仪;Ethernet 为以太网;EDCU为车门控制单元;ERM为事件记录仪;ESW为TCMS以太网交换机;F为浮车;FAS为火灾报警系统(此处为主机);HVAC为空调控制单元;Mc为带司机室的动车;MVB为多功能车辆总线;PIS-ESW为PIS以太网交换机; RIOM为远程输入输出模块;RPT为中继器;TCU为牵引控制单元;Tp为带受电弓的拖车;VCU为车辆控制单元。

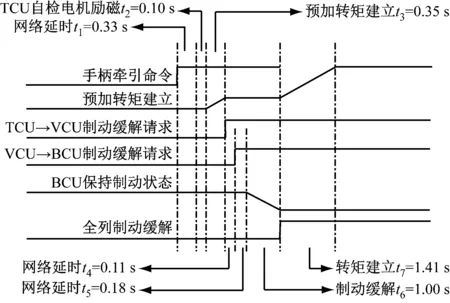

当列车静止时,需要制动系统施加保持制动,用于抵消由于列车自重产生的分力;列车起动时,列车控制指令需要按照设计好的控制时序对列车受力进行控制。由于客观因素的影响,各列车指令在执行时存在一定的网络延时和指令执行耗时。如图2所示,由司机触发驾驶手柄牵引命令,经网络延时(t1)后由TCMS将牵引指令发送给牵引系统;完成TCU的电机励磁自检(t2)和预加转矩建立(t3);在预加转矩建立后,TCU请求的制动缓解信号经过网络延时(t4、t5)后由TCMS转发给BCU;经制动缓解(t6)后列车制动缓解完成;牵引需求转矩建立(t7)后列车起动。

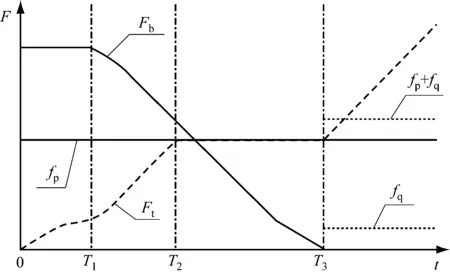

图2中,BCU接收到制动缓解请求后,经t5时间后BCU施加的保持制动力Fb开始减小,如图3所示。T1时刻Fb开始减小,T2时刻当Ft增大至坡道阻力fp后,列车处于平衡状态,Fb按约定斜率减小至T3时刻后完全缓解。此时,Ft继续增大并抵消fq,列车向前运行,列车坡道起动完成(此处未考虑风阻力fw)。优化后的TCMS控制方式可减少列车冲击和溜车的风险。

注:箭头表示控制信号发送方向。

图3 列车起动时力的施加情况

分析列车静态受力平衡模型,得出其在起动运行时的受力为:

Ft=ma+f

(1)

式中:

m——列车质量;

a——起动加速度;

f——列车总阻力。

总阻力f的计算式为:

f=fp+fq+fw

(2)

列车起动时,坡道阻力和起动阻力为主要因素,其中:fp为列车重力的分力;fq主要用于克服机械摩擦及惯性。

坡道阻力fp的计算式为:

fp=θG

(3)

参考该有轨电车原型车项目牵引系统计算报告,fq和fw的计算式分别为:

fq=Qmg

(4)

fw=0.004 905ρV2CA

(5)

式中:

Q——列车启动的阻力系数;

m——列车质量,kg;

g——重力加速度,m/s2;

ρ——空气密度,kg/m3;

V——风速,m/s;

C——空气阻力系数;

A——风的作用面积,m2。

2.2 列车制动力分配

以往项目通常由制动系统分配列车的制动力,电制动力的请求值和实际的发挥值往往存在差值,导致液压制动误投而磨损闸瓦的情况时有发生。而且,由于指令的多次转发,影响制动效率。如图4所示,本方案中,TCMS根据制动级位、列车载重等参数计算列车所需的制动力并分配液压制动力,同时牵引系统根据TCMS发送的指令,计算并优先施加电制动。

图4 列车制动力分配方案

如图4所示,在本方案中,TCMS实时监控牵引系统电制动力施加情况,并将需要补充的液压制动力延时发送给T-BCU(拖车的制动控制单元)。由于该车两端Mc车的制动系统为简配,不具备对液压制动力的实时调节功能,在列车施加常用制动时,当Mc车的2个TCU同时报出电制动状态不正常信号时,VCU将触发替代制动命令发送给M-BCU(动车的制动控制单元),并施加固定液压制动力,此时需修正发送给T-BCU的补充液压制动力。此外,当Mc车制动系统接收到停车制动信号后,且当列车速度≤6 km/h时,列车进入停车制动阶段,制动系统按固定液压制动力和固定斜率予以施加。本方案在电/液制动转换点后,牵引系统向TCMS发送电制动力退出信号,TCMS实时将该信号发送给M-BCU和T-BCU,牵引系统延时300 ms后退出电制动力施加,T-BCU根据列车需求施加制动力,M-BCU按固定值施加制动力。当列车运行速度≤1 km/h且司机手柄处于制动位,或者TCMS判断列车速度为0时,TCMS将输出保持制动施加的指令,制动系统按固定斜率施加保持制动力。

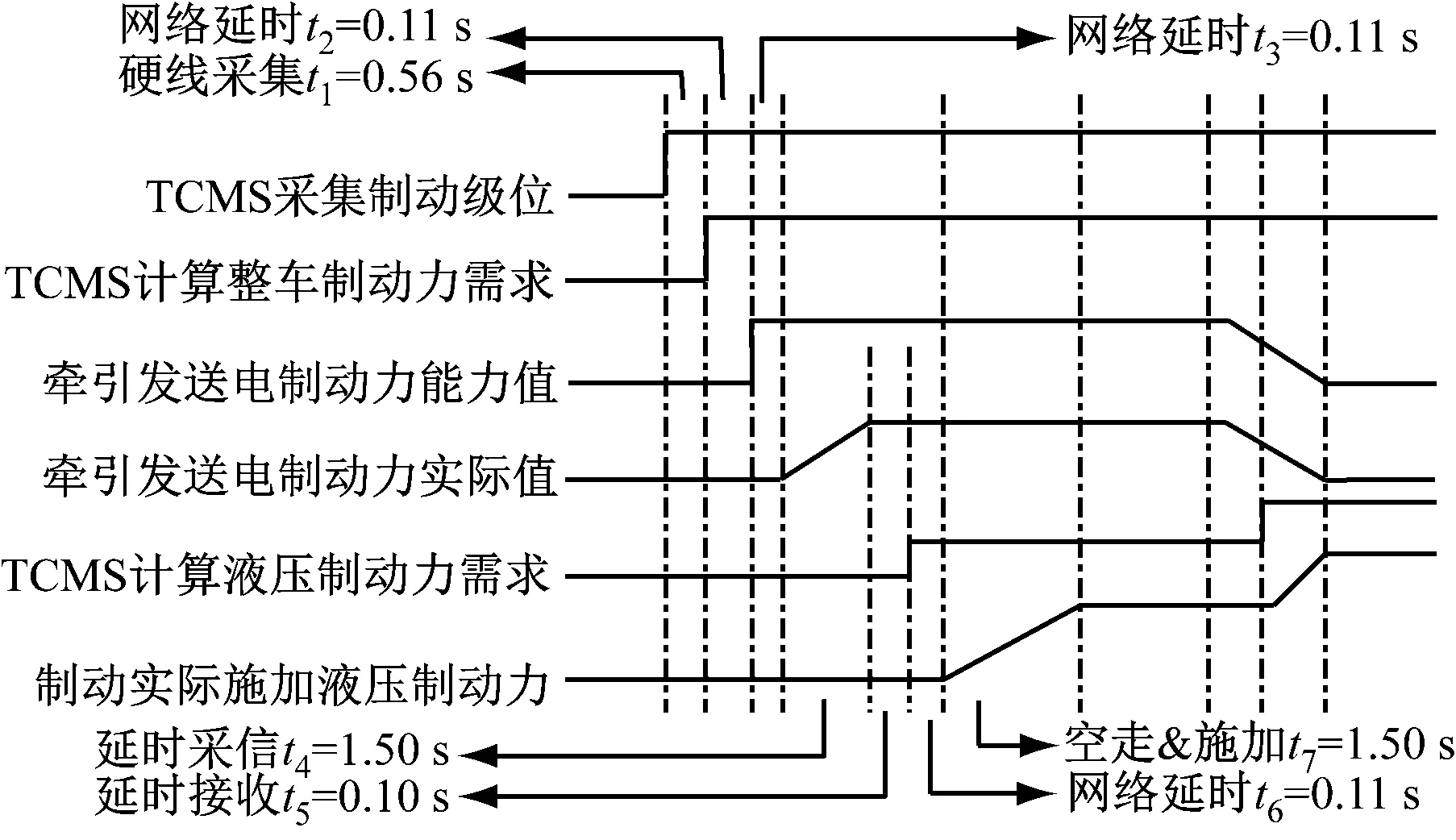

常用制动模式时序如图5所示,TCMS采集司机手柄制动级位,经硬线采集时间(t1)后获取制动级位信号,开始计算列车制动力需求,并由TCMS将制动级位发送给牵引系统;网络延时(t2)后TCMS获取牵引系统电制动力能力值,用于预估制动系统需要施加的液压制动力;牵引系统电制动能力值经网络延时(t3)和采信延时(t4)后获取牵引系统电制动力实际值;网络延时(t5)后TCMS计算得到实际液压制动力需求,并在网络延时(t6)后将液压制动力需求发送给制动系统;经液压制动空走和施加时间(t7)后,制动系统完成TCMS发送的液压制动力需求,直至后续指令改变或者进入保持制动。

图5 列车常用制动模式时序

参考该有轨电车原型车项目的制动系统计算报告,列车目标制动力FB的计算式为:

FB=[mAW0(1+φ)+L]β

(6)

式中:

mAW0——空车时的质量;

φ——惯性系数;

L——乘客总质量;

β——列车的制动减速度。

有轨电车牵引系统发送电制动力能力值Fdn、实际电制动力能力值Fds的计算式分别为:

Fdn=Fdn,1+Fdn,2+Fdn,3+Fdn,4

(7)

Fds=Fds,1+Fds,2+Fds,3+Fds,4

(8)

式中:

Fdn,i——牵引系统中第i个电机预计能发挥的电制动力;

Fds,i——牵引系统中第i个电机发挥的实际电制动力。

分配给Tp03车液压制动力FTp的计算式为:

FTp=FB-Fd-2FRB

(9)

式中:

Fd——电制动力;

FRB——Mc车施加的替代制动力。

式(9)中,当且仅当2FRB>F-Fd时,FTp取值为0。

2.3 TCMS与PIS的功能融合

基于有轨电车的集成化、智能化及列车成本等市场需求[6-7],本文对TCMS和PIS的部分功能融合进行研究,主要的优化措施是取消PIS监控屏,将PIS监控屏所有操作和显示信息在TCMS显示屏HMI上实现。HMI与PIS通过RTSP(实时流协议)连接,以调取视频流和解码切换[8]。司机可通过HMI调看实时视频和历史视频。

图6为完成功能融合后的有轨电车显示屏HMI。显示界面的下方为菜单选择按钮,可以查看列车牵引、制动等常规状态信息。界面上方为公共显示区域,用于显示列车编号、速度、网压及站点等信息。界面中部为主显示区域,中部左侧的上方显示外部后视摄像头信息;中部左侧的下方显示车门状态、司机手柄、运行模式及故障提示等信息;中部右侧的上方为摄像头分屏视频信息,该车共15个摄像头,可进行分屏轮询显示;中部右侧的下方为摄像头状态显示,可设置摄像头自动轮询和手动查看等功能。

3 实车验证

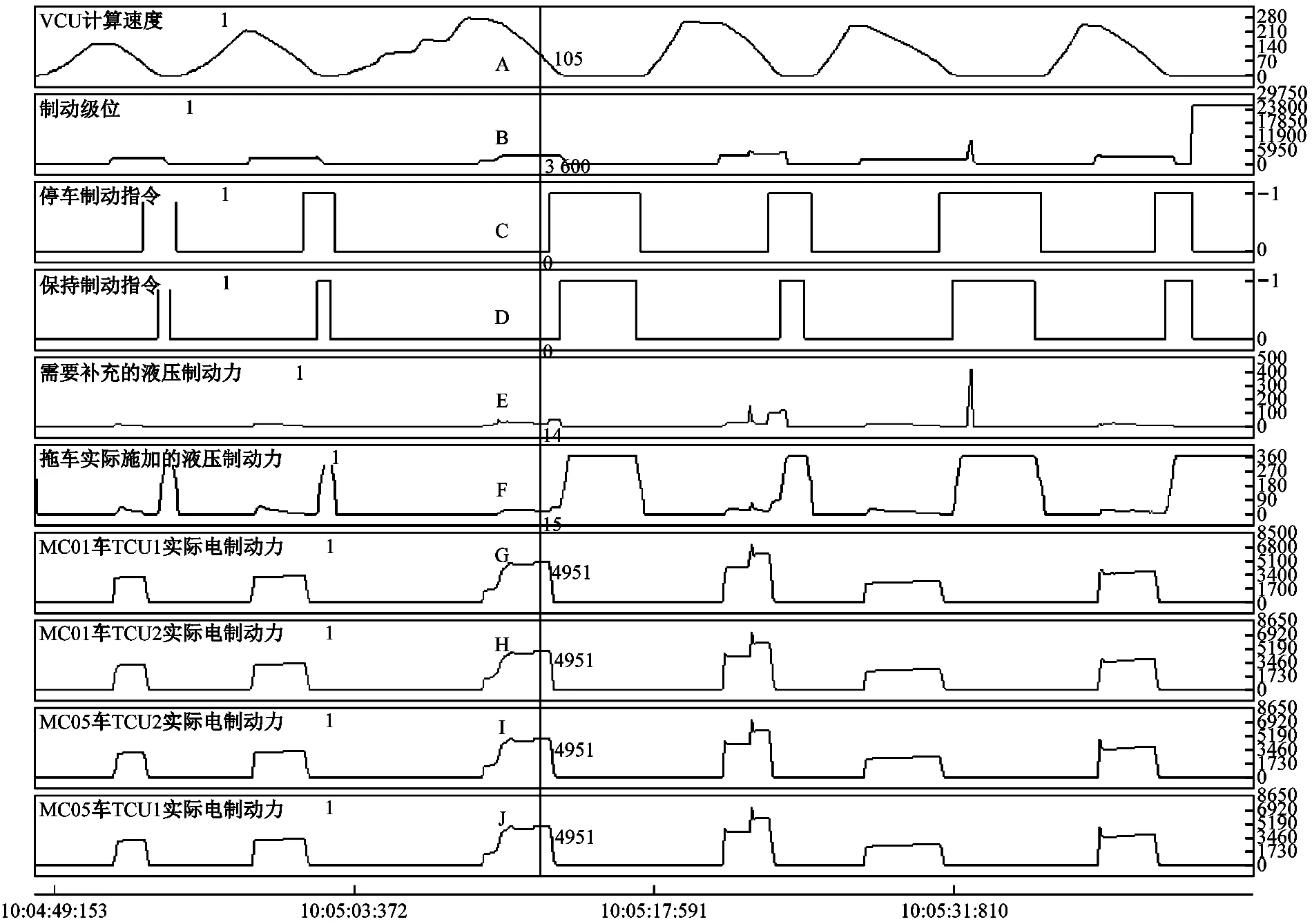

本设计方案分别通过实验室和实车测试,验证TCMS功能设计是否满足项目需要。图7所示为列车动态调试数据显示曲线,该试验为制动手柄的小级位电/液制动转换经典试验。将列车的速度提升至30 km/h后,司机手柄进入制动位并保持,如图7中的B点所示,制动级位固定为36%。在电/液制动转换点之前,列车制动力由TCMS和牵引系统控制,牵引系统将电制动能力值和实际值发送给TCMS。通过计算后,TCMS将列车需要的液压制动力分配给液压制动系统。

本文的制动力分配方式可满足0~70 km/h速度段和不同制动模式下对有轨电车制动减速度和制动距离的要求。如表1所示,在最大常用制动时,分别施加电制动和液压制动,制动减速度≥1.2 m/s2。在紧急制动时,撒砂系统动作,分别施加电制动、液压制动和磁轨制动,制动减速度≥2.5 m/s2。

图6 功能融合后的HMI显示截图

图7 实车运行试验数据曲线截图

表1 AW3载荷下的列车制动性能测试

4 结语

本文针对有轨电车的牵引控制和制动控制提出优化思路,优化了TCMS关于列车起动、运行及制动过程的逻辑功能控制。试验证明,通过引入坡度实时采集传感器实现的列车起动控制方法可以有效地减少列车的起动冲击和溜车风险。该设计方案通过TCMS计算列车所需的制动力,并根据牵引系统发挥的电制动力值向制动系统分配液压制动力,可以快速响应列车制动指令和制动需求,满足制动性能要求。本方案完成了TCMS和PIS的部分功能融合,解决了TCMS与PIS的软/硬件接口匹配问题,实现了HMI视频实时监控和历史视频回放等功能,提高了有轨电车的集成化程度。