冷喷涂沉积金属3D 打印喷涂参数对表面质量影响研究

许中明,杨 亘,王鸿博

(顺德职业技术学院 智能制造学院,广东 佛山 528333)

冷喷涂沉积金属3D 打印技术起源自冷喷涂技术(Cold Gas Dynamic Spray)[1],其成型时金属粉末颗粒温度低,喷涂全过程颗粒保持固态,因此该技术具有工件材料的化学成分和组织与颗粒原材料一致、结构致密、孔隙率低、成型速度快等突出优点,避免出现常用金属3D 打印技术例如选区激光烧结/熔化技术、直接金属粉末激光烧结、电子束选区熔化技术等在成型时容易产生残留应力并导致工件变形甚至开裂等问题[2],因此受到各国研究人员的重视,成为金属3D 打印技术中最具前景的发展方向之一[3-4],2017 年澳大利亚SPEE3D 公司的Kennedy和Camilleri 率先开发出基于冷喷涂技术的金属3D 打印机。目前冷喷涂沉积金属3D 打印研究尚处在前期,打印出来的工件还比较粗糙,需对冷喷涂的机理和相关参数的影响进行深入研究[4-6],以提高打印的精度和表面质量。基于此,本文研究冷喷涂沉积金属3D 打印成型时截面轮廓的计算方法及喷涂参数对成型表面质量的影响。

1 冷喷涂沉积成型截面轮廓计算模型

1.1 冷喷涂沉积成型的特点与计算模型

冷喷涂沉积金属3D 打印技术是根据气体动力学理论开发的一种新型增材制造技术,它是将高压气体如氦气、氮气、空气或它们之间的混合气体直接输入或经过加热后输入拉瓦尔喷管型打印喷嘴,经拉瓦尔喷管加速后形成超音速气流,驱动温度不超过600 ℃的金属粉末颗粒以极高的速度碰撞到成型基板,使金属粉末颗粒产生强烈的塑性变形,从而沉积在基板表面逐渐形成所需工件,如图1 所示。

图1 金属冷喷涂沉积3D 打印示意图

要分析冷喷涂沉积金属3D 打印表面的质量,就必须计算出每次扫描时的截面轮廓。与FDM、SLM等金属成型工艺不同,冷喷涂沉积成型过程中,金属粉末喷射到基板表面时在喷射范围内的分布并不均匀。以工程中常用的圆形拉瓦尔喷嘴为例,这种不均匀包括两个方面:

1)喷嘴作直线扫描成型时,由于喷嘴是圆形,如图2a 所示,以扫描时经过的A-A 截面上的B 点处为例,喷嘴扫描时经过该点的行程等于C-C 直线的距离。点所在位置距扫描中心线越近,喷嘴作用行程越大,沉积的金属粉末相应也越多,垂直于扫描方向的截面上各点喷嘴作用行程如图2b 所示。

2)圆形喷嘴在某一瞬时喷射沉积到基板或工件上的金属粉末分布范围也是呈圆形,根据统计学知识,在该圆形喷涂范围内沉积的这些数量众多的金属粉末颗粒,其密度符合正态分布[7],如图2c所示。

因此,冷喷涂成型截面轮廓的计算,可按截面上相应位置的金属粉末密度分布值与金属粉末直径乘积,再乘上该位置的喷嘴扫描行程得到,如图2d所示。

图2 冷喷涂成型截面轮廓计算模型图

1.2 计算公式推导

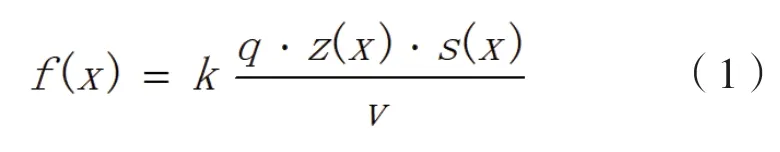

根据前面的计算模型,可对冷喷涂成型截面轮廓进行计算。冷喷涂成型时截面某点处的沉积轮廓高度与该点处金属粉末沉积量及颗粒直径成正比,而金属粉末沉积量与喷涂时单位时间送粉量、金属粉末密度分布、该位置的喷涂圆扫描行程成正比,与喷头扫描速度成反比,由此可得到打印喷头作直线扫描时成型截面轮廓的计算公式:

式中,k为喷涂沉积系数,与金属粉末颗粒大小、种类、气体压力、喷头形状等有关;q为单位时间送粉量,单位mm3/s;v为喷头扫描速度,单位mm/s;s为喷涂圆扫描行程,单位mm;z(x)为金属粉末的分布密度。

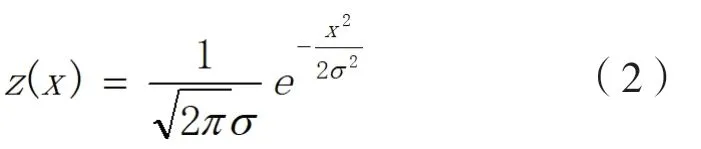

如图2c 所示,喷涂时沉积的金属粉末趋近正态分布,即沉积的金属粉末在喷涂圆内的分布密度为:

式中,σ为正态分布的均方差。

如图2a 所示,喷头作直线扫描时,喷涂圆扫描经过A-A 线沿x方向各点的扫描行程s为:

式中,d为瞬时喷涂圆直径,单位mm。对连续喷涂成型时,d=B,B为喷涂线宽,单位mm。

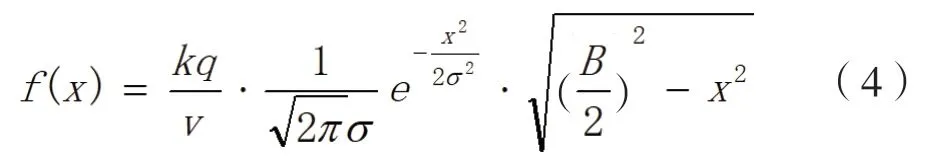

将式(2)、式(3)代入式(1),可得到喷头作单次直线扫描时截面沉积轮廓的计算公式:

工程实际中,冷喷涂沉积通常由多次喷涂扫描形成表面,此时成型截面轮廓由多个单次扫描轮廓叠加,即

式中,p为各次扫描之间的行距,单位mm;n为扫描次数。

1.3 计算公式验证

为验证模型的可行性,根据式(4)计算出喷头作单次直线扫描时截面沉积轮廓,如图3a 所示。计算时参数取值为:B=1.3 mm,k=0.95,q=10 mm3/s,v=10 mm/s。将图3a 与田小永等人所做的试验结果图3b[9]进行对比,可以看出轮廓基本一致,证明本文所提出的计算模型可行。

图3 冷喷涂成型截面轮廓计算值与试验值对比

2 喷涂参数对成型表面质量的影响

根据式(4)和式(5),可计算出冷喷涂沉积金属3D 打印成型时截面轮廓尺寸,从而研究喷涂参数对成型表面质量的影响。

2.1 喷涂行距的影响

平面是工件最常见的表面类型,其表面质量是评价冷喷涂沉积成型质量的一项重要内容。按式(4)和式(5)计算出行距p分别为0.15 mm、0.2 mm、0.25 mm、0.3 mm、0.4 mm、0.5 mm 时截面轮廓,计算时为方便判断行距与喷涂宽度的倍数关系取喷涂宽度B=1 mm,每个行距值进行7 次扫描叠加,扫描位置依次按-3p、-2p、-1p、0、1p、2p、3p,其他参数取值为:k=0.12,q=10 mm3/s,v=10mm/s。计算结果见图4。

从图4 可看出:1)行距在0.3~0.4 mm,即对应0.3~0.4 d 时截面轮廓线较平整,此时平面度最好,若行距增加或减小平面度会变差;2)行距越小,喷涂范围越集中,截面高度也就越大,但此时斜面影响范围大,边缘效应严重。

图4 喷涂行距对成型表面平面度的影响

2.2 单位时间送粉量与扫描速度的影响

喷涂沉积截面轮廓高度与单位时间送粉量成正比,与喷头扫描速度成反比,实际上直接影响成型效率与质量的是单位时间送粉量与扫描速度的比值。按式(4)和式(5)计算出单位时间送粉量与扫描速度比值q/v分别为0.10、0.15、0.20、0.25、0.30时的截面轮廓,计算时喷涂宽度B=1 mm,k=0.12。计算结果见图5。

从图5 可看出,q/v值越小,截面轮廓线越平坦,即工件表面质量越好,但此时沉积成型效率会变低。

图5 送粉量与扫描速度比值对成型表面平面度的影响

3 结论

1)按金属粉末喷涂瞬时作正态分布及采用2σ原则来计算冷喷涂成型截面轮廓的方法可行。

2)冷喷涂沉积成型时行距优先选用0.3~0.4 d,此时成型表面的平面度最好。行距小时斜面影响范围大,边缘效应严重;为减小边缘效应,成型时最好在外侧多打印0.5 d 的实体。

3)单位时间送粉量与扫描速度比值越小,工件表面质量越好,但此时沉积成型效率会变低。