基于振动疲劳的某水泵支架开裂分析及结构优化

葛绪坤,杨全凯,吴泽勋,蔡剑,韩旭,王德远,黄福洲

(浙江吉智新能源汽车科技有限公司,杭州 311328)

引言

目前,随着新能源汽车的快速发展,其安全问题愈发引起各大主机厂和客户的重视。尤其是近年来续航里程的增加,导致电池包体积较为庞大,必须对其散热性能进行严格控制,才能避免在车辆行驶过程中因电池包过热而发生危险。一般地,电池包会有独立的冷却系统,而冷却水泵是其中较为重要的零部件,一旦出现故障会直接影响电池包的冷却功能。因此,冷却水泵及其安装支架的可靠性十分重要。

在整车产品开发过程中,为了尽快识别设计风险及更好地检测车辆的性能,一般主机厂都会在专业的汽车试验场内进行严格的强化路耐久路试。试验场内包含可以模拟用户实际使用情况的各种路面,如坑洼路、碎石路等,且更为严苛,这样才能使车辆更快的暴露出问题。本文所研究车辆,在盐城汽车试验场进行强化路耐久试验时发现电池包冷却水泵支架连续发生两次开裂,给产品可靠性带来极大挑战。为了找出具体开裂原因,并进行结构加强设计,本文进行了下述分析和研究。

1 开裂背景

如图1所示,在强化路试日常检查时发现,电池包冷却水泵支架在螺栓安装点周围发生断裂。在补焊以及更换新支架后,断裂现象依然存在,平均断裂里程约2 200 km,该问题严重影响产品的可靠性。

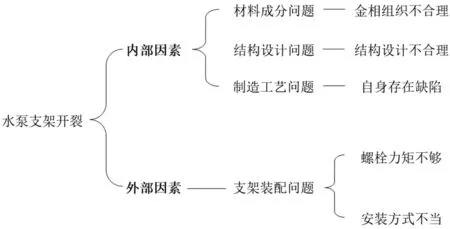

2 开裂问题排查

在试验过程中发生开裂的原因有很多,工艺装配问题、零件本身材料问题都有可能导致零部件失效。为了准确的找出开裂原因,需要对各个可能的原因进行仔细排查,本文从内部因素和外部因素两个方面进行研究分析,流程如图2所示。

图2 水泵支架开裂问题排查流程

2.1 化学成分及金相分析

对图1中开裂后的水泵支架所使用的SPCC材料进行化学成分分析和金相分析,取样测试后的结果如表1所示。可以看出,支架本身的材料没有任何问题。

表1 样件检测结果

图1 冷却水泵支架两次开裂位置

2.2 制造工艺及装配问题

通过对样件质量以及安装方式等进行排查,并没有发现样件本身的缺陷问题,亦没有发现有螺栓松动及安装不当的情况发生。因此,初步判断,很有可能是支架结构设计不合理而导致的开裂。

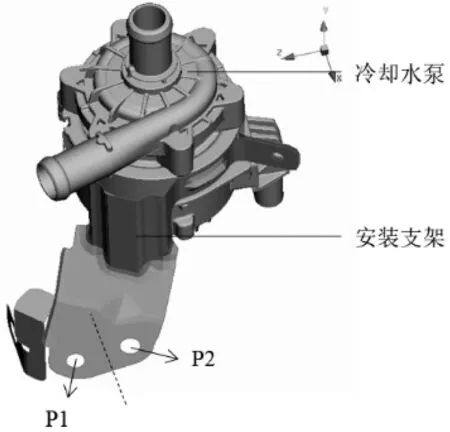

2.3 结构设计问题排查

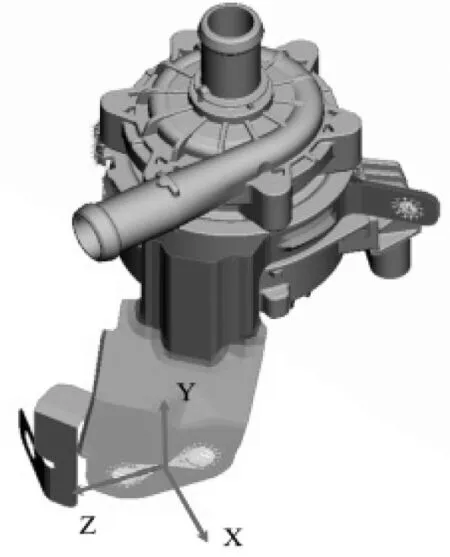

从图3所示的水泵及支架结构,观察该冷却水泵支架,可以发现:冷却水泵质心偏离两个螺栓安装点中心线较多,安装点P2距离质心更近,所以承担载荷更大,但结构却比较薄弱,很有可能是该原因导致的开裂。

图3 冷却水泵支架结构示意图

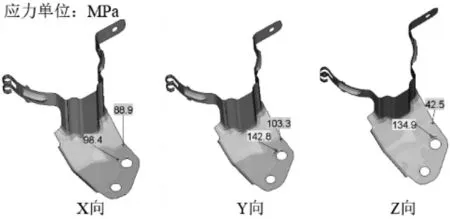

2.3.1 强度分析

为了进一步确定开裂原因,在ANSA软件中建立了冷却水泵支架的有限元模型。对该模型进行有限元静态强度分析,考察在X向、Y向和Z向的强度性能,分析结果如图4所示。

从图4中可以看出,各工况下支架最大应力都出现安装点P2周围,但应力都小于支架材料的屈服极限(SPCC:195 MPa)。因此,支架并不是静强度不足问题导致的开裂,需要进一步考虑其他原因。

图4 冷却水泵支架静强度分析结果

2.3.2 模态试验与有限元分析

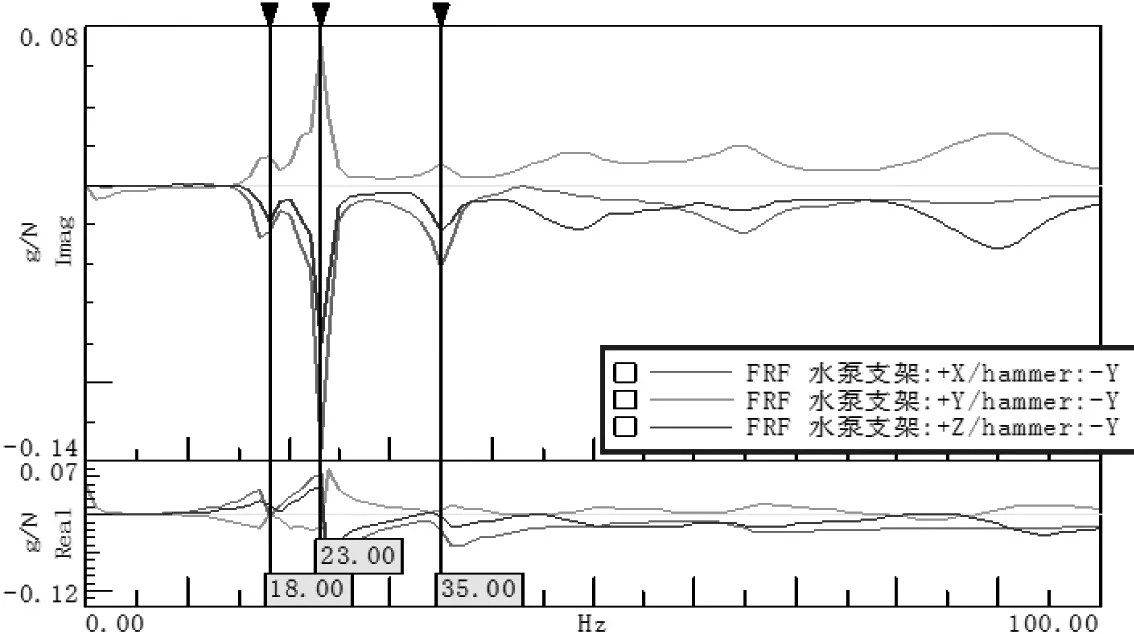

模态是结构本身固有的振动特性,模态参数通常包含模态振型、固有频率等。工程上通常采用试验或有限元的方法求取模态参数,该过程称为模态分析。对整车装配状态下的水泵进行模态试验,获取水泵支架的响应曲线,如图5所示。从图中可以看出,在激励达到23H左右时,水泵支架各向响应都比较大,可以判断是支架的固有频率。

图5 冷却水泵支架模态试验结果

为提升问题分析和结构优化的效率,对建立的水泵支架有限元模型进行模态分析并与试验结果对标。模态分析一阶模态固有频率为22 Hz,振型表现为垂直于支架安装面的Y向振动。与试验结果相差4.3 %,主要原因是为提高计算效率而在有限元模型处理时对支架的实际装配状态采取一定的简化措施。依据工程经验,23 Hz的固有频率比较低,很容易在路试过程中发生共振,导致开裂。

3 振动疲劳分析

3.1 振动疲劳基础理论

汽车在试验中以不同的车速在不同的路面上行驶,路面对车子的激励在任一时刻都无法用确定的数学关系表达,这些激励为随机激励。车身上因激励所体现出的振动自然也无法表达,称为随机信号。由于随机信号的无限性和不确定性,需要将其转换到频域内进行统计性描述。通常采用功率谱密度(PSD,Power Spectrum Density)来描述随机激励或响应随频率变化的特性[1,2]。

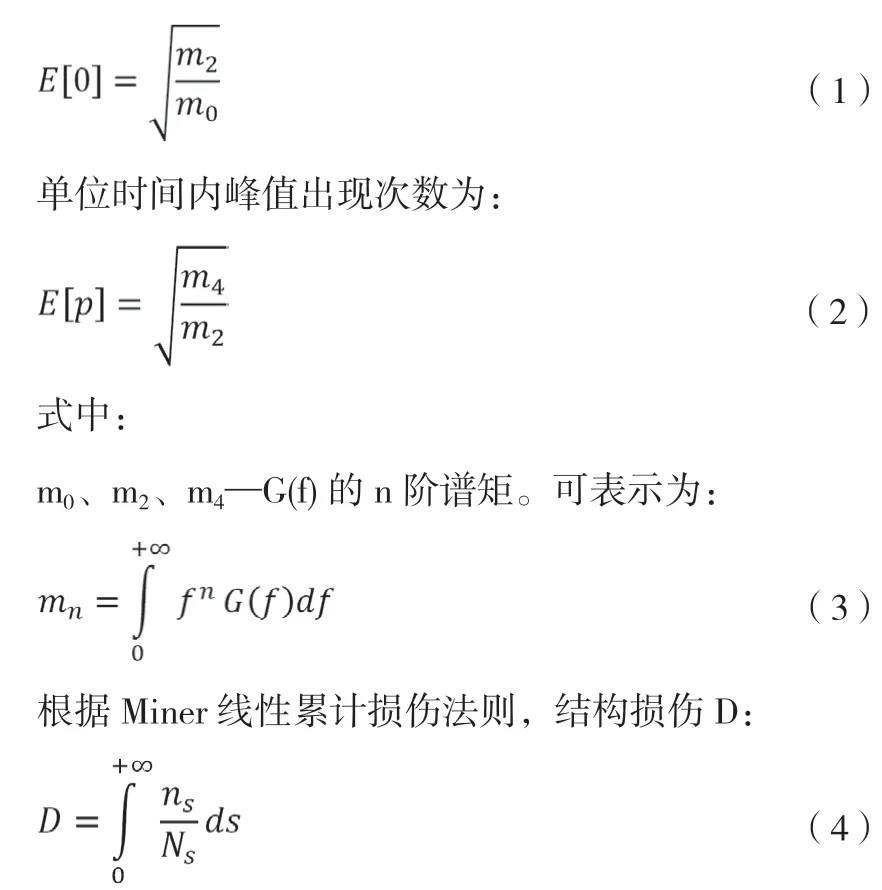

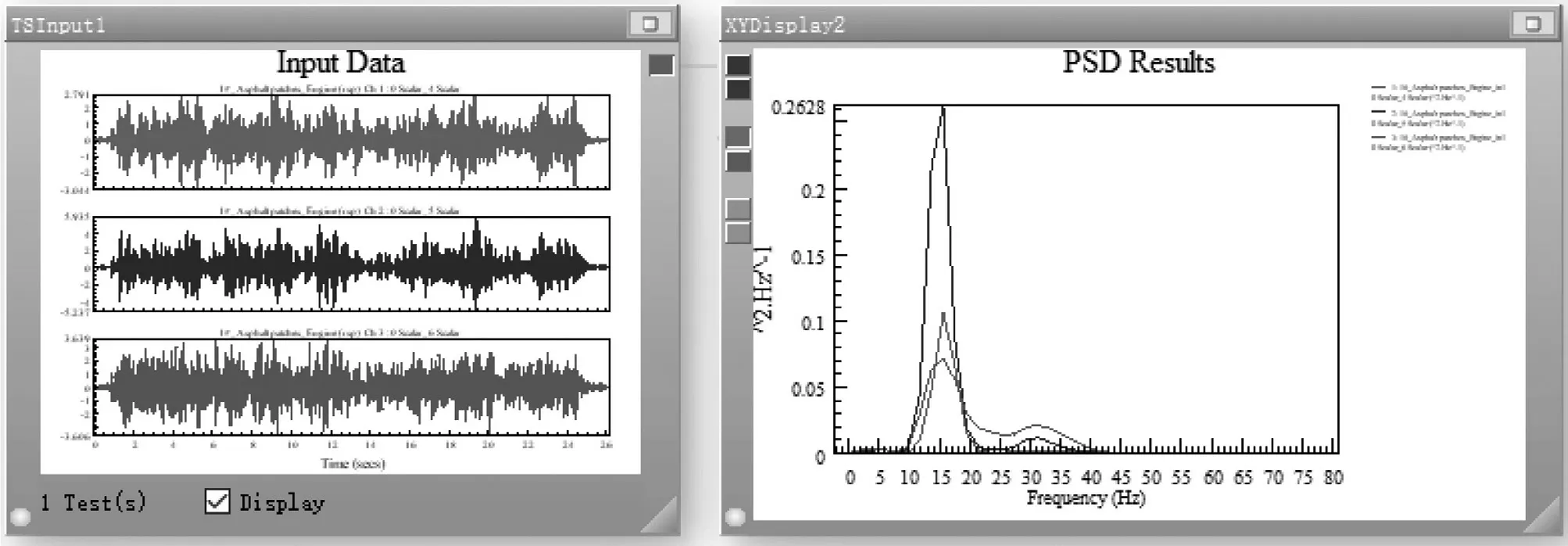

假设某结构应力功率谱密度为G(f),则单位时间内应力幅值s穿过均值次数为:

式中:

ns—应力范围为s时的实际循环数。

式中:

T—随机信号的作用时间;

p(s)—应力的概率密度函数;

Ns—应力范围为ns时的寿命,可由S-N曲线获取。

式中:

k、C—材料常数。

将式(5)、式(6)代入到式(4)中,可求出:

理论上,当式(7)中的损伤D达到1时,即表示结构发生了破坏。

应力的概率密度函数p(s)的选择不同,计算出的损伤值也会有差异。目前有几种理论用于p(s)的预测,包括Lalanne、Dirlik、Narrow Band和Steinberg四种,以Dirlik提出的近似范围分布最为著名,应用也最为广泛,该理论假设p(s)是一个指数分布和一个瑞利分布的组合[3]。

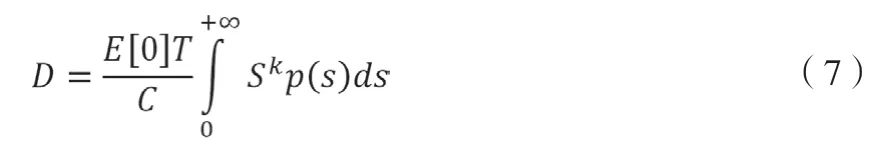

3.2 信号采集与处理

通过节2的分析,初步判定该水泵支架是由于一阶模态固有频率较低导致路试过程中发生了共振引起疲劳开裂。为了进行振动疲劳分析,首先需要准确获取支架在各路面上的振动特性,即要采集其安装点附近的加速度信号。根据该水泵的安装状态,在进行加速度测试时,分别在动总端和支架上布置了加速度传感器,动总端加速度传感器如图6所示。

图6 动总端加速度传感器安装位置

本文采用nCode软件中的Glyph模块对采集的21条路面信号进行截断、转换等处理以用于后续分析,某比利时路面信号处理流程及结果如图7所示。

图7 某比利时路面信号处理流程及结果

3.3振动疲劳分析

在节2.3.2模态分析有限元模型的基础上,将两个螺栓安装点用RBE2连接,于其主节点上分别沿X、Y、Z三个方向施加1 g的单位加速度激励,如图8所示。频率范围设置为0~200 Hz,阻尼系数定为0.05。在频响分析完成后,可以得到水泵支架不同频率下的响应。

图8 水泵支架频率响应分析模型

至此,已经获取到真实的PSD数据以及支架的频率响应,接下来在nCode软件中进行振动疲劳分析。由于路面数量较多,本文采用duty cycle的形式对各个路面的PSD进行组合后再进行疲劳分析,疲劳分析流程如图9所示。

图9 nCode振动疲劳分析流程

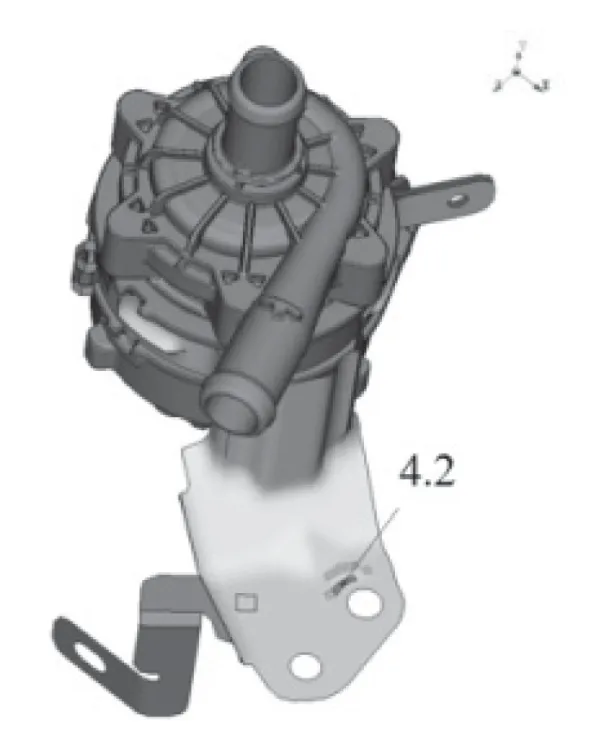

水泵支架疲劳损伤结果如图10所示,最大损伤4.2,且位于安装点P2周围,按照耐久路试测试标准该支架寿命在1 800 km左右,与路试试验结果接近。观察两个样件的开裂位置,可以发现支架断裂缺口靠近P2的位置断面较为平整,而其他位置像一次脆断,显得粗糙一些。结合疲劳分析结果,可以断定该支架在路试过程中发生了共振,裂纹先在P2周围萌生,再向周边位置扩展,最后引发疲劳失效。且利用nCode中的工具,可以识别出比利时路、共振路、卵石路等路面对该处损伤贡献最大,且均为Y向。结合水泵支架的模态振型,可以完整的复现该支架的开裂原因。

图10 水泵支架疲劳分析结果

4 结构优化与验证

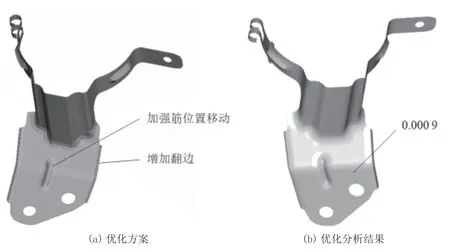

通过上述分析已经确定水泵支架的开裂属于共振导致的疲劳失效,为此需要进行强化设计以提高该零件的可靠性。经节2.3的结构分析可知,该支架由于布置的限制,导致结构存在缺陷:①P2点受力较大,但缺少足够的支撑;②支架中间的小加强筋位置距P2点较近,阻碍了支架的变形,导致应力集中。对此,对原支架进行优化设计,如图11(a)所示。对优化后的支架再次进行疲劳分析,损伤降至0.000 9,如图11(b)所示。

图11 优化后的水泵支架

对优化后的支架,再次搭载整车进行试验,在接下来两轮次的路试过程中均未发生开裂,说明优化方案有效地解决了开裂问题。

5 结论

对水泵支架路试过程中出现的开裂问题,经工艺装配检查、材料金相分析、有限元强度分析,并未发现异常,推测是结构设计不合理导致。对支架进行了模态测试,发现一阶固有频率仅23 Hz,容易产生共振并引发疲劳失效。为证实该判断,在采集支架基座加速度信号后进行振动疲劳分析,发现最大损伤4.2,位于P2安装点周围,且与试验开裂位置一致,推算寿命与试验开裂里程也比较接近,较好地复现了支架的开裂原因。

最后,对支架进行加翻边等强化设计,提高结构本身强度。优化后的支架一阶模态固有频率30 Hz,最大损伤降至0.000 9。且经过两轮次的整车搭载验证,未出现新的开裂。说明,问题排查思路和优化方案准确有效,对相似支架的设计及优化提供科学参考。