金精矿焙烧-氰化-精炼过程污染物识别与处理回收技术

刘林权

(紫金矿业集团股份有限公司,福建 龙岩 364200)

难处理金精矿通常采用焙烧-氰化-精炼工艺提炼金,其生产过程中将产生废气、废水和废渣等污染物,主要污染源为二氧化硫、重金属、氰化物等。随着国家对环保的高度重视和行业标准要求逐渐提高,对相应三废处理技术要求也逐渐升高。本文对金精矿焙烧-氰化-精炼过程产污点进行梳理汇总,对生产工艺过程中产生的重金属废水、含氰废水、二氧化硫烟气等主要污染物处理技术进行汇总,调研了新技术发展趋势和行业发展方向,为该行业“三废”治理提供技术参考。

1 金精矿焙烧-氰化-精炼过程产污节点

金精矿焙烧-氰化-精炼过程产污关键节点如图1 所示。

图1 黄金提取过程中产污关键节点

图1 中可见,金精矿预处理过程主要产生含二氧化硫烟气、含硫酸盐废水、含汞和砷的废气/废水,氰化产生氰化尾渣,提取与回收过程中产生含氰、重金属废水,粗炼与精炼过程产生含二氧化硫和氮氧化物废气等污染物,造成相应污染,必须经过相应处理方可达标排放。

2 重金属酸性废水处理技术

金精矿中常伴生一些有价金属,如Cu、Zn、Pb、Ni 等,同时在焙烧制酸烟气吸收产生的污酸中含有大量的As、Cu、Cd、Ni等重金属离子,需进行综合回收或者处理达标排放。废水中金属离子的回收主要有吸附、溶剂萃取、蒸发和凝固法、离子交换和膜分离等方法。通常当金属离子浓度比较高时,采用溶剂萃取法比较有利;当金属浓度比较低时,采用吸附法或离子交换法更为合理。离子交换树脂物理化学性质稳定,吸附选择性特殊,不引入杂质,操作简便、占地面积小,在重金属废水处理方面已经得到广泛应用。但传统的离子交换树脂存在强度低、不耐高温,吸附率低、离子选择性差等缺点,受树脂的吸附容量、废水中杂质的影响较大,对废水的预处理要求较高,且需要频繁地再生,操作费用较高,有待进一步改善。

近年来,人们逐渐开发出多种具选择性吸附能力的材料,包括鳌合树脂、壳聚糖及其衍生物以及各种改性材料。其中鳌合树脂是一类能与金属离子形成鳌合物的交联功能高分子材料,其原理是在高分子骨架上接入一些有特殊功能的基团,在这些特殊功能的基团中一般含有孤对电子的O、N、S、P 等原子,能与重金属离子之间形成稳定的配位键,从而将重金属离子从废水中去除。张双庆等[1]通过聚合物接枝反应制备了一系列以聚环氧氯丙烷为主链的聚醚型鳌合树脂,测定了其对金属离子的吸附性能。结果表明:该聚醚树脂对Cu2+和Hg2+的饱和吸附容量大于1.0mmol/g,对Co2+和Cd2+达到饱和吸附容量约为0.06mmol/g~0.07mmol/g。LinLc 等采用亚胺基二乙酸树脂IRC748 去除废水中Cu2+和Ni2+,EDTA 对吸附后的树脂洗脱效率高于HCI 和柠檬酸。

提高材料的交换能力、吸附容量、吸附选择性、交换速度,吸附-解吸过程的可逆性、再生利用性能及机械强度是现在乃至今后的一个重要发展方向。

3 含氰废水处理技术

综合回收法具有药剂来源广、设备操作条件可控、管理简单、处理效率高的特点,能最大限度回收有价金属和氰化物,实现了变废为宝的目的,是未来氰化废水处理的主要研究与应用方向。

3.1 净化法

3.1.1 碱性氯化法

该法是净化除氰中发展最快的方法,其净化原理是在碱性条件下,采用漂白粉、次氯酸钠、氯气或液氯等氧化剂,将氰化物氧化成无毒的N2和CO2气体。由于漂白粉具有价格低和易操作等优点,被广泛用做氧化剂。

碱性氯化法应用非常广泛,具有反应完全、可控性好、基建投资较低等优点,但该方法的试剂费用高,废液中氰化物不能回收,而且反应中存在有毒氯气,同时,产生的CNCl 是一种剧毒的气体,需要良好的控制,因此,在安全方面需要更多的投入。

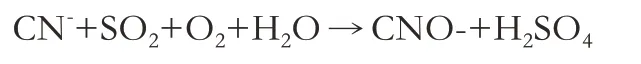

该法又称为因科(INCO)除氰法,是一种经济、安全且可靠的处理含氰废水方法,其化学原理是在碱性条件和铜离子的催化作用下,以SO2和空气为氧化剂,将CN-氧化为低毒性的CNO-,具体反应如下:

3.2 综合回收法

综合回收法主要包括酸化吸收法、膜法、电渗析法、直接电积法、离子交换法、活性炭吸附法、萃取法和化学沉淀法等。

3.2.1 酸化回收法

酸化回收法是处理含氰废水的经典方法,有60 多年历史。其基本原理是利用HCN 极易挥发的特点,首先向含氰废水中加入适量酸使其呈酸性,再借助空气从废水中吹脱出HCN 后经碱中和回收,即酸化—挥发—再中和工艺(AVR)。该工艺是通过对密封塔装置、混合反应器及洗涤塔设备进行改进来实现的。

我国招远金矿氰化厂采用该法处理浓度为1236 mg/L 的含氰废水,氰化物回收率可达95.3%。经过工业实践证明,AVR 法具有除氰彻底、资源利用率高及试剂成本较低等优点。但该法对低浓度含氰废水处理成本相对较高、能耗较大且HCN 蒸汽剧毒,须密封。

3.2.2 三步沉淀全循环法

该法是由薛光等在二步全循环法基础上研发的一种处理含氰废水的新工艺。其工艺流程:首先采用硫酸酸化处理,沉淀除去铜、铁等重金属离子;然后以氧化钙将酸化溶液中和至pH ≈7.5,沉淀溶液中的SO42-和AsO43-等阴离子;最后在清液中加入研制的SE 试剂除去溶液中剩余的Ca2+。该工艺已在辽宁新都黄金有限责任公司成功使用。经过实践证明,该法对处理焙烧-氰化工艺中的含氰废水非常有效,含氰废水经过循环使用可使金的浸出率提高0.22%,银的浸出率提高0.79%。该工艺运行后,年可创效益63.2 万元,其经济效益十分显著。

3.2.3 膜法回收氰化物

目前,膜法回收含氰废水中氰化物已成国内外主要研究趋势之一。处理技术主要有液膜法、气态膜法和固态膜回收法,前两者回收氰化物研究仍处在试验阶段,固态膜回收氰化物技术已有工业化应用实例,如日本的Osako Tomohiro 等人利用反渗透膜技术提纯、净化含氰废水,并申报专利。山东黄金焦家金矿设计了超过滤—反渗透膜优化组合工艺流程,对金矿含氰废水中的铜、锌进行脱除处理,脱除重金属后的废水回收用于生产,提高含氰废水循环利用的质量,从而减少氰化钠的单位耗量,降低生产成本,保证整个氰化浸出系统工艺的稳定,减少随氰渣带走的氰化钠和重金属离子。处理后浓相含氰化物可开路至酸化回收。稀相氰化物、重金属、盐度含量较低,可循环使用于氰化工段[3]。

4 废气的处理技术

4.1 含SO2 废气治理

目前,工业上应用较多的净化处理SO2废气的方法是石灰石-石灰法,是最有效地传统方法,处理的废气能够达到国家排放标准。但是,石灰净化SO2后生成的石膏固体废料难于处理,并且可能含有As、Cd、Pb 和Hg 等有害元素,容易造成二次污染。因此,可以采用Na2CO3或NaOH 来替代石灰吸收SO2烟气,该吸收剂具有不易挥发、溶解度高及吸收能力强等特点,而且不存在吸收系统结垢和堵塞等问题。

后来,在此基础上又发展为亚硫酸钠循环-热再生法,该法是利用Na2CO3或NaOH 溶液作初始吸收剂,在低温下吸收烟气中的SO2生成Na2SO3,再继续吸收SO2生成NaHSO3,将含Na2SO3-NaHSO3的吸收液热再生释放出纯SO2气体制成液态或制酸,再生后的Na2SO3经固液分离并返回吸收系统。

4.2 含As2O3 废气治理

澳大利亚西部矿业公司采用气体清洗系统处理两段焙烧气体。该系统包括两段热旋风器和空气—空气热交换器,使气体在进入双区静电除尘器(ESP)之前冷却到400℃,入口气体到静电除尘器有大约38 g/m3的烟尘负荷,典型的出口烟尘量在100 mg/m3以下。静电除尘之后,净化的气体用外部空气冷却到105℃,并通入四间布袋除尘室。每间除尘室有84 个长5505mm、直径130mm 的Goretex 集尘袋。基于差压传感器的测量数据,用反向空气脉冲清理这些集尘袋,大约收集了92%~95%的As2O3气体。

5 结语与展望

金精矿焙烧-氰化-精炼过程需要重点处理工艺过程中产生的重金属废水、含氰废水、二氧化硫烟气。其中,综合回收法处理含氰废水具有药剂来源广、设备操作条件可控、管理简单、处理效率高的特点,能最大限度回收有价金属和氰化物,实现了变废为宝,是未来氰化废水处理的主要研究与应用方向。树脂回收重金属具有清洁高效的优点,在低浓度重金属废水回收中将是一个重要发展方向。废气中二氧化硫再生利用将成为烟气治理的未来发展方向。综上所述,在污染物处理方面,从过去单纯的破坏有毒有害物为主逐渐发展新的废物资源化技术,从而实现废物循环利用,同时能够降低企业生产成本,带来更大的经济效益。此外,在难处理黄金资源选冶工艺方面,发展高效、节能和清洁预处理技术是从源头上减轻后续污染产生的一个重要途径。