浅谈矿井施工工艺和提高钻效的方法

赵文杰

(河南省资源环境调查四院,河南 郑州 450046)

由于该项目是本地区的预查项目又是本区块的第一口井,在机械设备选择,确定钻具组合,井径结构方面没有确切的地质资料做依据,本着优化钻孔结构,节省材料施工成本为原则,从多渠道收集该地区的地层资料,精心编写施工组织设计,根据地层资料和设计要求,确定钻具组合和钻孔结构。地质设计要求,第四系无芯段为200m,见基岩后至终孔全取芯,岩芯直径不得小于91mm。

1 概况

在三门峡陕州区丁管营村施工的“矿山预查区钻探工程”项目,该项目是河南省财政项目,设计孔深1700m,终孔孔深1751.18m。第四系设计总厚度为200m 无芯段,自见基岩至终孔全取芯。

2 钻探主要设备

本孔所采用的设备有GZ-2600 钻机,钻塔MA110/27 型,QZ-500 型泥浆泵,Y315-4-280kw 电动机作为泥浆泵的动力,Y315-4-160kw 电动机作为钻机的动力,Y315-4-90kw 电动机作为注浆泵的动力,2PNL30-80 振动筛1 台,1000 千伏安箱变一套,离心机等。

3 钻进技术要求

3.1 钻孔结构

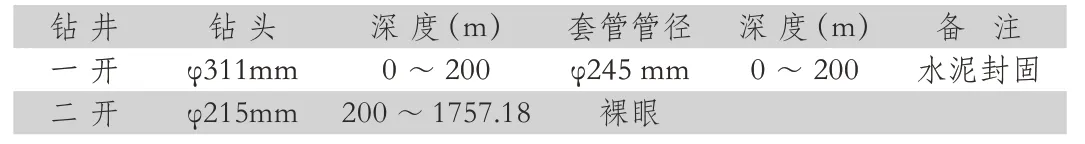

表1 钻井设备要求

3.2 钻进方法

3.2.1 一开钻进方法

一开采用φ311 牙轮钻头进行无芯钻进,钻进200m 下入φ245表层套管,二开采用φ215 牙轮钻头进行无芯钻进,从200m 钻进至终孔。

一开钻进:开孔~见基岩前孔深井段,采用Φ311mm 牙轮钻头无芯钻进,根据地质设计要求,在设计见基岩时提前取芯验证,以确定见基岩深度,防止无芯钻进将其穿过。

开孔时要轻压慢转,立轴全部进入井眼后方可加压钻进,保证钻孔开孔孔直度,防止孔斜。

上部地层疏松,黏土及砂层较厚易缩径,钻进中注意控制水泵泵量和泵压,并观察钻井液的各项指标,及时调整以保证井壁的稳定,起到保护钻孔孔壁,避免出现缩径包钻影响孔内安全。

3.2.2 二开钻进方法

二开钻进:见基岩后换成Φ215mm 取芯钻进。

二开换径时,下入Φ215mm 钻头+取芯器,上部要加Φ215mm 螺旋扶正器,轻压慢转将小眼开直。

进入基岩后,取芯时岩芯要卡牢,防止起钻时岩芯脱落。

3.3 钻具组合

3.3.1 一开钻具组合

0m~200m:Φ311mm牙轮钻头+Φ159mm钻铤1根+Φ311mm螺旋扶正器+Φ159mm钻铤(6-8根)+Φ127mm钻杆+108×108 mm方钻杆。

3.3.2 二开钻具组合

200m~1757.18m:Φ215mmPDC 取芯复合片钻头+川7-4取芯器+Φ159mm 钻铤(6~8 根)+Φ127mm 钻杆+φ89mm 钻杆+108mm×108 mm 方钻杆。

3.4 钻进技术参数

3.4.1 钻进参数

根据地层的情况,地层岩石的可钻性均属中等类型,正常情况下钻进参数可选取下表参数,在开孔、换层、换径、情况异常时,钻压、转速减半。

表2 钻进参数参考表

3.4.2 钻井液性能指标

(1)一开井段(0m~200m),选用普通泥浆:配方:80~120kg/m3钠膨润土+0.1%~0.2%纯碱(Na2CO3)+0.2%~0.3%腐殖酸钾+0.3%羧甲基纤维素(HV-CMC)。

泥浆性能要求:密度:1.25g/cm3~1.30g/cm3,漏斗粘度:30~40.S,失水量:15ml/30min,泥皮厚:2mm含砂量:0.2%~0.3%,PH值:8~9。

(2)二开井段(200~1757.18m)选用普通泥浆:配方:40kg/m3~45kg/m3钠膨润土+0.1%~0.2%纯碱+0.3%~0.5%腐殖酸钾+0.6%低粘钠羧甲基纤维素+0.2%高粘钠羧甲基纤维素+0.2%广谱护壁剂Ⅲ型。

性能要求:密度:1.10g/cm³~1.25g/cm³,漏斗粘度:28~35s,失水量:8ml/30min~15ml/30min,泥皮厚度:0.5mm~1.5mm,含沙量:0.2%,PH值:8~9。

3.4.3 钻井液分段技术措施

(1)0~m200m 井段:配制基浆:先在配浆水中加入:0.1~0.2 纯碱(Na2CO3)调整PH 值为9.5~10,再加入定量钠膨润土,充分预水化,用搅拌机搅拌均匀。

在基浆中加入:0.2%~0.3%磺化褐煤树脂(或腐殖酸钾)和0.3%低粘钠羧甲基纤维素,调整泥浆性能达到设计要求,并视钻进地层情况,调整粘度、切力以增加悬浮和携砂能力,如钻遇流砂,卵砾石层时可适当增加泥浆的粘度和比重。

(2)200m~1757.18m 井段:配制基浆:先在配浆水中加入:0.1~0.2 纯碱(Na2CO3)调整PH 值为9.5~10,再加入定量钠膨润土,充分预水化,用搅拌机搅拌均匀。

在基浆中加入:0.3%~0.5%腐殖酸钾,钠羧甲基纤维素以胶液方式加入,以调节失水量和粘度、切力,使泥浆性能达到所钻地层要求,在施工过程当中根据所钻地层不同要适时调整泥浆性能指标。

(3)维护必须加足降失水剂,控制失水量,保持PH 值在9~10,同时注意降摩阻,防止粘、卡钻。

4 施工过程中提高效率的方法

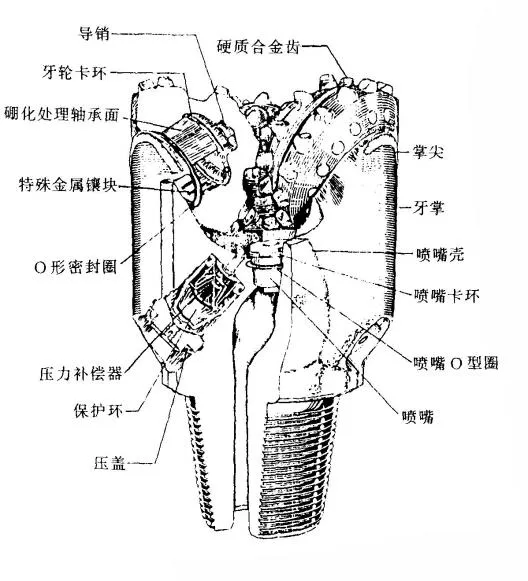

4.1 钻头上的改进

在取芯段为了满足地质设计要求,我们采用川7-4 取芯器进行取芯,与取芯器配套的现成钻头大都是针对硬岩而设计的,在钻进湖相沉积的老第三系地层时进尺较慢,不适用。通过施工过程中对地层的了解与掌握,对钻头进行了设计与改造,钻头由原来的六翼、八翼平底改成现在的四翼、五翼蘑菇头阶梯状,并对钻头复合片的镶嵌角度,钻头水眼大小,钻头内部扶正台阶的长度等进行了整体结构优化。钻进效率由原来的每小时3 寸,提高到了现在每小时平均3 米-4 米,较之前有了较大的提高。

图1 改进后的钻头示意图

4.2 在取芯钻进工艺上的改进

为了保证施工进度,减少辅助时间,提高纯钻时间,把取芯器内外筒由单筒接成双筒,单回次进尺由原来的8m 提高到了现在的15m。针对该区软硬互层较频繁的特性,对内筒轴向间隙,钻进时钻压、转速、泵量,和卡取岩芯时的方法及注意事项,都进行了调整。综合以上的改进在钻进效率方面有了很大提高,降低了成本费用。

4.3 饱和钻井液调配工艺上的改进

钻孔施工到孔深960m 时,所带上来的岩芯含有大量地质矿物,这是找矿的一个重要标志,为了保证矿井的直径、采取率、准确判断层厚,此时需将原始普通泥浆进行更换。因为现在钻孔较深,如果泥浆达不到水饱和的状态,当进行钻井施工时矿井会发生水化,矿层会打丢;如果泥浆过饱和,矿井会结晶成块出现卡钻事故。经在施工现场把已采购的泥浆材料进行室内试验,取定量的水,充分水解后再加入相应的泥浆材料对控制泥浆的失水量、粘度做了反复的试验,最终确定了泥浆材料的种类和投放比例。下一步换浆需对钻孔整孔的泥浆进行更换,算出孔内容积(约需45 方),在地面配成大于孔内数量的饱和泥浆,需加化学材料约3 吨,调配饱和泥浆如何去投放这些材料和原浆融合在一起成了一个问题,现场有一台搅拌机不容易实现一次性大容量的搅拌任务,结合钻机现场现有的东西制作混合器,即节省了劳动力又减少了辅助时间,无形中孔内就多了一份安全。

图2 钻孔施工图

5 结语

文章通过研究改进取芯钻进工艺、调整钻井液及改进钻头等方案,为钻井施工提供了便利条件,人工劳动强度有所降低,缩短工期节约成本,施工安全性高等优势,可以为类似工程施工提供借鉴和参考。