炼铁厂7 号高炉热风炉运行维护实践

陈典举,胡海波,常学峰

(甘肃酒钢集团宏兴股份有限公司炼铁厂,甘肃 嘉峪关 735100)

1 概述

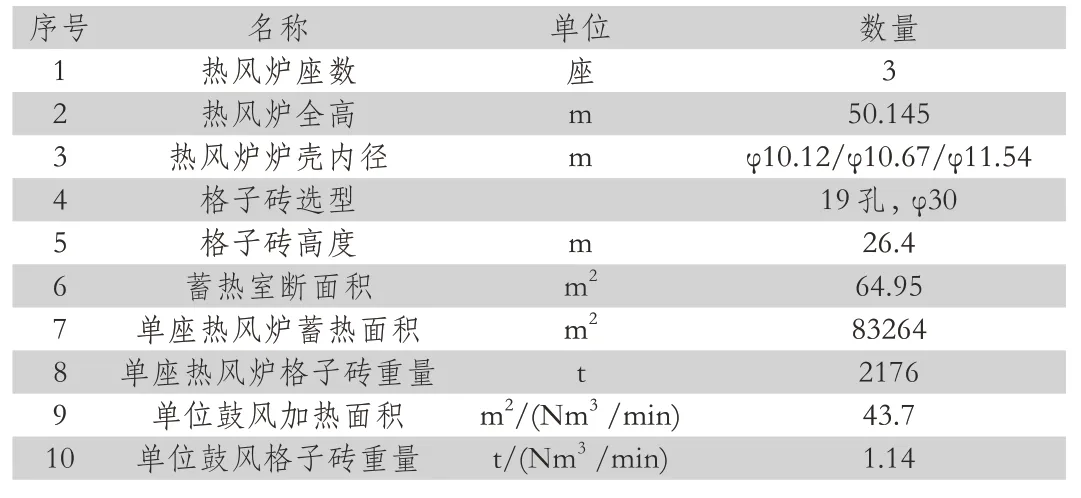

酒钢炼铁厂7 号高炉配置3 座顶燃式热风炉,采用高炉煤气作为燃料,烟气余热回收系统设置 2 台换热器预热高炉煤气和助燃空气,设计风温≥1200℃,设计风量为 5713Nm3/min。采用两烧一送工作制度,送风时间45 分钟,热风炉相关参数如下:

表1 7 号高炉热风炉相关参数

2 热风炉运行存在问题

7 号高炉热风炉于2011 年3 月6 日投入运行,受高炉炉体冷却壁破损、热风炉管道耐火砖脱落,管壳发红等安全因素制约7号高炉于2017 年9 月30 日停炉大修。一代炉役过程中热风炉运行维护主要存在一下问题:

2.1 热风管道频繁出现管道塌砖,管壳发红开裂跑风,制约高炉风温使用

2012 年5 月热风管系鹅颈管发红、热风主管与竖管三岔口温度超过250℃,采取架设风管冷却措施维持生产;2012 年11 月热风竖管耐火砖掉砖,之后热风竖管、主管、围管的人孔、管道出现不同程度的发红、掉砖情况,造成高炉多次休风处理。2015年5 月限制风温≯1150℃送风,热风管系部分采取支模浇筑措施后,热风管系劣化情况得到缓解。

2.2 热风炉炉底漏风,影响热风炉热效率

7 号高炉3 座热风炉在生产运行过程中,相继出现炉底漏风,严重时单座热风炉送风时间小于45 分钟,制约高炉操作。2013年6 月份,对3#热风炉采取炉基一周清理后整体浇筑的方式进行了处理,处理后泄漏问题未能彻底根治,泄漏位置沿浇筑层一周扩散。

3 热风炉运行存在问题原因分析

结合7 号高炉热风炉存在问题处理方案、实施后效果及停炉后管道拆除、现场数据收集,同时结合同行业热风炉设计规范,发现7 号高炉热风炉第一代炉役在生产存在问题的主要原因有以下几个方面。

3.1 热风管系设计不合理

热风管道波纹补偿器设置不合理,管系设计拉杆为分段式拉杆,拉杆的伸长量无法消除。热风炉框架内的热风主管采用分段式拉杆,没有设置固定点。热风管道在拉杆伸长的影响下以热风竖管为固定端,向热风竖管反向发生位移,造成热风支管与主管相交处的三岔口钢构发生变形,破坏三岔口处内衬的稳定性。距离热风竖管越远,热风管道位移量越大,对三岔口内衬的稳定破坏越大。高炉停炉热风管道拆除过程中发现29m 平台热风主管与热风竖管相贯线西侧掉砖1000mm*400mm,4 层环砖全部掉砖,未掉砖部分砖缝隙较大,最大砖缝达到30mm。

3.2 热风管道内衬结构及指标耐火材料指标设计不合理

7 号高炉热风管道工作层采用国标低蠕变高铝 DRL-145 材质,低蠕变高铝砖耐火度为1450℃,设计所选耐火砖耐火度富余量较小、档次较低;管道工作层耐火砖为两种标准砖配砌,三角缝较大,造成环缝间隙累计误差较大;未对管道转折处进行补偿设计,而且没有锁扣结构。热风竖管进出口、热风围管转折处、人孔部位均没有设置组合砖,单纯依靠普通砖型在现场加工,很难满足砖缝要求。在气流冲刷下,砖缝被逐渐破坏,易造成此处砖之间的松动,最终脱落。

3.3 热风炉炉底施工不规范,和热风炉连接管系设计不合理,造成热风炉炉底板开裂跑风

热风炉停炉炉底漏风原因查找过程中发现:①1#热风炉炉底:42 个灌浆孔均用钢板封堵,50 个排气孔(φ25.5)没有封堵;②2#热风炉炉底耐火材料清除后,检查发现靠大墙外沿处30 个排气孔没有封堵,中间部位只找到7 个排气孔,均没有封堵,可见的22 个灌浆孔(外沿15 个,中间部位7 个)均用钢板封堵;③3#热风炉炉底43 个灌浆孔有钢板封堵,50 个排气孔(有一个没有开孔)没有用钢板封堵0;④冷风管道入口下沿距炉底板600mm,烟气管道出口下沿距炉底板780mm。现场热风炉烟道和冷风管道都未设置补偿器,热风炉炉壳底板的开裂部位均集中于支烟道下方。

结合热风炉炉底结构设计图纸和内部检查分析,热风炉炉底漏风原因受三方面综合因素作用:①刚性炉底顶板和刚性炉底底板上焊缝质量问题引起。刚性炉底顶板上的焊缝有三种:炉底顶板的拼接焊缝、灌浆孔焊缝、炉底顶板与炉壳间的焊缝;②刚性炉底板外沿的灌浆孔和排气孔未完全封堵,或封堵焊缝质量存在缺陷;③热风炉烟道、冷风管系设计不合理,如热风炉烟道和冷风管道都未设置补偿器,造成管道位移膨胀无法释放,支管已类似杠杆原理对烟道口和热风炉炉壳部位施加了很大的扭矩,从而造成底板开裂。

3.4 热风管道砌筑施工不规范,施工时留有隐患

7 号高炉热风系统砌筑时间在2010 年11 月~2011 年2 月,气温达到-10℃以下。虽然采取保温措施进行砌筑,但仍有冻结现象,直接影响砌筑质量,泥浆粘结性能下降,拆除过程中耐火砖极易脱落。设计泥浆砌体砖缝厚度≤2mm,管道砖存在泥浆填充不饱满、不均匀,局部无泥浆状况,拆除过程中测量砖缝最大达到30mm。

4 热风炉运行隐患优化治理

(1)合理设计热风管系结构,保证热风系统钢结构的稳定性:①热风支管采用三角形大拉杆技术,不仅能够承受热风支管波纹补偿器产生的巨大盲板力,而且由于三角形拉杆作用点远离热风出口,从而大大降低了热风出口炉壳的受力、减少其变形。大拉杆的界面采用特殊设计,能够上下变形,从而吸收热风炉炉壳受热引起的上涨问题,不需要采用销轴结构就能够解决。热风炉炉壳上设置的环形加强箍也对提高热风炉炉壳的刚度非常有帮助,从而在盲板力的作用下,炉壳不易变形,加强了对炉内耐火材料的稳定支撑;②高炉与热风竖管间、热风炉框架内热风主管热风主管的分段拉杆改为通长拉杆、同时在管道端头补偿器采用压力平衡结构,消除拉杆伸长对管系的影响,同时在热风支管与总管相交的三岔口处设置固定支座,限制主管的位移,保证热风支管与热风主管三岔口部位砖衬稳定性;③设置合理的膨胀缝,吸收耐火材料体积变化;同时波纹补偿器膨胀缝处,耐火砖采取特殊的导流砖结构保护陶瓷纤维毡。

(2)合理设计热风内衬砌筑结构,选用指标性能较高的耐火材料,确保热风炉耐火材料的结构稳定性:①管道工作砖选用红柱石莫来石复合砖,保证设计所选耐火砖耐火度富余量较大;根据热风温度要求,选择合理厚度的工作层耐火砖,一般情况下工作砖厚度不小于150mm;②热风主围管三岔口部位的组合砖采取向内缩径的办法,在满足热风流通面积的同时,增加耐火材料的厚度,改造后在三岔口局部形成4 层砌筑结构,并且钢壳采取了倒角设计,在钢壳焊缝部位的喷涂料加厚处理,具体结构见图13;③热风支管采用总支管偏心设计,尽可能提高热风总-支管组合砖的稳定,具体结构见图14;④热风竖管进出口、热风围管转折处、人孔部位均设置组合砖,热风管道采用转折设计、砌筑,设计增加耐火砖锁扣高度;热风出口采用多层独立沉降结构的组合砖结构;或者热风出口设计为完整的四环结构,本体砖上涨时不会对管道砖造成剪切,保证管道砌体的稳定性;靠炉内的前三环设计成内环加外层花瓣砖的结构形式,相邻环之间错缝设计。

(3)热风炉炉底板跑风隐患治理,重点对查找却跑风的源头,综合考虑热风炉炉底设计施工,确保热风炉炉底板施工质量:①拆除热风炉炉底耐火材料,找漏风焊缝,如发现漏风点则进行补焊②对炉底灌浆孔封板割除,清孔后重新灌浆,并对炉底灌浆后的灌浆孔和排气孔用钢板封堵,四周满焊;同时在刚性炉底板上面浇筑粘土质浇注料,浇注料上平铺一层粘土砖;③对热风炉烟道、冷风管道进行建模分析,增设必要的波纹补偿器,降低管系应力。

(4)严格热风炉耐火材料施工质量,消除施工留下的缺陷隐患。对热风炉内部隐蔽部位耐火材料施工实行旁站盯控,做好施工过程的“三检制”质量管控:严格按照图纸设计、《工业炉窑砌筑工程施工技术1H413090》、《工业炉砌筑工程施工及验收规范》要求做好热风管道施工质量验收。

5 热风炉隐患治理优化效果评价

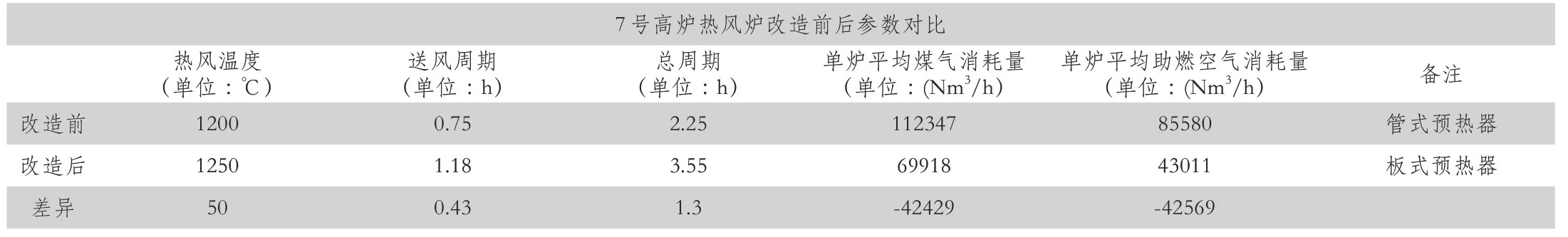

7 号高炉热风炉通过隐患治理优化后主要运行参数如下:(表2)。

表2 7 号高炉热风炉改造前后相关参数

7 号高炉热风炉隐患治理优化实施后,高炉热风温度提高50℃,送风周期延长0.43 小时,总周期延长1.3 小时,单炉平均煤气消耗量降低42429Nm3/h,单炉平均助燃空气消耗量降低425699Nm3/h;改造后热风炉作业效率大幅提升,同时降低了热风炉烧炉时的能源消耗,实现了安全高效运行。

6 结语

热风炉系统安全高效运行是一项综合工程,贯穿热风炉的全寿命周期管理,需要设计、选材、施工时的科学严谨,更需要借助智能模型、预防维护等层次深入研究,从源头上保障热风系统的可靠性,实现热风炉本质的安全高效;此外在热风炉后期的运行维护中要发挥人的主观能动作用,做好隐患分析和方案总结,不断探索热风炉高效运行的新工艺、新技术,为高炉炉况稳定顺行、指标进步创造有利条件。