压带带式输送机输送带有限元分析

祁 辰 孟文俊 赵建飞 宁 泽

太原科技大学机械工程学院 太原 030024

0 引言

随着物流行业的迅猛发展,带式输送机的需求量不断增大,对实际工况中各方面要求也在不断加强,为增加带式输送机的输送倾角,压带带式输送机(以下简称压带机)优势凸显[1]。同常规带式输送机相比,压带机的优点有:1)可将物料垂直提升到相当高度,同输送能力相当的其他机型相比,整机长度短、质量轻、投资少、维修方便,具有明显的经济优势;2)密封性能好,物料被封闭在两条输送带中间,工作环境清洁,无漏料、粉尘飞扬等现象;3)选用输送带等其他零部件和常规输送机基本一致,便于后期维修保养[2,3]。

压带机是将物料夹在两条输送带中间,同两条输送带同步运行,整个过程全封闭[4]。由于压带机本身结构的特殊性,在实际使用过程中,输送带承受了来自物料较大的压力,尤其是承载带(下带)。因此,研究大运量、高倾角压带机输送带的可靠性具有重要意义。

本文通过公式推导,计算出施加在上带的压紧力及拉紧力。利用Ansys分析软件中的Workbench模块,对压带机进行静力学分析。通过分析应力形变云图,找到压带机输送带容易发生损坏的部位,确定了压紧力的取值范围[5]。

1 相关参数

1.1 承载带压紧力

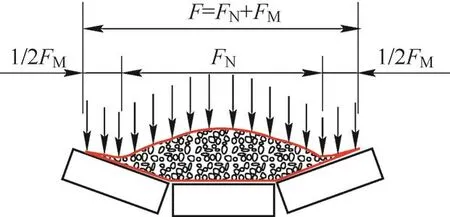

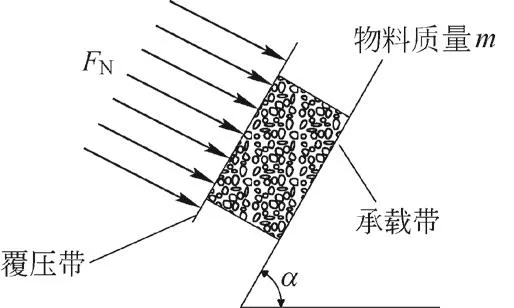

图1为压带机输送物料受力截面示意图,在压紧力F中,只有中间压紧力FN是用来压紧物料的,两条输送带两边多余的带宽通过压紧力FM紧紧贴合在一起,确保在运行过程中将物料密闭在其中,防止其洒落,避免粉尘污染等问题。根据静力学理论分析,结合理论力学相关基础,推导出施加在覆压带上直接用来压紧物料的压紧力FN。

图1 压带机输送物料受力截面示意图

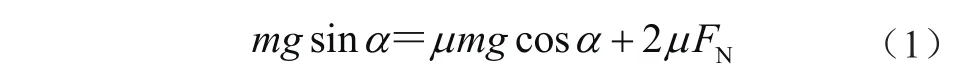

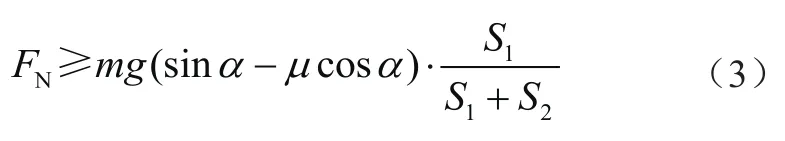

取中间物料的一个单元,将中间物料的受力模型转化成图2所示简化受力图,对其进行受力分析可得

式中:m为物料的质量,α为输送机输送倾角,μ为物料同两条带之间的摩擦系数,FN为施加在覆压带上用于压紧物料的压紧力。

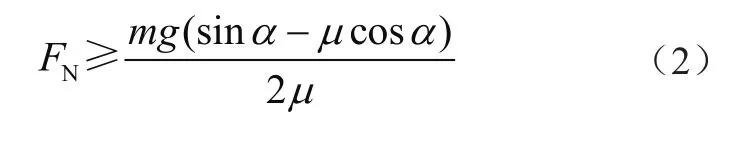

由此得出物料不下滑的条件为

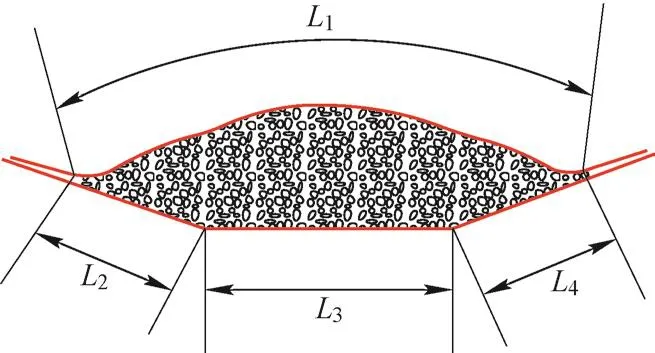

在图2中,覆压带、承载带和物料的接触面积是一样的,而在实际过程中,接触面积不同,如图3所示。

图2 简化受力图

图3 输送带各段长度

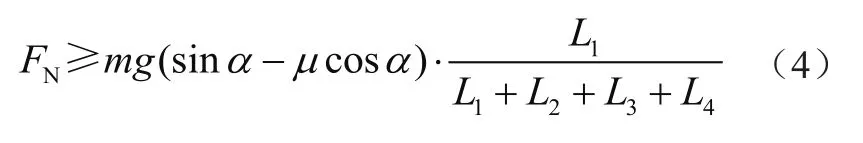

再次进行受力分析,为保证物料不下滑,需要的力为mgsinα-μmgcosα。两条带对物料的摩擦由接触产生,接触面积不同,所承担的压力不同。故施加在覆压带上的压紧力为

因覆压带、承载带带长相同,故接触面积之比可化简为图3中对应各段长度之比,此时可得

式中:S1为物料同覆压带的接触面积,S2为物料同承载带的接触面积,L1、L2、L3、L4为输送带截面图中各段长度。

1.2 输送带拉紧力

输送带在实际运行过程中会受到自身重力、物料以及外载荷的作用,会在相邻两托辊组之间产生一定的悬垂度。悬垂度过大不仅会影响输送带的正常运行,还会造成物料下滑、阻力增加等问题[6]。为避免输送带悬垂度过大,确定其最小张紧力,方可保证其正常运行[7]。

输送带抛物线模型中,其最大悬垂度为

式中:q为物料和两条输送带单位长度的重力,l为相邻两托辊组间的距离,S为输送带受到的最小张力。

在ISO标准中,规定通用带式输送机输送带的相对悬垂度hr可取值为0.005~0.02,且有

联立式(5)、式(6)可得输送带最小张力为

采用通用带式输送机相关要求,求得压带机所需最小张力。

1.3 输送带材料特性

输送带弹性模量为5.5 MPa,泊松比为0.38,密度为1 180 kg/m3;所输送物料(谷物)弹性模量为5 MPa,泊松比为0.2,密度为800 kg/m3。

2 建模及前期处理

2.1 建模

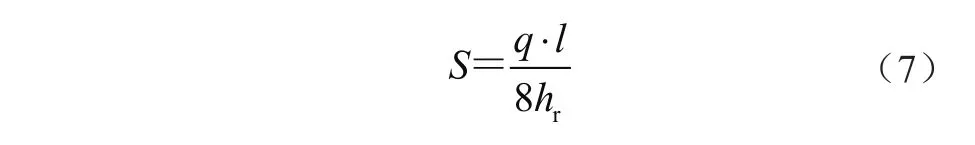

根据图1压带机受力截面图,绘制压带机局部模型。选定带宽为1 000 mm,输送倾角为60°,托辊组为45°槽形托辊组,且D=108 mm,L=380 mm。不考虑两边空余带宽的压紧力FM,即将输送物料的整个外包络线(两条输送带)看作一个整体。为充分体现输送带受力形变情况,不考虑物料之间的受力情况;两条输送带在输送物料正常运行过程中,输送带与物料是同步运行、相对静止的,且物料颗粒之间相对静止。在此前提下,将中间物料(内部空腔)看作一整块物块。为避免在后期分析过程中出现应力集中等问题,绘制输送带截面图时,将尖锐部位(即直线相交的地方)进行倒角,以此来贴近实际情况[8,9],最终绘制出图4所示三维模型。

图4 三维模型

2.2 接触、网格划分

模型包括输送带、物料和槽形托辊组等3部分,定义输送带和物料之间、输送带和槽形托辊组之间均为摩擦接触,不考虑后期因温度变化所带来的摩擦系数的变化,取摩擦系数均为0.5。

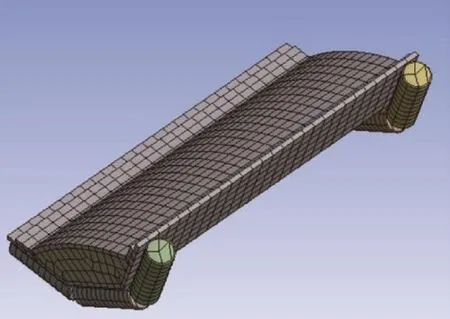

为充分体现输送带各部分的应力应变情况,在Workbench中对该三维模型进行网格划分。默认自动生成四面体网格,其有限元模型如图5所示。

图5 网格划分

2.3 加载

将槽形托辊组视为固定约束,在全局坐标系中,定义重力方向沿Z轴负向。根据前文所述推导公式,计算出压紧力和拉紧力的具体数值。建立局部坐标系,在直接和物料接触的覆压带上(模型中弯曲表面)施加压紧力FN=431.574 N,两边空余带宽无需加载。在输送带两端,沿输送带方向施加S=8 946.3 N的拉紧力,且拉紧力方向相反,方向向外,将输送带绷直,避免悬垂度过大,保证输送带正常运行,最大程度贴近实际工况。

3 仿真结果分析

3.1 云图分析

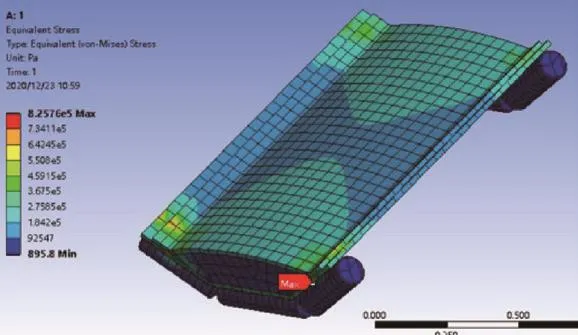

由于压带机高输送倾角、高运量,易造成输送带大变形以及较大的局部应力。结果显示,最大变形为42.736 mm,最大应力为0.825 76 MPa。在输送带与托辊接触处,应力与变形较大,中间输送物料段变化较小,且与低处托辊接触处应力与变形较大,与高处托辊接触处应力应变相对较小,输送带左右两边变化情况基本是对称一致的[10]。故在实际使用过程中,在低处的输送带变形等情况愈加明显,应注意与托辊接触处输送带的拉伸、磨损等情况[11,12]。具体情况如图6、图7所示。

图6 变形云图

图7 应力云图

3.2 覆压带压紧力对输送带的影响

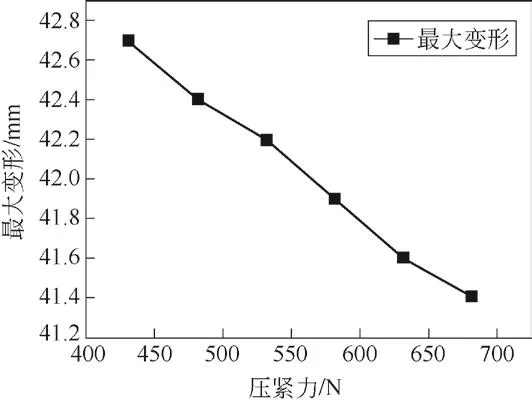

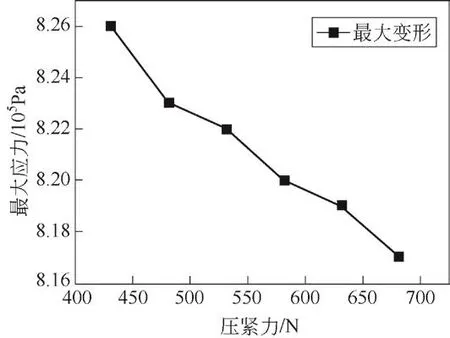

初始施加在覆压带上的压紧力FN= 431.57N,在此基础上,每次增加50 N,观察输送带应力变形情况,以此寻找合适的压紧力数值。

试验结果如图8、图9所示,随着施加压力的增加,应力变形在减小。由此可知,在保证物料不下滑可随输送带同步运动且符合输送带悬垂度前提下,可适当增加施加的压紧力,以延长输送带使用寿命,保证输送带日常使用。

图8 压紧力与变形

图9 压紧力与应力

为寻找压紧力的合适取值范围,在满足输送带悬垂度,保证输送带可正常平稳运行的前提下,不断增加施加压紧力的数值,最终确定压紧力在施加至1 100 N时达到临界值。在此过程中,虽然形变、应力的最大值在不断减小,但从云图可知输送带形变的区域在进一步扩散。综合考虑以上情况,可适当增加压紧力的数值,且为初始压紧力数值的1.2~2倍,最大不可超过初始压紧力的2.5倍。

4 结论

1)通过Solidwork建模,Workbenh有限元分析,对输送带受力分析,可知输送带与托辊接触处是易受损的地方;

2)与低处托辊接触的输送带比与高处托辊接触的输送带更易受损;

3)在施加保证物料不下滑的压紧力数值的基础上,随着施加压紧力的不断增加,输送带的最大形变、最大应力是不断减小的;

4)在保证物料不下滑、输送带平稳运行且符合输送带悬垂度的前提下,可适当增加压紧力的数值,且为初始压紧力数值的1.2~2倍,最大不可超过初始压紧力的2.5倍左右。