多热源工业厂房的通风系统优化

窦秀敏,谢 东,*,查舒卫,王汝佳,王汉青

(1.南华大学 土木工程学院,湖南 衡阳 421001;2.南华大学 装配式建筑节能技术湖南省重点实验室,湖南 衡阳421001;3.南华大学 建筑环境控制技术湖南省工程实验室,湖南 衡阳 421001;4.建筑环境气载污染物治理与放射性防护国家地方联合工程研究中心,湖南 衡阳 421001;5.中南林业科技大学 土木工程学院,湖南 长沙 410000)

0 引 言

工业厂房在生产过程中会产生大量的余热、余湿,这严重影响了工人的健康。越来越多的研究表明长期处于高温高湿条件下的工人会受到周围热辐射的影响,感到疲倦和不适,甚至会产生中暑和晕倒等生理反应[1]。然而以往的工业厂房设计主要考虑生产工艺的要求,而忽视了工人在厂房生产中的健康和舒适。因此,改善工业厂房的热环境是必要且迫切的[2]。

通风是改善室内环境的重要手段,良好的通风系统可以有效的改善室内热环境[3-4]。通风方式可以分为全面通风和局部通风[5]。全面通风是对整个房间进行通风换气,其原理是,用清洁空气稀释室内空间的有害气体,同时不断排出污染空气。局部通风是使用局部气流,在局部区域形成良好的空气环境。全面通风包括自然通风和机械通风,自然通风在实际的工业建筑中可能由于进风口设计不合理或热压不足而不能达到较好的效果。机械通风可以通过调节风速弥补自然通风的缺点。但是,较大的机械送风速度可能会导致气流短路,并降低通风效率,增加能耗[6]。局部通风包括局部送风和局部排风,局部通风所需通风量小并且有针对性。然而局部通风仅在较小范围内有效,并且对非封闭空间或传统的铣削车间,局部排风极其困难[7]。因此,通风系统的合理设计对进一步提高室内空气质量并降低能源成本是至关重要的

办公住宅类建筑的热环境一直是人们关心的话题,因此针对办公住宅建筑[8-11]通风性能的研究已经很多了。随着人们对工人健康的关注,工业建筑通风性能的研究也随着开展。韩国浦项科技大学的J.H.Kang、S.J.Lee[12]提出在厂房进风口上部附加一定结构和倾角的出风口可以改善大型工业厂房内部的空气滞留问题。田力荣[13]对厂房内排风扇降低局部温度的效果进行研究发现由于结构上的涡流作用,局部排风扇反而使得局部的热气无法排除,增加了局部的平均温度;较高的排风速度,会使气流短路加剧了局部温升。王孟武[14]研究发现冗余的风口设置会造成厂房内温度场均匀性变差,导致通风效率及经济性的明显下降。张大卫[15]研究发现随着进排风口中心高度差的增大,工作区温度总体呈递减趋势。H.Q.Wang[16]在具有大功率热源的烟厂中研究了置换通风的去污效果,研究发现置换通风形成向上的热羽可以有效地去除颗粒物。S.J.Mei[17]分析了浮力驱动的自然通风和机械通风条件下的热环境改善效果,结果表明,在良好的气流组织条件下,机械通风可以有效的提高工作区域的换气效率。从以上文献综述可知,送排风参数(送风和出风口位置、送风速度、温度和角度)[18-21]、通风方式[22-24]和室外参数[25]等是考虑较多的因素。针对旧厂房改造的研究相对较少,然而现存厂房中仍有大量厂房存在温度高、温度分布不均等情况,因此针对已有厂房的通风改造研究也是十分急迫的。

本文以东莞某多热源工业厂房为研究对象,提出增强全面通风(全面通风指对整个房间进行通风换气)和局部送风(局部送风指向局部工作地点送风,使局部地带造成良好的空气环境)。两种优化方案,并运用计算流体力学(computational fluid dynamics,CFD)方法对优化前后厂房的热环境进行模拟。通过对比不同通风方式下厂房内热环境的变化,以期探寻一种有效的改造方案,解决目前厂房存在的工作区温度过高,热环境恶劣的问题;并进一步为工业厂房通风系统的设计提供了依据。

1 方法

1.1 物理模型

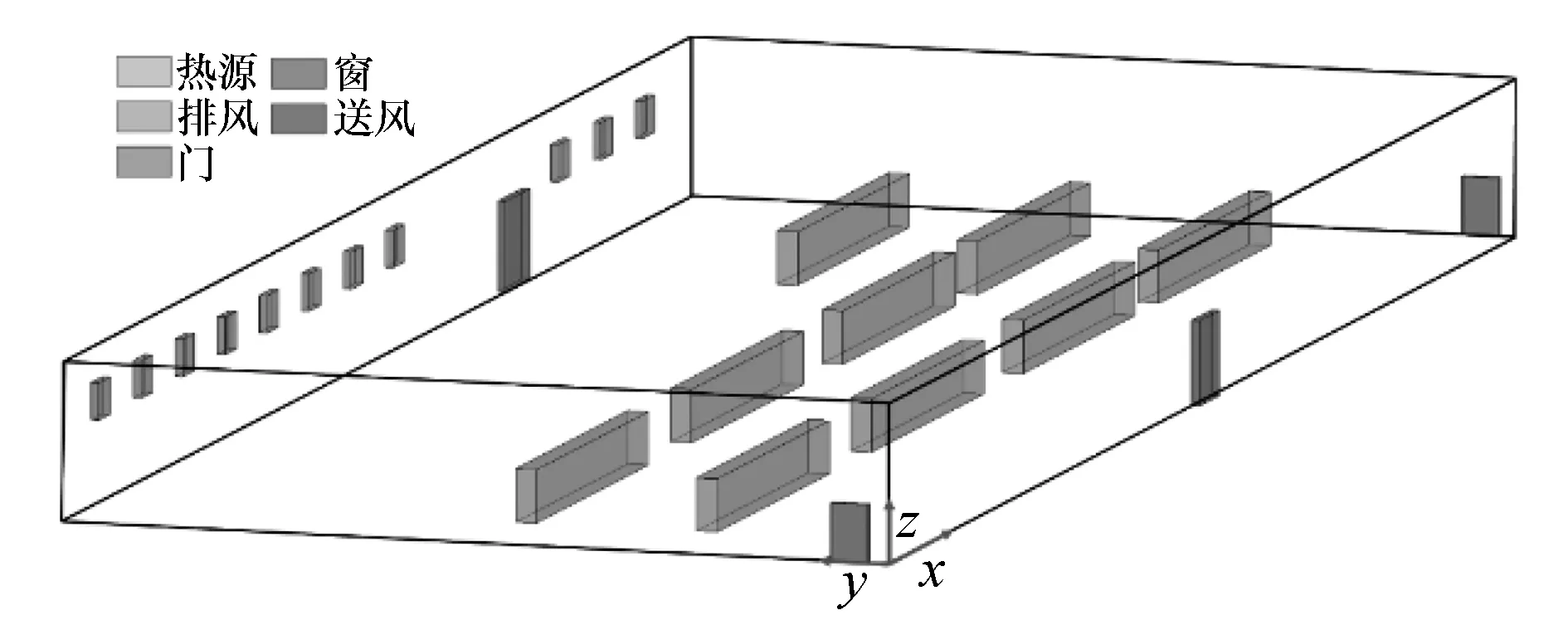

本文以中国东莞市某纸浆模塑生产厂房为研究对象。东莞市位于南亚热带季风气候区,一般最高温度36 ℃,最低温度1~3 ℃,平均室外空气温度为23.1 ℃,冬季盛行东风和北风,夏季主要盛行南风。厂房模型如图1所示,厂房长78 m、宽30 m、高6 m。南、北侧各有一扇门高2.2 m、宽1.4 m;西侧墙体设有一扇门高3.2 m、长2.4 m,东侧墙体设有一扇门高3.2 m、长3 m。东侧墙体设有排风扇长1.4 m、宽1.4 m,排风扇距离地面3.6 m。在设计时考虑采光问题,在西侧墙体设有高5 m的玻璃幕墙,距地面0.3 m。玻璃幕墙外为中庭,因此该侧墙体受到的太阳辐射较少。该工厂包括9条生产线,每条生产线的热源包括10台设备和一根蒸汽管道,单个设备长1 m、宽0.8 m、高2 m,设备间距0.5 m,设备局部最高温度可达200 ℃。设备朝西1 m范围内为工作区域,其他区域为过道。为提高网格离散效率及数值计算精确度,对厂房模型进行简化,人员热量和蒸汽管道的热量附加到设备上,照明灯具进行忽略,房间内其他面进行封闭处理。目前该厂房的通风系统由4个门和11个排风扇组成,由于通风口数量较少,气流组织效果不佳,室内热环境较差。

图1 厂房模型图(Case 1)

本文基于该厂房多热源的特点,同时考虑可行性和经济性,提出了两种厂房通风系统的优化方案:

1)增强全面通风;开启厂房西面的10个窗户,窗户尺寸为3 000 mm×2 000 mm,增加室内的自然通风,改造后模型如图2所示。

图2 优化方案一厂房模型图(Case 2)

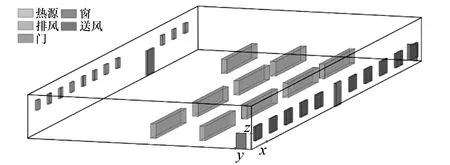

2)增加局部送风;在人员活动区增加送风,送风口尺寸为350 mm×350 mm,间隔2 400 mm,优化后模型如图3所示。

图3 优化方案二厂房模型图(Case 3)

1.2 数学模型

工业厂房中的气流流动和温度分布基于质量、动量和能量守恒定律。使用的数学模型包括连续性方程、动量方程和能量方程一般形式表示如下:

(1)

其中,Ø为通用变量,可以表示诸如u,v,w,T等变量;ΓØ为对应Ø的扩散系数;SØ为源项。

(2)

其中,a为吸收系数,n为折射率,I为辐射强度,φ为相位函数,Ω′为立体角,δs为散射系数。

本文研究的流场属于湍流流场,采用Realizable k-e湍流模型。壁面附近采用标准壁面函数法进行处理;考虑热源和壁面之间存在辐射换热,采用DO辐射模型。并做了如下假设:1)流体性质满足Boussinesq假设,密度随温度线性变化,其他性质恒定;2)流动为单相稳态流;3)建筑不漏风。

1.3 边界条件

根据机器的设计功率、蒸汽管和人员的散热量计算得出热源为850 W/m2的恒定热流。由于门窗是工业建筑的自然通风通风口,风速不确定,所以门窗是压力入口的边界。由于出风口为排风机,出风口为速度入口边界,速度入口边界为-2 m/s,为现场实测值,壁面均为无滑移壁面,边界条件具体参数见表1。

表1 边界条件

1.4 网格及离散化

非结构化网格是使用ANSYS FluentMeshing创建的。所使用的网格是不均匀的,对于厂房送、排风口处速度变化梯度较大和且设备热源局部温度梯度变化大的区域进行网格加密。并在热源设备周围增加了边界层。图4给出了局部的网格视图。

图4 局部网格视图

为确保计算结果不受网格精度的影响,分别采用80万、168万、222万共3种精度的网格对原物理模型进行数值模拟。计算结果显示,3种网格精度下的通风量分别为51.691 kg/s,52.597 kg/s,52.604 kg/s,其中168万与222万网格数量的计算结果差别最小,仅为0.13%。因此权衡网格精度和计算效率之后,本文采用168万的网格划分方式。

本文采用SIMPLE算法完成压力-速度耦合求解,压力项取body-force-weighted格式,动量、温度等项取二阶格式,湍流动能及耗散率取一阶格式。在具有两个Intel Xeon-Sliver-4116处理器和192 GB RAM的工作站上使用并行处理来执行计算。每次仿真大约需要30 h能完成。

2 结果与讨论

2.1 模拟验证

在进行数值模拟之前,有必要对数值模型进行验证。为确保本文数值模拟结果的合理性与可靠性,本文将数值模拟结果与现场实测的数据进行对比验证。

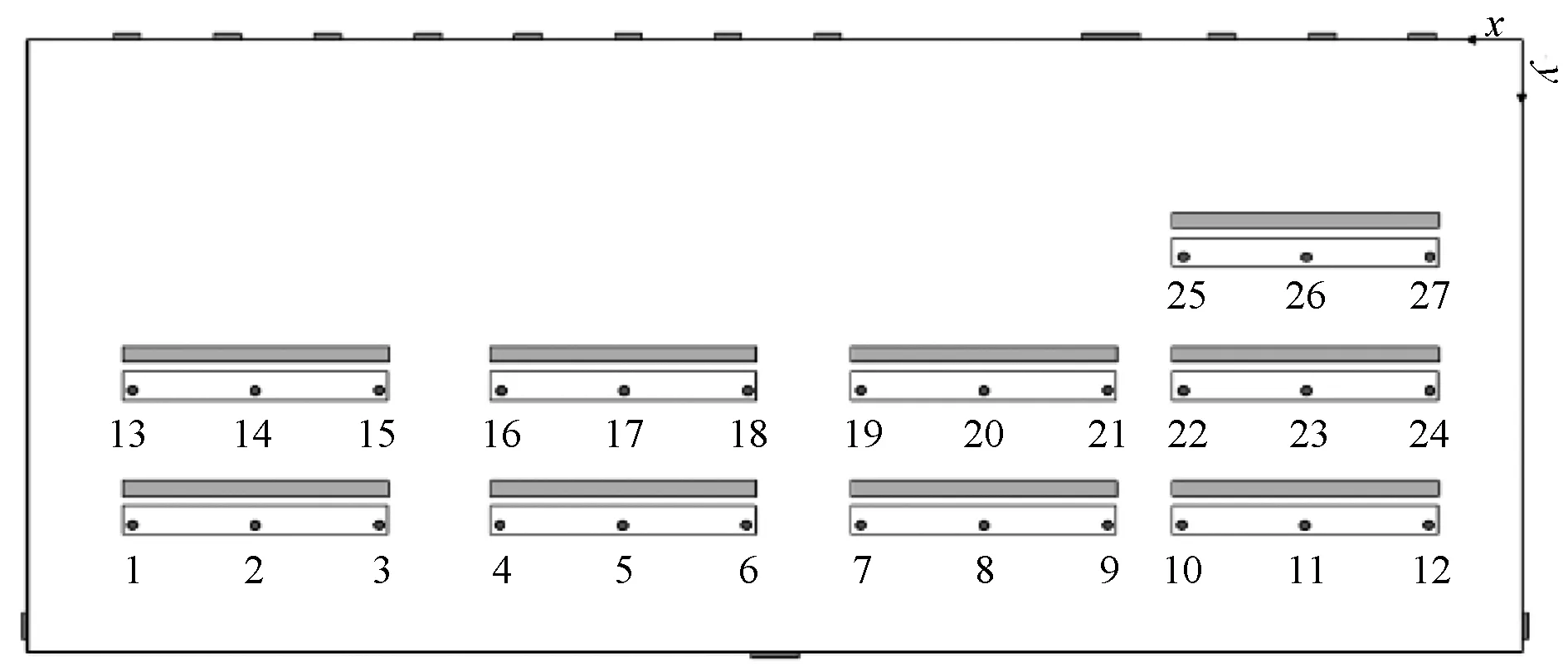

实验仪器和测量变量如表2所示。为减少太阳辐射的影响,将WatchDog温度记录仪放置在距离地面0.8 m的阴凉处。为监测工作人员的工作环境,将Testo625温度测量仪放置在距地面1.5 m的工作区域。实验测点分布如图5所示。

图5 现场测点布置图

表2 实验仪器和测量变量

将实验测量的温度值与数值模拟得到的温度值进行对比如图6所示。由图6可知,各测点模拟值与实测值有略微差异,模拟值与实测值的绝对误差在0.1~1.6 ℃,最大相对误差仅为3.9%。误差原因在于本文对厂房模型进行了简化,同时实验仪器也存在一定测量误差。两者差异较小,说明所建CFD模型可用于进一步的通风研究。

图6 实测温度与模拟温度对比图

2.2 模拟结果与讨论

2.2.1 室内温度

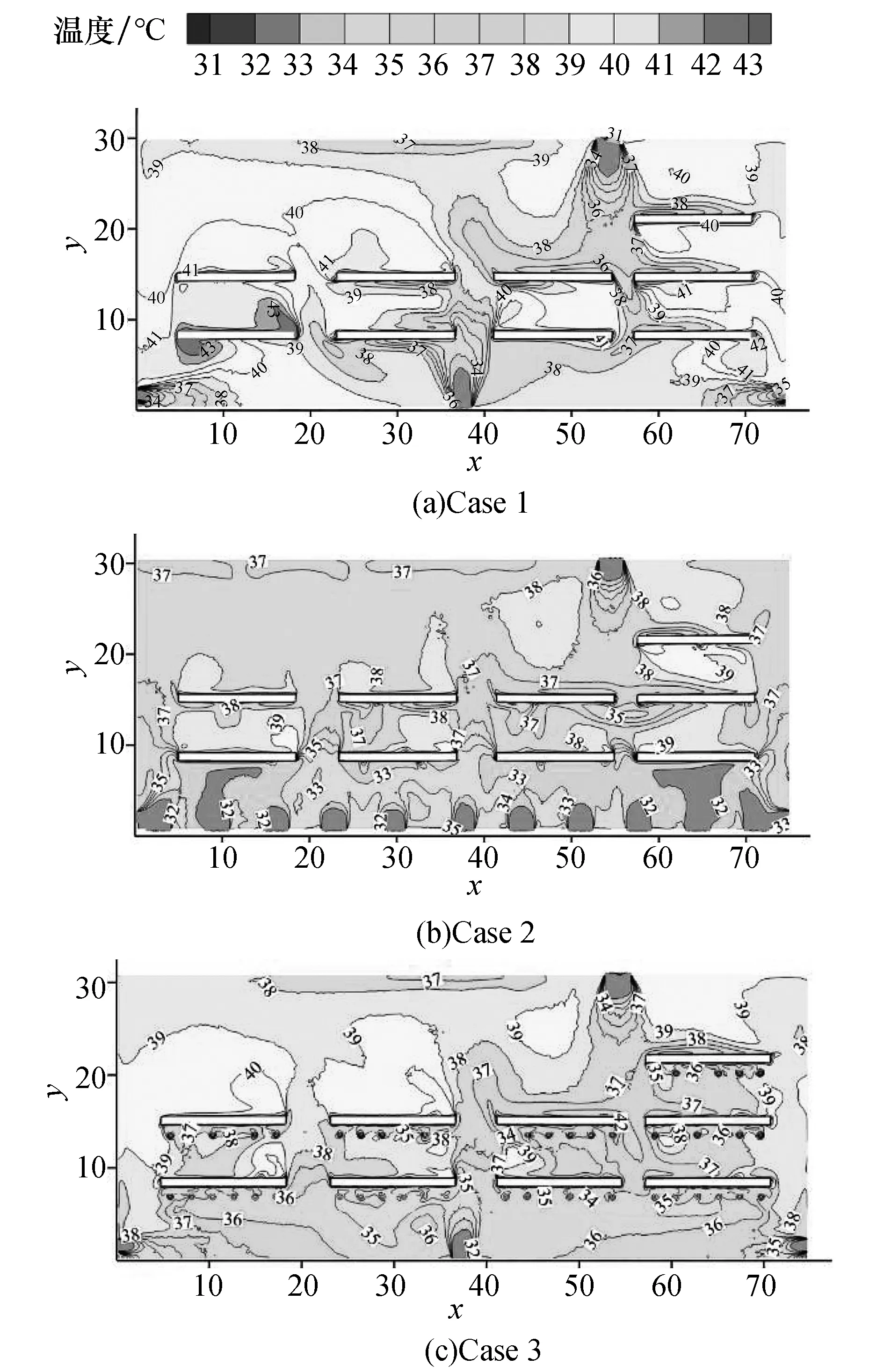

图7是Case1、Case2和Case3在水平方向(X-Y)Z=1.6 m截面的温度云图,平均温度分别为38.9 ℃、36.3 ℃、37.1 ℃。由图7可以看出,改造前厂房靠近北侧的工作区温度相对较高,最高温度可达到43 ℃,主要原因是靠近北侧的工作区仅有一个侧门作为通风口,室外冷空气无法流过部分工作区,热量不能顺利带走;另外热源相当于一个阻碍物,对进风气流产生了阻碍作用。增强全面通风之后,厂房内整体温度均有所下降,热环境得到改善,工作区局部高温的现象有所缓解。靠近窗户一侧的工作区温度基本保持在33~34 ℃。增加局部送风之后,加快了工作区的空气流动,带走更多的热量,厂房工作区的温度有所下降,但局部区域还是存在高温现象,最高温度可达40 ℃。增强全面通风之后不仅降低了工作区的温度,整体厂房的温度也有所降低,对改善工作区热环境的作用更加明显。

图7 三种通风系统水平(X-Y)面(Z=1.6 m)温度的比较

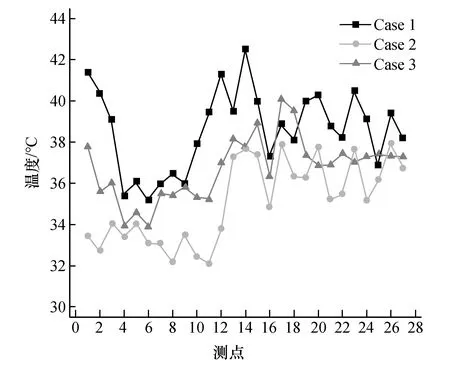

图8为Y=14 m、X=50 m处温度随高度变化图,图9为工作区测点对应的温度变化图。由图8可以看出,由于热浮力的作用,温度随高度的升高而上升,出现分层现象。改造后厂房Z≤2 m区域的温度明显低于改造前厂房的温度。其中Case2温度在高度方向的变化最小,上下温差将近3 ℃;Case3温度在高度方向的变化最大,上下温差将近4 ℃。可以看出增加局部送风有效改善工作区的热环境,而加强全面通风,使得整体厂房的温度均有所降低,整个厂房热环境得到改善。由图9可以看出,改造前靠北侧的测点(测点1、2、3、13、14)温度相对较高,主要是由于该侧仅有一个侧门作为通风口,气流组织不均匀。增加局部送风后,温度有所降低。增强全面通风后,通风口数量增加,使得气流组织的均匀性提高,整体厂房温度降低。另外,增加窗户后,靠近窗户一侧的测点(测点1-12)温度相对较低,均在33 ℃左右。

图8 高度方向的温度分布图

图9 测点处温度分布图

2.2.2 室内空气流速

图10为Case1、Case2和Case3在z=1.6 m截面的速度云图,该截面处平均速度分别为0.45 m/s、0.3 m/s、0.33 m/s。由图10可以看出,靠近通风口的区域气流速度相对较高,最高可达1.8 m/s,由于障碍物的阻碍作用,部分区域气流流速较低。增强全面通风后,厂房内空气流速均有降低,最高只达到0.7 m/s;主要是因为,总进风量相同的情况下,进风口增多,每个进风口的空气流速降低。增加局部送风之后,工作区局部风速增大,高达1.8 m/s,自然进风口的风速有所降低。增加局部通风和增强全面通风后,速度分布更为均匀,这说明改造后,厂房气流组织得到优化,增加了空气的流通,使得厂房热环境得到改善。

图10 三种通风系统水平(X-Y)面(Z=1.6 m)速度的比较

2.2.3 工作区热环境

长期处在高热湿环境的工人对环境具有一定的热适应性[26-27],在具有失调危险的热环境中,以人体热舒适为主的热环境指标不再适用[28]。许多学者建立热应力指标与人体健康的关系,提出了多种不同的评价方法及指标。本文选用1955年由Belding[29]提出热应力指数(heat stress index, HIS),其对环境的热应力评价反映了空气流速、室内温度、湿球温度和辐射温度,还有新陈代谢产热量的综合作用。它是指为保持身体热平衡所需的蒸发散热与可以透过服装散发到环境中去的最大蒸发散热量的比值。热应力指数计算方法如下所示:

热应力指数Hsi:

(3)

允许暴露时间Tae:

(4)

最大蒸发热损失Emax:

Emax=11.7×u0.6×(56-Pa)

(5)

所需排汗量Ereq:

Ereq=M-R-C

(6)

辐射热损失R:

R=7.3×(35-TMRT)

(7)

对流热损失C:

C=7.6×u0.6×(35-Tn)

(8)

其中,TMRT为室内平均辐射温度,℃;Tn为工作区平均温度,℃;u为工作区平均气流速度,m/s;Pa为空气中的水蒸气分压力,Pa;M为新陈代谢产热量,W/m2。

假定人体皮肤的温度恒定在35 ℃,不计呼吸散热。根据实测[28],水蒸气分压力取32 Pa。假定皮肤温度恒定为35 ℃,并规定最大蒸发热损失Emax的上限值为390 W/m2,相当于一个典型男子的排汗量为1.0 L/h。用热力指数100%作为可调节区域的上限。如果Ereq>Emax,人体就不能再保持热平衡,体温开始上升。在这样的一种环境中长时间工作是不可能的,而只能在有限的时间内进行工作,必须在体内蓄热引起体内温升达到危险程度之前即停止暴露。

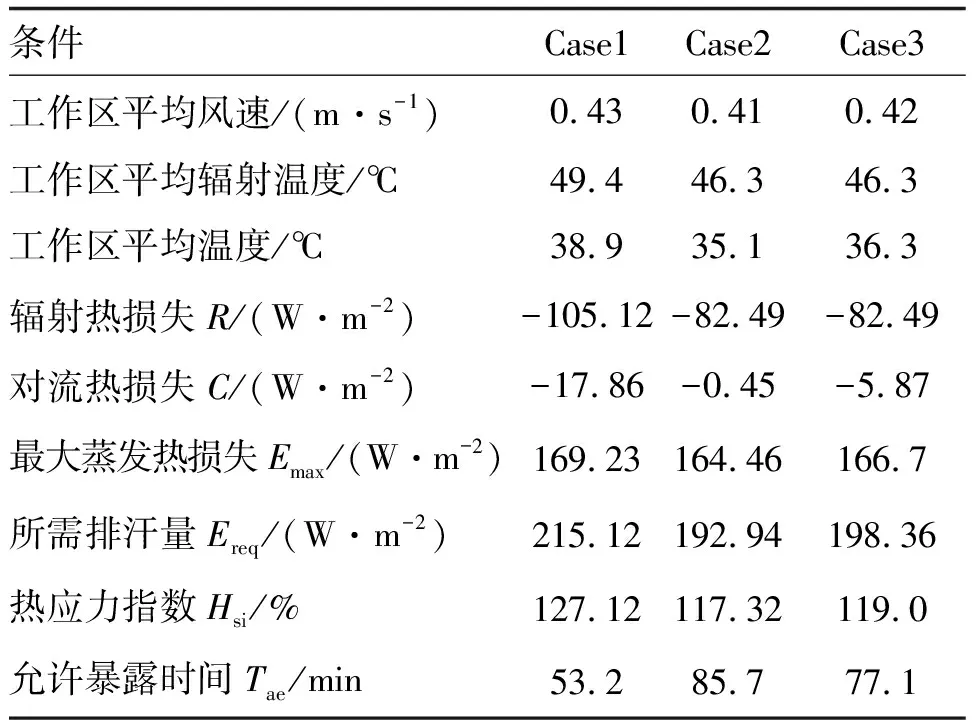

表3为不同通风方式下人员活动区域(Z≤2 m)的热应力指数。由表3可知增强全面通风对热环境改善效果最好。人体的对流散热量取决于工作区气流温度和流速,温度为主要影响因素。改造后厂房工作区的平均风速略有降低,但工作区平均温度有所下降,导致人体对流换热量有所降低。人体辐射得热完全取决于工作区辐射温度。改造后厂房工作区通风效果增强,带走了更多的余热量,使得维护结构内表面温度降低,因此人体辐射得热量下降。本文假定水蒸汽分压力为定值,人体最大蒸发量Emax完全取决于空气流速,并且与风速成正比。改造前后,厂房工作区风速变化较小,使得人体最大蒸发热损失变化较小。由表3可以看出,人体辐射得热量和所需排汗量的减小对于工作区热应力指数Hsi的降低起到了决定性作用。改造后热应力指数Hsi减小,人员的可允许工作时间增大。

表3 不同通风情况下热应力指数(Hsi)

3 结 论

本文以东莞市某纸浆模塑生产厂房为研究对象,结合厂房实际情况提出增强全面通风和增加局部送风两种通风改造方式。并利用CFD方法对不同通风方式下的厂房内热环境进行模拟研究,确定最佳通风方式。利用实测数据对数值模拟结果进行了验证,模拟值与实测值的绝对误差在0.1~1.6 ℃,最大相对误差仅为3.9%,模拟值与实测值吻合良好。

分析模拟结果可知,原厂房工作区平均温度为38.9 ℃,平均风速为0.43 m/s,热应力指数为127.12%,允许暴露时间为53.2 min。增强全面通风后工作区平均温度为35.1 ℃,平均风速为0.41 m/s,热应力指数为117.32%,允许暴露时间为85.7 min。增加局部送风后工作区平均温度为36.3 ℃,平均风速为0.42 m/s,热应力指数为119.0%,允许暴露时间为77.1 min。两种通风改造方式均能有效的提高室内热环境。增加局部送风,主要是改善人员活动区域的热环境,提高工作人员的热舒适。全面通风则使室内的整体热环境得到改善,使室内气流和温度分布更加均匀。从模拟结果可以看出,增强全面通风,对室内热环境的改善效果更为明显,并且可以有效的节约能源。