活性炭疏水改性及其在高湿环境下对气态碘的吸附性能研究

谢 东,查舒卫,3,张 维,窦秀敏,王汉青

(1.南华大学 土木工程学院,湖南 衡阳421001;2.南华大学 建筑控制技术国家地方联合工程中心,湖南 衡阳421001;3.南华大学 长三角研究院(诸暨),浙江 绍兴311800;4.浙江龙碧新材料有限公司,浙江 绍兴311800)

0 引 言

在商业化规模的核工业场所中,由于燃料的燃烧、运输和后处理等过程,会产生大量的气态放射性污染物,主要包含:碘(129I和131I)、氪、氙等。这些放射性污染物如果没能进行有效的治理,就向大气排放,会对人体健康和生态环境造成巨大的危害。所以放射性污染物的治理好坏成为了制约核工业发展的重要因素[1-2]。碘是放射性污染物中的主要物质之一,共有15种同位素,其中对人体和环境危害最大的就是129I和131I,且多以碘单质I2形式存在,有机碘和碘的化合物浓度较低。碘的挥发性很强,比较容易在空气中和水中扩散,收集和捕获的难度比较高[3-4]。

碘及其同位素的主要处理方法主要有吸附法[5]、湿法洗涤法[6]、生物处理法[7]、氧化法[8]等。其中吸附法是目前使用最为广泛的方法,工业上以活性炭为主的吸附材料几乎应用于所有核工业场所的气体吸附模块,尤其是对放射性碘的净化,几乎成了净化碘的专用吸附材料[9]。由于活性炭出色的吸附能力,导致其具有很强的亲水性,在吸附目标气体时往往因为水蒸气的竞争使目标气体的吸附效果下降。尤其是我国大部分核工业场所都是位于沿海高湿度地区,湿度对活性炭吸附碘及其他物质的吸附效率产生了严重影响[10]。史英霞等[11]在11%~31%相对湿度范围内进行了85Kr在活性炭上的吸附试验,发现当相对湿度小于20%时,活性炭对85Kr的吸附系数变化较小,当相对湿度从0%到19%时,吸附系数从33.9 mL/g下降到31.5 mL/g,下降了约7.1%。谢德福等[12]同样发现当相对湿度从27%增加到99%时,对85Kr的吸附系数从21.7 mL/g下降到3.8 mL/g,下降了约82.5%。所以,在高湿度地区提高活性炭的疏水能力,降低水蒸气的影响,成为了提高活性炭吸附能力的主要办法之一。

目前的活性炭疏水改性技术主要可以分为物理改性和化学改性,物理方法主要是高温处理和微波处理,其原理是破坏活性炭表面的亲水基团,降低活性炭亲水性[13]。化学方法的主要原理是通过化学反应生成相关的疏水化学基团,让基团附着于活性炭表面上,使活性炭表面疏水基团的占比增加,达到提高活性炭的疏水性的目的[14-17]。但由于活性炭表面的基团较少,所以无论减少亲水基团还是增加疏水基团对活性炭的疏水能力影响都不大,且生成的新基团性质不稳定,极易发生变化,而使活性炭疏水性降低。所以研发新型的活性炭疏水处理技术意义重大。超疏水涂层作为前沿技术得到了越来越多的关注。目前已有许多学者成功在不锈钢[18]、玻璃[19]、沸石[20]、织物[21]等材料上覆盖了疏水涂层并且有着不错的疏水效果。其主要原理为:在材料表面构建低表面能物质,使低表面能物质形成一层纳米膜覆盖在活性炭表面[22]。并且使构建疏水膜在活性炭表面形成粗糙结构。根据Wenzel和Cassie的推论能够得出:较大的粗糙度和细针状的表面形貌的存在能够减小材料表面能,使水滴与薄膜的接触面积减小,最终提高了接触角[23-24]。

本文采用在活性炭表面构建低表面能物质的方法,用氟硅烷为疏水剂对椰壳活性炭(active carbon,AC)进行疏水膜的覆盖。利用氟硅烷水解后产生的基团会与活性炭表面基团反应从而紧密结合的特性,构建起性质稳定的疏水膜。通过材料表征,分析孔隙结构的变化、疏水膜的覆盖状况和活性炭疏水性能。并将改性活性炭应用于对高湿环境下气态碘(I2)的吸附,验证活性炭的疏水能力,同时研究温度、速度、压力等对活性炭吸附性能的影响规律。

1 实验部分

1.1 活性炭疏水改性

按n(氟硅烷)∶n(无水乙醇)∶n(去离子水)=1∶18∶2的比例加入烧杯中混合,再加入1 mol/L的HCl调节溶液的pH,使溶液呈中性。将烧杯置于45 ℃的恒温水浴锅中用磁力搅拌器进行匀速搅拌3 h,搅拌结束后用保鲜膜密封静置冷却至室温。加入5 g活性炭,低速搅拌5 min,密封静置6 h。最后将活性炭取出,用无水乙醇和去离子水清洗直至活性炭表面无明显残留且用pH试纸检测为中性后,放入恒温干燥箱中,120 ℃干燥5 h。取出放入干燥器中,冷却至室温。

1.2 活性炭表面特性及结构表征

将改性前后的活性炭用JSM-7500F型扫描电子显微镜(scanning electron microscope,SEM)观察材料微观形貌结构,和疏水薄膜的覆盖状况;采用ASAP2020-M全自动比表面积及微孔物理分析仪(美国Micromeritics公司)测量77 K条件下的氮气吸脱附曲线,分析改性前后材料的孔结构和孔径分布;活性炭表面固-液界面的夹角由Theta Flex型光学接触角测量仪进行测定活性炭与水的接触角并根据角度大小分析疏水亲油性;Ultim Extreme能谱分析仪分析活性炭表面元素组成。

1.3 气态碘动态吸附实验

将碘粒放入恒温水浴锅中的瓶中,通过加热促使碘粒的升华与水蒸气在缓冲罐中混合,调整好气体流速、相对湿度、温度等条件再通入装有活性炭的吸附柱进行吸附过程。吸附柱长为3 cm,内径1 cm。最后通过末端的气相色谱仪采样测量出下游气态碘浓度的变化。根据出口气态碘浓度变化,可求出活性炭的动态吸附系数。

2 结果与讨论

2.1 疏水改性表征结果分析

2.1.1 扫描电子显微镜表征分析

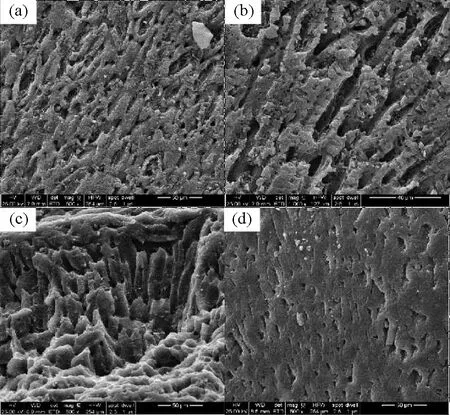

采用扫描电子显微镜(scanning electron microscope,SEM)观察改性前后活性炭试样的微观形貌,结果如图1所示。其中图1(a)、图1(b)为改性前的活性炭电镜照片,可以看出活性炭中存在许多大大小小的长管状结构,这些结构组成了活性炭的基本形态,整体上呈现三维的网状结构,且存在大量的孔隙,活性炭表面也起伏不平。这些表面形貌使活性炭具有良好的吸附能力,且为表面覆盖疏水分子膜奠定了良好的结构基础。图1(c)、图1(d)为改性后的活性炭的电镜图片,可以看出活性炭的表面存在一层致密的纳米膜,分布均匀且并未破坏活性炭的孔隙结构。该方案可以有效地在活性炭表面构筑疏水薄膜,薄膜紧密附着在活性炭表面,分布均匀。

图1 改性前后活性炭SEM图片

2.1.2 对水静态接触角表征分析

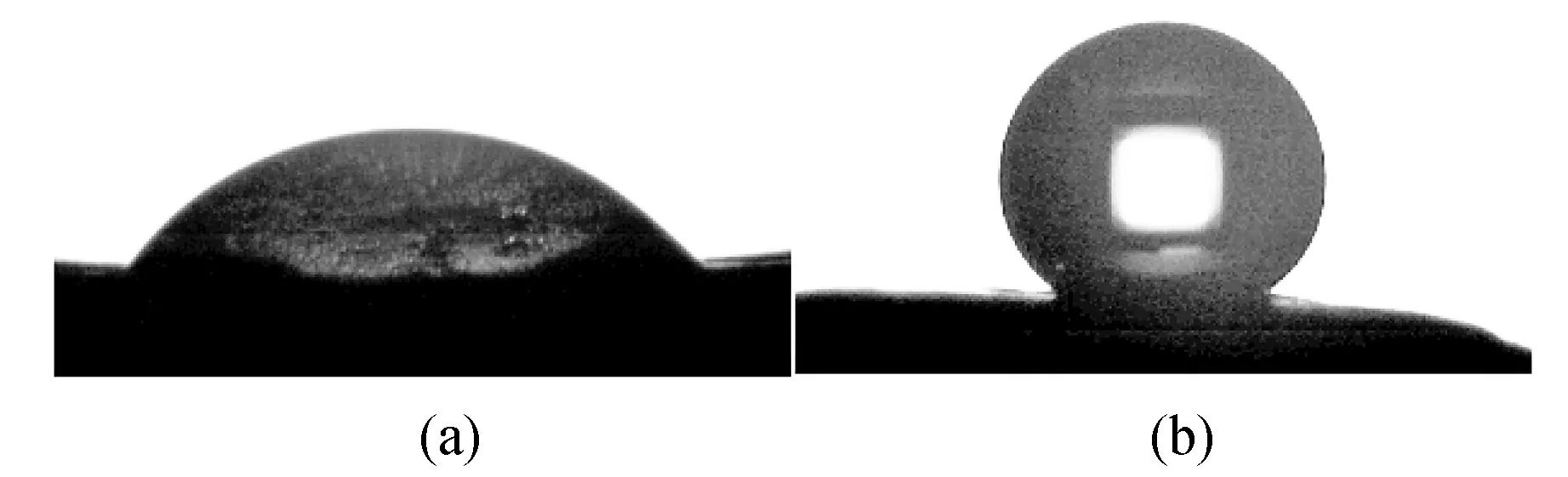

对改性前后的活性炭进行了对水的静态接触角测试,其原理就是将水滴滴于活性炭样品的表面,通过显微镜头与相机获得了水滴在活性炭表面呈现外形图像,再运用数字图像处理和一些算法将图像中的液滴的接触角计算出来。通过得到得接触角数据判断样品的亲疏水性。如图2(a)所示,改性前的活性炭呈亲水性,与水的静态接触角为44°。而经过疏水改性后的活性炭,水珠能够长时间停留在活性炭表面,且维持球体的形态如图2(b)所示,与水的静态接触角为152°,能够有效的抑制水分子的吸附,具有良好的疏水性能。

图2 活性炭对水静态接触角测量图

2.1.3 活性炭孔隙分析

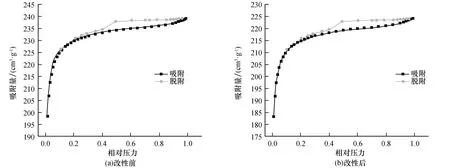

图3是改性前后活性炭在77 K的低温环境下对于N2的吸附脱附曲线。根据IUPAC的分类法[25],改性前后活性炭的吸附类型为Ⅳ型曲线。在p/p°为0.2左右时,最小的毛细孔开始出现吸附凝聚现象,吸附的等温线和脱附的等温线开始分离,脱附等温线在吸附等温线的上方,产生了吸附滞后(adsorption hysteresis)现象,呈现出了滞后环。在p/p°接近1时,滞后环达到终点,最大的孔被凝聚液充满。这种吸附现象的出现通常与孔的形状和大小等因素有关。根据图4(a)、图4(b)可以看出出现吸附滞后的压力前后相同,且结束的相对压力也相同。吸附滞后现象的变化趋势几乎一样,只有吸附量有些许的变化。可以判断改性前后孔的形状没有较大的变化,只有孔的大小改性后有些许的减少。

图3 N2的吸附脱附曲线

根据N2的吸附结果通过计算求得的改性前后活性炭的孔隙结构数据,如表1所示。由计算结果可知,活性炭在氟化改性处理后,其孔径、孔容和比表面积有减小,但减小幅度并不大。这是由于一层疏水膜包裹了活性炭表面的纳米颗粒,使得纳米颗粒的尺寸有所增大,导致比表面积和总孔容有所下降。从而很好地证明了上述判断,改性后活性炭的孔隙结构有所变化但变化不显著。

图4是改性前后活性炭的孔径分布图。活性炭的孔径主要分布在0 nm到20 nm之间,微孔的量占绝大多数,且改性后相同大小的孔隙所占的体积相较于改性前都有一定量的减少验证了表1的数据。孔隙减少的主要原因是由于活性炭表面增加了一层疏水膜,导致改性后孔径都有缩小。根据孔径分布图和孔隙表征数据可以看出,改性后的活性炭的孔径分布的趋势与改性前相同,且对碘吸附占主导地位的微孔占比依然超过90%,也证明了该改性方法对活性炭吸附能力影响较小。

图4 活性炭孔隙分布

表1 改性前后活性炭孔隙表征数据

2.1.4 活性炭能谱分析

为了弄清疏水改性后活性炭疏水膜的成分构成,对改性后的活性炭进行了能谱分析(energy dispersive spectroscopy,EDS),其结果如图5和表2所示。由分析可知,改性后的活性炭表面存在一定量的F和Si元素,可以推断出活性炭的疏水层是由氟硅烷水解后与活性炭表面的化学键缩合而成。水解形成的Si—OH基团与活性炭表面基团反应,使低表面能物质紧密附着于活性炭表面。

图5 EDS能谱图

表2 EDS元素分析表

2.2 动态吸附结果分析

2.2.1 水蒸气吸附实验

通入水蒸气,湿度范围在97%~99%,进行水蒸气吸附平衡实验,通过观察改性前后活性炭出口相对湿度变化考察改性活性炭的疏水性能,其结果如图6所示。出口湿度A为改性前活性对应的出口湿度,而出口湿度B为改性后活性炭对应的出口湿度,在入口相对湿度基本恒定的情况下,改性前后活性炭出口湿度都出现了先减少后增加的现象。改性前活性炭出口相对湿度先减少大概10%,在400 min左右相对湿度达到平衡。而改性后活性炭出口相对湿度减少较少为4%,且达到平衡的时间也更短在200 min左右。

图6 活性炭水蒸气吸附平衡实验曲线图

图7为活性炭吸附达到平衡后,相对湿度与活性炭含水率关系。改性后活性炭在相同湿度下,含水率更低。且随着相对湿度的增加,改性前后活性炭的含水率差值越大,最大达到了31%。在气态碘的吸附回收相关的工程应用中,用于对气体进行干燥的经济和时间成本巨大,含水率更低的活性炭对吸附过程中的成本控制有重要意义。

图7 平衡后气流相对湿度与含水率关系

2.2.2 相对湿度对气态碘吸附影响

相对湿度对活性炭吸附气体碘影响实验结果如图8所示,在气流比速0.1 m/s、温度40 ℃、压力为0.02 MPa情况下,随着相对湿度的增大改性前后的活性炭对气态碘的吸附系数都有所下降。当相对湿度小于20%,改性前活性炭吸附量大于改性后的活性炭,相差9.94 mg/g,其主要原因是进行了疏水改性,疏水膜占用了活性炭一部分孔隙,导致吸附量减少;随着相对湿度增加,改性前后活性炭对气态碘的吸附系数都出现了大幅下降,改性前活性炭从185.26 mg/g下降到40.28 mg/g,下降了78.26%。而改性后的活性炭虽然也有下降但下降幅度远小于改性前,从175.32 mg/g下降到140.22 mg/g,下降了20.02%。

图8 相对湿度对活性炭的吸附性能影响

对比实验结果可知,经过疏水改性后的活性炭在高湿度情况下对气态碘吸附性能远高于普通活性炭,覆盖了疏水薄膜后活性炭对吸附气体具有选择吸附性。如图9所示,当气态碘与水蒸气同时进入活性炭进行吸附时,两者会存在竞争吸附。对于改性前的活性炭因为其具有亲水性,水蒸气处于竞争优势容易占据吸附位,导致对气态碘的吸附量减少。而进行疏水改性后的活性炭是憎水性,气态碘分子的竞争优势提升就会占据原来水分子的吸附位,使对气态碘的吸附量增加。

图9 活性炭选择吸附示意图

2.2.3 温度对气态碘吸附的影响

为了研究不同温度对活性炭吸附气态碘的影响规律,根据相关核电站废气处理系统温度分布范围10~45 ℃,在气流比速为0.1 m/s、湿度为40%、压力0.02 MPa的条件下对活性炭进行气态碘不同温度吸附实验,其结果见图10。随着温度的增加,改性前后活性炭对气态碘的吸附量呈现了相同的变化趋势,都是慢慢减少。其原因是活性炭对气态碘的吸附主要为物理吸附,温度增加,分子热运动增加,气态碘会从孔隙中脱离出来,造成吸附量的下降。同理,高温导致的分子热运动也会影响活性炭的吸附平衡速率如图11所示,随着温度的增加,吸附速率会增加,达到吸附平衡所需的时间会缩短。而温度降低,分子热运动减少,吸附达到平衡的时间也会增加。

图10 吸附性能与温度关系

图11 温度与吸附时间的相互关系

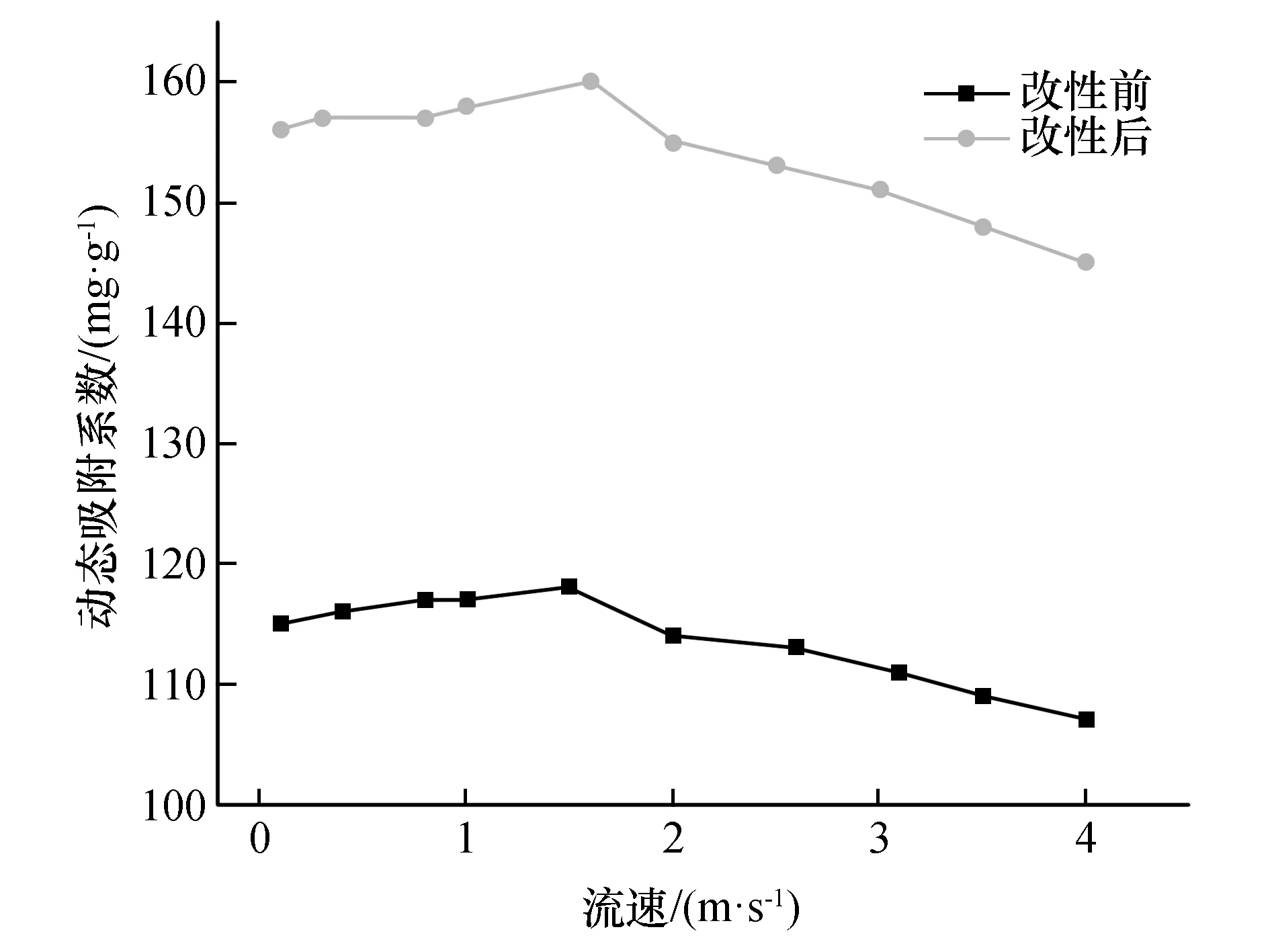

2.2.4 流速对气态碘吸附影响

为了研究不同流速对活性炭吸附气态碘的影响规律,根据资料核电站废气处理的流速主要分布在0.1~4 m/s之间,在温度40 ℃、湿度50%、压力0.02 MPa的条件下对活性炭进行气态碘不同流速吸附实验,结果如图12所示。随着气流速度的增加,改性前后活性炭的吸附量先增加后减少,但幅度很小。流速在0~1.5 m/s之间,吸附量缓慢增加并达到最大值,超过1.5 m/s后,吸附量缓慢减少。其主要原因为,流速过低时气态碘的量少,吸附量较少;而流速过快,会让气体还未完全吸附就被气流带走,同时高速气流也会导致孔隙内外的压强变化,使已经完成吸附的气体脱附,导致吸附量减少。由此可见应该将气体流速保持在1.5 m/s左右,吸附量达到最大。

图12 吸附系数与流速关系

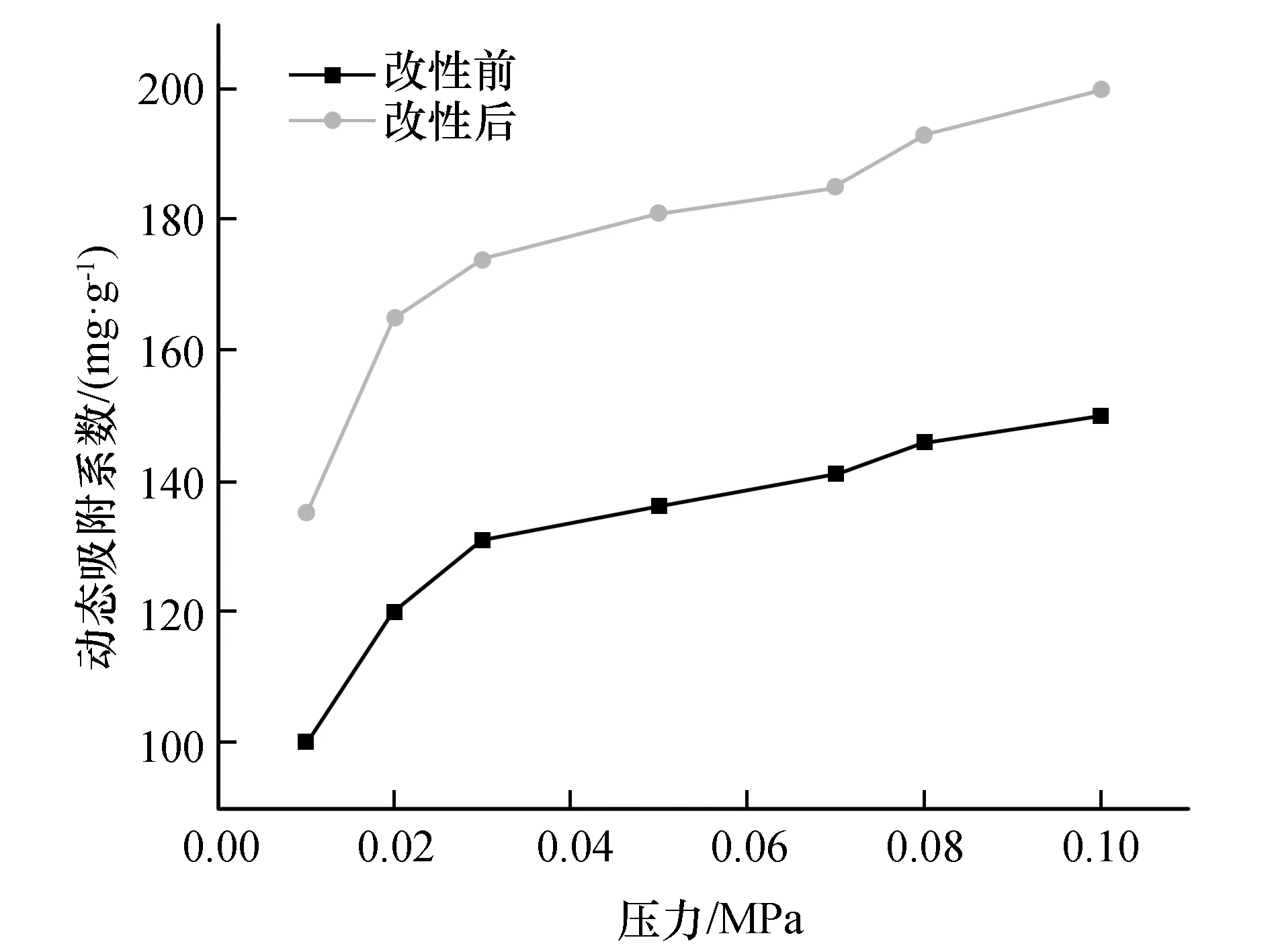

2.2.5 压力对气态碘吸附影响

对活性炭在温度40 ℃、流速0.1 m/s、相对湿度50%的条件下研究压力对活性炭吸附性能的影响,压力范围为0.01~0.1 MPa其结果如图13所示。随着压力的升高,改性前后活性炭对气态碘的吸附系数呈现上升趋势,说明在其他条件不变的情况下,系统压力对活性炭的吸附有着促进作用,有利于吸附质的吸附。适当提升系统压力有利于增加活性炭的吸附量。

图13 压力与吸附量关系

3 结 论

1)通过使用氟硅烷浸渍法成功在活性炭表面制备出疏水薄膜,大幅提高活性炭的疏水能力。其对水的静态接触角达152°,为超疏水性。改性前后活性炭的比表面积孔容等变化不大,孔径主要分布在0~20 nm之间,对活性炭的原有吸附能力影响小。

2)疏水改性使活性炭在高湿环境下对气态碘有选择吸附性,对气态碘的动态吸附量要明显高于改性前。随着相对湿度在从19%升高到98%,改性后活性炭对气态碘的动态吸附量仅下降了20.02%,而改性前的活性炭下降了78.26%。疏水改性后活性炭对相对湿度的敏感程度明显减少,在高湿条件下表现出良好的吸附性能。

3)气体温度在10~45 ℃范围内,吸附量随温度升高而减少,但吸附速率会增加。气流速度在0.1~4 m/s范围内,吸附量先增加后减少,气流速度1.5 m/s时,吸附量达到最大,超过1.5 m/s吸附量会缓慢减少。压力在0~0.1 MPa范围内,随着压力的增加,活性炭的吸附量增加。