热处理制度对于TC6 钛合金显微组织和性能的影响

欧笑笑,傅 开,蔡东颖,宋蕊池,段晓辉,王丽瑛,周 娜

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

TC6 钛合金是一种综合性能良好的马氏体型(α+β)两相钛合金,其名义成分为Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.3Si。该合金主要用于制造飞机压气机叶片、涡轮盘等重要零部件和一些承力构件,可以在400-450℃的条件下长期工作,具有很广泛的应用前景。TC6 钛合金中含有α 稳定元素Al、同晶形β 元素Mo 和共晶形β 元素Cr、Fe 和Si,可通过热处理有效强化和提高合金的力学性能[1,2]。

目前,TC6 钛合金热处理方式主要有普通退火和等温退火两种,等温退火高温区冷却过程又分为随炉冷却和转炉冷却两种方式。本文主要研究等温退火中的随炉冷却和转炉冷却两种方式,以及转炉时间对其显微组织、室温及高温性能的影响,从而进一步明确热处理制度对TC6 钛合金显微组织和力学性能的影响规律,以便为实际生产提供更多数据依据。

1 实验

实验采用经三次VAR(真空自耗)熔炼的Ф720mm 的TC6 钛合金铸锭,其化学成分如表1 所示。经金相法测定,本次实验用TC6 钛合金棒材的β 转变温度为981℃。

表1 TC6 钛合金铸锭的化学成分(wt%,质量分数)

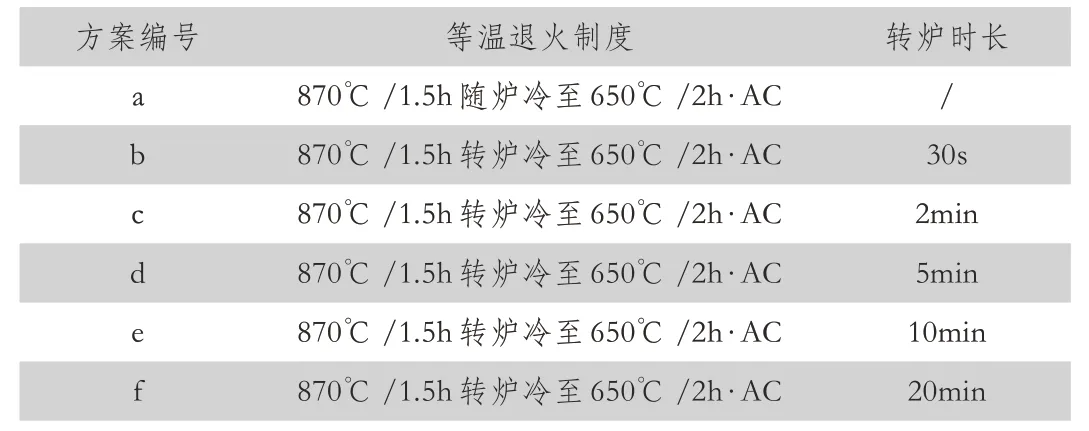

铸锭在加热保温后,经开坯锻造和多火次中间锻造,最终经机加后得到Ф150mm 成品棒材。棒材热锻态的显微组织如图1所示。可以看出,TC6 钛合金棒材热锻态的组织为典型的等轴组织,在β 基体上均匀的分布着颗粒状或短棒状的初生α 相,晶内存在少量的次生α 析出相。本次实验选用6 种不同的热处理方式对试样进行热处理,具体热处理制度见表2。

图1 TC6 钛合金棒材的R(热锻)态显微组织

表2 TC6 钛合金棒材等温退火工艺

试样坯经上表6 种方案热处理之后,分别对其显微组织、室温拉伸及高温拉伸性能进行检测,分析和研究不同的热处理制度对TC6 钛合金棒材显微组织和力学性能的影响。

2 实验结果与讨论

2.1 热处理制度对显微组织的影响

经表2 所列的6 种热处理制度处理后,棒材的显微组织如图2 所示。可以看出,经几种方案热处理后,棒材的显微组织仍然为等轴组织,只是在相的比例和形态上具有一定的差异。其中,图2a)较其他图的α 相含量明显偏多,即随炉冷和转炉冷两种方式相比,随炉冷后组织中的α 相要多于转炉冷的α 相含量。分析后认为,这是因为随炉冷的过程冷却速度极为缓慢,致使整个冷却时间较长,在缓慢的冷却过程中,棒材中的次生α相析出较多,并在缓慢的冷却过程中不断的增厚长大,甚至存在部分次生α 相相互融合球化的现象。因此,从显微组织上是增加了α 相的总含量。而转炉冷却时,因为是直接将试样放入低温炉中,相比随炉冷过程,在第一重热处理后转炉冷却的速度快、时间短,转炉后组织中的次生α 相析出和长大增厚的时间均有限,次生α 相仍为层片状,因此,显微组织看起来与热锻态的差异不大。

对比图2b)~f)可以看出,等温退火的转炉时间对显微组织形貌有一定的影响。当转炉时间为30s 时,初生α 含量几乎与锻态相当,但原β 基体上析出较多的次生α 相发生了明显的溶解现象,因转炉时间较快,冷却过程较短,因此组织中未析出大量次生α 相,具体见图2b);当转炉时间为2min 时,初生α 与锻态相比较含量略有减少,β 基体上析出大量针状的次生α 相,具体见图2c)。分析认为,此时相当于2min 的空冷过程,冷却速度较快,形成了亚稳定的β 相,试样坯在未完全冷却的过程中又再次被加热,相当于增加了第一重热处理的冷却过程,在后续的低温时效过程中亚稳定的β 相发生溶解,析出针状的次生相,α 含量有所降低。但当转炉时间为5min 时,由于第一重热处理后的试样基本已经完全冷却,且试样坯的冷却速度较快,因此β 基体上未发现明显的析出α相。此时再延长转炉时间也对组织形貌无较大影响,具体见图2d)、e)和f)。

图2 不同热处理后的TC6 钛合金棒材的显微组织

2.2 热处理制度对力学性能的影响

一般情况下,α 与β 的比例、α 相的形貌和大小决定着合金的性能[3]。由图3 可以看出,随炉冷a)、转炉冷b)两种热处理方式相比而言,转炉冷却后强度增加,塑性差异不大。由于随炉冷却时,β 相中的次生相的析出较多,初生α 相的含量较高,次生α 相片层较厚,合金的强度主要取决于α 和β 两相的晶粒大小,所以强度较低。而转炉冷却时的初生α 相含量虽与随炉冷却的相当,但由于冷却速度快,次生α 相析出较少,层片较薄,使合金得到强化[4];而等轴状的α 相可以协调金属变形,提高塑性[5]。因此虽然强度增加,但其塑性并未发生较大改变。

随着转炉时间的延长,棒材强度会先增强后降低,延伸率会先降低后增加。在转炉时间为5min 时室温强度和400℃高温强度均达到峰值,具体见图3。之后随着转炉时间的延长,强度逐渐减小,延伸率逐渐增加,达到一定程度后不再改变。转炉过程相当于在等温退火时有了一定时间的空冷,由于此时冷却速度较快,在这一过程中会形成亚稳定的β 相。当转炉的时间较短时,亚稳定的β 相含量较少,在后续的低温时效过程中亚稳定的β 相会发生溶解,析出次生相,合金得到强化;但随着空冷时间的进一步延长,亚稳定的β 相含量增加,时效过程中先溶解的次生相晶粒会逐渐长大,使合金的抗拉强度有所降低,延伸率有所增加,但此时强度仍然大于随炉冷却时的强度。

图3 不同退火制度后的力学性能对比

3 结论

(1)TC6 钛合金在等温退火时,炉冷后析出的次生α 相片层较厚,转炉后析出的次生α 相为短棒状和等轴状。

(2)棒材等温退火时,转炉相比炉冷的室温及高温抗拉强度提高,延伸率有所降低。

(3)随着转炉过程时间的延长,合金的抗拉强度先升高后降低,延伸率先降低后升高,在转炉时间为5 分钟时,合金有较好的强度与塑性的匹配。