FX710-GT 水力旋流器在一段磨矿分级中的应用

杨 耿,杜凤梅

(金钼股份百花岭选矿厂,陕西 渭南 714102)

磨矿的目的是使矿石中有用的成分全部或大部分达到单体分离,同时又要尽量避免过磨现象,同时与分级作业配合,对磨矿产品进行分级,达到选别作业要求的粒度和浓度,以便为选别作业有效的回收矿石中的用用成分创造条件。因此磨矿和分级作业产品的质量直接影响到选矿厂的精矿质量和回收率。

钼选矿的一段磨矿常采用闭路磨矿分级流程,在分级设备中,水力旋流器以其占地面积小、分级效率高、处理能力大、易于实现过程自动控制等特点,在选矿厂得到广泛应用。

1 一段磨矿分级工艺

1.1 工艺流程

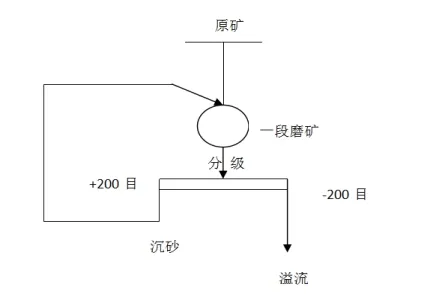

我厂一段磨矿采用的是闭路磨矿流程,其工艺流程如图1。

图1 一段磨矿工艺流程图

1.2 磨矿分级设备

选矿设备大型化、自动化,是目前选矿厂的主流发展方向,该生产线设计规模为10000 t/d,一段球磨机仅一台,配合的分级设备采用旋流器组,主要设备见表1。

表1 一段磨矿主要设备表

1.3 分级作业要求

分级作业采用FX710-GT 水力旋流器组,尽可能实现合格粒级进入溢流中,最大限度满足浮选工艺要求,为浮选作业提供良好的工艺条件,主要工艺参数见表2。

表2 分级作业工艺参数表

1.4 水力旋流器工作原理

水力旋流器是利用离心力场,加速矿浆中固体颗粒沉降和强化分离过程的有效分离设备,它由上部筒体和下部锥体两大部分组成。当矿浆以切线方式由给矿管给入旋流器后,矿浆液体遇到器壁后被迫作回转运动,而固体颗粒则依原有的直线运动的惯性继续向前运动。粗颗粒惯性力大,能够克服水力阻力靠近器壁,而细小颗粒惯性力较小,未及靠近器壁即随矿浆作回转运动。在后续给矿的推动下,矿浆继续向下和回转运动,固体颗粒相应产生惯性离心力。于是粗颗粒继续向周边浓集,而细小颗粒则停留在中心区域。这样就发生了粗细颗粒由器壁向中心的分层排列。不仅固体颗粒存在惯性离心力,矿浆液体也同样存在,并且由内向外逐层传递,到器壁处达到最大。该处的液体压强与给矿压力构成平衡。这就是旋流器必须有一定的给矿压力的原因。矿浆的这种离心运动倾向也使它在进入旋流器后不能直接从溢流管排出,而只能向下作回转运动,但是如果给矿压力很小,矿浆不能形成足够的回转速度,便有可能从溢流管直接排出,造成“跑粗”现象,粗细颗粒也就谈不上按粒度分级。

2 影响分级效果的工作参数

生产实践表明,影响水力旋流器分级效果的主要影响因素为给矿浓度和给矿压力。

2.1 给矿浓度的影响

给矿浓度对旋流器的分级效果影响较大。降低给矿浓度可以提高分级效率并降低分离粒度。这是由于在稀薄矿浆中颗粒的离心沉降速度增大且减少了颗粒间的干扰所致。高浓度给矿常导致分级效率降低,溢流粒度变粗。在生产中,一般分级粒度越细,给矿浓度越低。

2.2 给矿压力的影响

给矿压力主要影响处理量和分离粒度。增大给矿压力,矿浆流速增大,处理量增大,分离粒度降低。为了实现比较细的分离粒度,常采用较高的给矿压力,因此,旋流器的给矿压力视分离粒度而定。

对于一段磨矿分级来说,分离粒度较粗,约为0.074mm(200目)左右,旋流器可在较高的给矿浓度和较低的给矿压力下工作。其给矿浓度一般为65%~70%,沉砂浓度控制在75%~80%,给矿压力为0.05Mpa~0.08Mpa。

3 水力旋流器的自动控制

液位控制和压力控制是旋流器稳定工作的常用方法,可以通过液位一变频器一给矿泵构成一个闭环控制,稳定旋流器的给矿压力。液位可用超声波、原子吸收、压差及浸入料浆的吹泡管的压力等方法测出。

3.1 以水力旋流器进矿压力为控制因素

此控制因素是预先设定好的旋流器进矿压力值与矿浆压力计测定的压力值进行对比运算,从而自动调整水力旋流器给矿泵的频率,使实际给矿压力符合设定的给矿压力。这种控制方式的优点是以水力旋流器的给矿压力为控制参数,有利于准确控制给矿压力,缺点是泵池液位没有参与控制,容易出现泵池液位过低造成渣浆泵空转或者管道进空气对流量和压力的影响,也容易损坏渣浆泵和管道;泵池液位过高也会出现矿浆外溢,造成资源浪费和环保污染事件,所以一般采用的较少。

3.2 以泵池液位为控制因素

预先设定好的渣浆泵池的工作液位,同时设定允许的液位范围,一般设定为40%~80%之间,根据液位计测定的压力值进行对比运算,从而自动调整水力旋流器给矿泵的频率,使泵是液位在设定的范围内。这种控制方式的优点是以泵池液位为控制参数,有利于避免液位过高或者过低造成的管道损坏和矿浆外溢现象,缺点是不控制水力旋流器的工作压力,实际操作中以控制水力旋流器的工作台数调节其工作压力,这种方式采用较为普遍。

4 水力旋流器的操作要点

闭路磨矿中的旋流器达到最佳操作的原则是,在最小的给矿浓度和尽可能高的沉砂浓度下进行工作。因为低浓度给矿可以提高分级效率和分级细度,高沉砂浓度可以提高磨矿效果。如果沉砂浓度降低,则磨矿粒度变粗,砂泵的功率和磨损增大,在极端情况下甚至会降低旋流器处理量。因此,旋流器操作的第一个关键是得到并维持高的沉砂浓度,实践中可以通过用高效耐磨材料制造的沉砂口和下锥体来实现。

4.1 保持恒定的循环负荷量

旋流器操作的第二个关键是保持恒定的循环负荷量。实践证明,一段磨矿回路中的循环负荷应为250—400%,在操作中可以通过调整磨机给矿补加水和台时效率来稳定循环负荷。如果循环负荷在这一范围的较低值时,可以适当增加磨机给矿补加水和台时效率来增大循环负荷,在磨硬矿石(如安山玢岩)时,通常只增大磨机给矿补加水来增大循环负荷,可在台时效率不变的情况下,使磨矿细度变得更细。相反,如果循环负荷值在这一范围的较高值时,则需减少磨机给矿补加水和台时效率来降低循环负荷。这样操作可以提高磨矿效果,降低砂泵运转成本,减少砂泵和旋流器的磨损。

4.2 保持恒定的给矿量

旋流器操作的另一关键是保持恒定的给矿量。当给矿量出现大的波动时,旋流器的效率很低。为了保持给矿量稳定,必须保持给矿浓度和给矿压力稳定。可以通过调整给矿泵频率和调整旋流器的工作台数,另外,还可在旋流器的上方1m~2m 处架设稳压箱。

4.3 保持自动控制系统稳定

磨矿分级自动系统基于现场数据的准确采集,然后根据系统设置的工艺参数要求,通过运算之后发出自动控制指令,控制现场执行机构的动作,所以在系统中对各数据采集点的数据准确性以及执行机构的动作可靠性依赖性很高。现场应用中应该及时观察数据变化,合理分析工艺条件,并判断系统工作是否正常,合理调整系统工作参数的设定值。

5 水力旋流器的日常检查维护

5.1 衬里保持良好状态

要使旋流器获得好的操作特性,其衬里必须保持良好状态。引起旋流器衬里出现破损的主要原因是,旋流器给矿中粗颗粒和碎钢球的存在。因此,对于一段磨矿分级的旋流器操作而言,磨机排矿筒筛良好的维护是十分重要的。降低旋流器运转成本的关键是确保粗粒级和碎钢球不进入旋流器给矿中。

5.2 不同部件使用不同的耐磨材料

旋流器沉砂口的磨损最快,其次为下锥体,然后是中间锥体。另一磨损最快的部位是给矿口内衬。因此,为了使所有部件具有相同的磨损周期,就必须使用优质耐磨材料(如陶瓷)制造沉砂口和下锥体,以便延长这些部件的使用寿命,使其与给矿口内衬的使用寿命相近。理想的情形是让所有衬里同一时间磨损完。在材质选择上,要做到优化组合,提高旋流器的使用寿命,如旋流器中间锥体可采用橡胶衬里,下锥体采用低级碳化硅衬里,而沉砂口采用高级碳化硅衬里也是比较经济的一种选择。

6 结论

(1)水力旋流器具有结构简单,操作方便,处理能力大、分级效率高,占地面积小和易于实现自动控制等优点。

(2)对于格子型球磨机,采用水力旋流器作为分级设备的关键是设法避免球磨机排出的大块矿石及碎钢球进入泵和旋流器内,从而避免砂泵和旋流器磨损。

(3)水力旋流器的溢流细度和溢流浓度均高于螺旋分级机,水力旋流器的分级效率与螺旋分级机持平。

(4)从设备易磨件磨损和动力消耗情况看,水力旋流器的生产成本高于螺旋分级机。

(5)磨矿分级工艺采用自动控制系统,可以更高效的实现分级产品的稳定性。