加力调节器故障检测在线测试系统设计

王一舒 ,陆小龙 ,黄玉波 ,张 涛

(1.四川大学锦城学院智能制造学院,成都611731;2.四川大学机械工程学院,成都610065)

0 引言

随着“德国工业4.0”,“美国工业互联网”和“中国制造2025”战略中智能制造相关概念的提出,以及新型感知技术和自动检测技术的应用,制造业正发生着巨大转变,先进制造技术正在向信息化、自动化和智能化的方向发展[1]。航空发动机被誉为制造业的“皇冠”,是国家国防实力和科技水平的重要象征之一[2]。航空发动机在服役过程中需要经历多次维修,这些维修工作是保证发动机服役质量的关键过程,事关整个飞行器的飞行安全[3]。航空发动机维修涉及到上万个零部件,其业务流程非常复杂,技术状态管理难度大,精度和质量要求严格,对工艺管理和生产管理都提出了更高的要求[4-6]。

传统的人工管理和纸质履历模式已经不能满足航空发动机维修业务管理的需求。武三栓等[7]针对航空发动机维修业务过程的数字化管理问题,提出航空发动机维修数字化管理系统的应用架构;钟诗胜等[8]考虑到航空发动机维修数据管理中服务通告状态控制的复杂性,提出以主要件为中心的服务通告状态控制模型;李联辉等[9]为了解决面向全寿命周期的航空发动机技术状态数字化管理问题,将装配与维护、维修、大修结合起来,提出航空发动机装配/维护/维修/大修支持系统整体框架。然而已有的研究主要集中在航空发动机维修业务过程的数字化管理系统研发方面,而对维修现场故检环节零部件几何参数在线测试及数据管理方面的研究报道较少。

喷口-加力调节器作为航空发动机加力控制系统重要的组成部件,直接影响发动机的推力控制。本文根据航空发动机加力调节器故障检测维修工艺的要求,在现有测量方法的基础上采用带有通信端口的高精度气动量仪、数显比较仪和带表卡规,基于计算机自动控制技术实现对加力调节器故障检测中零部件(衬套和活门)的内径与外径参数在线测量、数据管理及分析和报表生成。

1 测试系统总体方案

1.1 测试方法

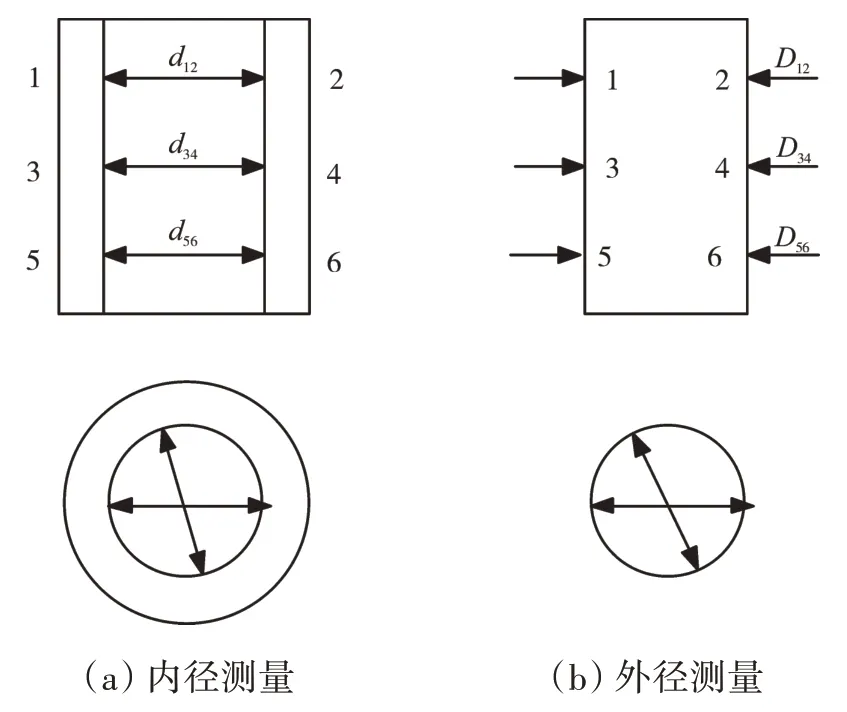

航空发动机喷口-加力调节器故障检测工艺环节主要涉及不同型号、规格的轴孔类零件内、外径的测量,如图1所示。

图1 产品内、外径测量

目前,相关维修企业对这类零件内、外径测量主要采用如下方法。

1.1.1 内径测量

如图1(a)所示,将电子塞规插入校准件进行校准;校准后,将与位置(1,2)配套的限位环装入电子塞规后插入工件,读取位置(1,2)处的测量值d12;然后将工件旋转一定角度再读取位置(1,2)处的另外1 个测量值拔出电子塞规,将(1,2)位置限位环取下,换上(3,4)位置限位环后按前述步骤取得位置(3,4)处的测量值d34和再拔出电子塞规,将(3,4)位置限位环取下,换上(5,6)位置限位环后按前述步骤取得(5,6)位置处的测量值d56和基于前面获得的12 组数据,利用式(1)计算出零件内孔的椭圆度和锥度,并判断其是否在规定的公差范围内。

1.1.2 外径测量

如图1(b)所示,首先用标准件对带表卡规进行校准;校准后,将带表卡规卡在工件(1,2)位置读取1个测量值D12,旋转工件转动一定角度,得到另1 个测量值重复以上步骤可分别得到工件(3,4)、(5,6)位置处的测量值基于前面获得的12 组数据,利用式(2)计算出轴类零件的椭圆度和锥度,并判断其是否在规定的公差范围内。

1.2 系统总体方案

根据发动机喷口-加力调节器故障检测维修工艺要求,该测试系统应具备:(1)准确测量零部件(衬套或活门)的内、外径参数;(2)计算机自动读取和保存测量数据,计算零件的椭圆度和锥度,以及组合件的间隙,并判断合格与否;(3)系统软件需采用模块化设计,便于扩展。为此,提出如图2所示的设计方案。

图2 测试系统总体方案

该测试系统主要由内径测量模块、外径测量模块和计算机控制模块3部分组成。

(1)内径测量模块。为了避免在测量过程中塞规划伤待测零件,采用德国Mahr 公司生产的832 Di⁃mensionair气动量仪。其具有固定分辨力和稳定气动系统确保气动量仪在维修车间恶劣环境中保持性能稳定。系统内已设定了正确的放大比,仅需1 个校正标准即可置零。测量范围和分辨力适合各种气动测头,包括2、3、4和6个喷射孔的气动塞规,气动接触式测头或笔形测头。同时带有RS232 串口通信接口用于连接数据采集器、电脑或打印机,以便进行统计过程控制。

(2)外径测量模块。对于加力调节器故障检测工艺环节中零件外径测量采用德国Mahr公司生产的带表卡规840FH 和Extramess2000 电感式数显比较仪组合完成。带表卡规840FH主要用于对轴、螺栓及丝杆等圆柱形工件的检测;采用非接触式的定位方式,最大程度减小了测量面的磨损;内置弹簧提供恒定的测量力,以消除人为因素的影响。Extramess 2000 电感式数显比较仪测量分辨率为0.005 mm,示值误差为1 um。同时,该比较仪带有USB、OPTO RS232C 和Digimatic 3 种通信接口,可以利用Mahr 公司提供的MarConnect软件对比较仪进行远程控制。

(3)计算机控制模块:采用图形化编程语言Lab⁃VIEW 2014完成测试系统上位机控制程序设计,借助NI公司提供的LabVIEW 数据库工具包和报告生成工具包完成上位机程序中数据库模块和报表生成模块设计。利用SQL语言与数据库服务器进行数据交换。

2 测控系统设计

2.1 硬件部分

测控系统主要由工业控制计算机IPC,832 气动量仪、气动塞规、带表卡规845FH、Extramess 2000 电感式数显比较仪、USB脚踏开关以及与之配套的校准块组成。832 气动量仪、带表卡规845FH、Extramess 2000 电感数显比较仪和USB 脚踏开关构成下位机,负责加力调节器故障检测工艺环节中零件内、外径测量。USB 脚踏开关用于告知计算机本次测量是否完成,类似“确定”键,将测量人员双手解放出来,有助于提高测量效率。上位机与832 气动量仪、Extramess 2000电感数显比较仪通过RS232串口进行数据交换。上位机主要负责完成人机交互任务,如待测零件参数设置、状态监控,数据显示,数据管理以及报表生成。

2.2 软件部分

根据加力调节器故障检测在线测试系统项目要求,项目组提出系统软件总体设计方案,如图3 所示。程序采用图形化编程语言LabVIEW 2014 开发,主要包括3部分:通信模块、测试控制模块和数据处理模块。

图3 控制系统软件总体设计方案

加力调节器故障检测在线测试系统通过通信模块分别与832 气动量仪和Extramess 2000 电感数显比较仪进行数据交换,实时读取气动塞规和带表卡规的测量值。用户可以预先将所有待测零件的信息(如:令号、附件号、机型、零件号、测量参数、测量工艺要求等信息)录入测试系统,保存在数据库中。

系统按照测试流程(如图4 所示)完成加力调节器故障检测中零部件内、外径测试。首先用户需在程序界面中新建测试组或选择已有测试组;启动测量后,系统将按照零件信息对测试组所有待测零件进行自动排序;系统从测试组第1 个待测零件开始读取其测量参数判断是内径测量还是外径测量,提示用户选择相应量具,依次完成该零件所有测量位置内径或外径测量,并自动计算出对应的椭圆度和锥度;然后对测量组中第2 个零件进行测量,按照前述步骤依次完成测量组中所有零件参数的测量,并将数据存入数据库。在整个测量过程中,用户以USB脚踏开关作为输入设备,告之系统是否记录当前测量值,是否进入下一步。当测试组中所有零件测量结束后,用户可以在“测试数据管理”界面从数据库中调取当前测试结果和历史测量数据,并生成报表。

图4 测量软件操作流程

3 通信模块程序设计

在现代控制系统中,由工业控制计算机与二次仪表构成的分布式控制系统获得了广泛应用。上位机与下位机的通信是该类控制系统的难点。而在加力调节器故障检测在线测试系统中气动量仪832、Ex⁃tramess 2000电感数显比较仪以及脚踏开关与上位机IPC 间通过串口采用不同的通信协议进行数据通信。在测试过程中需要实时读取气动量仪、电感数显比较仪的测量值。脚踏开关的信号能否保证下位机与上位机间的可靠通信是该测试系统的关键。上位机同时访问串口读写程序,容易发生逻辑冲突与竞争,出现丢数现象,降低系统的稳定性。

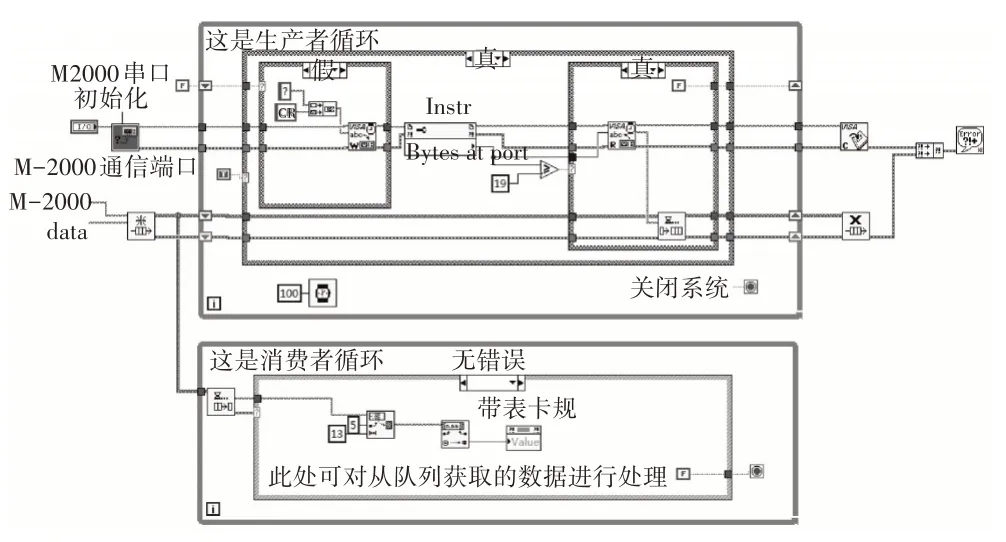

3.1 生产者/消费者模式

生产者/消费者问题是线程模型中的经典问题:生产者和消费者在同一时间段内共用一存储空间,生产者向空间里生产数据,而消费者取走数据。该模式从主/从设计模式发展而来,将生产和消费数据速度不同的任务分开处理,大幅提高了不同速率的多个循环之间数据共享能力,解决了程序循环周期长、执行效率低等问题,且具有系统响应快、执行效率高等优点。尤其是对于多任务处理和实时性、连续性要求严格的程序设计,生产者/消费者设计模式更是不错的选择[12]。

3.2 通信程序设计

气动量仪832 Dimensionair 通过RS-232 端口与上位机间进行数据通信,其内置的通信协议为X-ON/X-OFF 协议(通信速率匹配协议)。该协议是1 种非同步串列连接的计算机和其他设备之间的数据流控制协议,用于数据传输速率大于等于1200 b/s 时进行速率匹配。其方法是控制发送方的发送速率以匹配双方的速率。 Extramess 2000 电感数显比较仪通过Opto RS232C端口与上位机间进行数据交换。USB脚踏开关之间通过USB串口总线,利用其自带的驱动程序与上位机进行数据通信。上位机同时访问串口读写程序,容易发生逻辑冲突与竞争,出现丢数现象,降低系统的稳定性。

本文采用生产者-消费者模式来解决加力调节器故障检测在线测试系统中上位机与下位机间的数据通信问题。Extramess 2000电感数显比较仪与上位机间的通信程序模块如图5所示。

图5 基于生产者消费者模式串口通信程序

运用生成者/消费者程序设计模式,使生产者循环完成向电感数显比较仪通信端口写入“?CR”指令,读取电感数显比较仪的测量值,消费者循环对从队列中获取的数据进行处理并显示。将电感数显比较仪测量数据读取与显示分配给2 个并行循环来完成,这样可以依次连续读取数显比较仪的测量结果,大幅提高信号采集与处理的效率。气动量仪832 与上位机间的通信程序设计与电感数显比较仪类似,不再赘述。

4 调试与试验

基于前文设计方案,项目组完成了加力调节器故障检测在线测试系统样机试制。采用图形化编程语言LabVIEW 2014 完成系统软件设计,如图6 所示;选用 Mahr 气动量仪 832 Di⁃mensionair、Extramess 2000电感数显比较仪、带表卡规、脚踏开关以及计算机完成了系统样机设计,如图7所示。

图6 加力调节器故障检测在线测试系统软件界面

图7 加力调节器故障检测在线测试系统样机

经过现场测试,根据用户反馈意见对系统软件反复修改,加力调节器故障检测在线测式系统能够顺利实现零件几何参数批量测试和测量数据自动读取、保存、报表生成等功能。现场试验表明:该加力调节器故障检测在线测试系统运行可靠、稳定,极大地提高了加力调节器故障检测效率和零部件测量数据管理水平。此外,在加力调节器故障检测在线测试系统中,气动量仪和气动测头用于孔类零件内径测量,电感数显比较仪和带表卡规840FH 用于轴类零件外径测量,确保了本系统的测试精度满足加力调节器故障检测工艺的要求。

5 结束语

本文基于LabVIEW 软件平台,采用高精度气动量仪 832 Dimensionair、Extramess 2000 电感数显比较仪和带表卡规研制了1 台用于航空发动机加力调节器故障检测修理中产品零部件内、外径等参数在线测量的测试系统。将软件设计中的生产者/消费者模式应用到气动量仪、数显比较仪、脚踏开关与工控机间的通信程序设计中,显著提高了测量数据读取稳定性和数据处理效率。系统自投入使用以来,运行稳定可靠,能够满足企业生产的需要,同时也为类似应用提供借鉴。为进一步降低人员的劳动强度,今后将增加计算机与操作者的交互提示、机器部件的3 维图像显示等功能。