基于热响应的陶瓷基复合材料火焰筒热冲击试验

孙 坤,王洪斌,张树林,张志学,黄晓霞

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

目前,先进航空燃气涡轮发动机高温部件的工作温度大大超出了目前高温合金的安全使用范围,由于陶瓷基复合材料(Ceramic Matrix Composites,CMC)具有较强的高温稳定性和力学性能,自问世以来即成为各航空强国关注的热点。

在20 世纪80 年代,美国洛因达公司在材料评价和选用标准分析报告中介绍了采用纤维增强的CMC(Fibrous Reinforcement Ceramic Matrix Composites,FRCMC)可增加的效益,GE 公司也在其研究中利用FRCMC 获得效益,且C/SiC 复合材料被美国国家空天飞机公司(NASP)作为候选材料[1]。同时,法、日等航空强国也在2 向和3 向增强的Cf/SiC、SiCf/SiC、Cf/Si3N4等复合材料上进行大量研究,取得了重要进展[2]。进入21 世纪以来,各航空强国对陶瓷基材料进行更深入地研究。Krstic 等[3]设计并制作一种新型的同心矩形层合结构,研究了同心Si3N4 基层状结构的断裂韧性;Krstic 等[4]还研究无压烧结自密封Si3N4/BN 层状结构的弹性模量、密度和相组成;Tomaszewski 等[5]采用流延法制备一种多层复合材料,设计并进行了一系列实验,研究了几何参数对多层复合材料力学性能的影响;Reynaud 等[6]研究SiC 致密多孔层合板的力学性能和力学行为。Tariolle 等[7]研究了 SiC 和 B4C 层合板的制备、显微结构和力学性能。

中国对陶瓷基复合材料的研究同样取得了丰硕成果,尤其在增韧机理和工程制备方面的研究进展显著。刘玲等[8]研究晶须增韧复合材料的机理;闫洪等[9]综合论述了中国外对二氧化锆陶瓷的相变增韧机理的研究,介绍了其应用前景;郝春成等[10]介绍了颗粒增韧陶瓷的研究进展;徐永东等[11]研究了连续纤维增韧碳化硅陶瓷基复合材料;张立同等[12]介绍了新型碳化硅陶瓷基复合材料的研究进展;柯晴青等[13]研究了连续纤维增韧陶瓷基复合材料的链接方法;董绍明等[14]介绍了SiC/SiC 复合材料的制备工艺、性能及在航空工业的应用;2005 年7 月,中国开展的连续纤维增韧的碳化硅(SiCf/SiC)复合材料研究成功[15]。焦健等[16]介绍了新一代发动机高温材料-陶瓷基复合材料的制备、性能及应用;王鸣[17]介绍了连续纤维增强碳化硅陶瓷基复合材料在航空发动机上的应用。

目前,针对SiCf/SiC 复合材料制备的航空发动机热端部件热冲击性能评估,目前在中国尚缺乏系统地研究。本文采用扣锁式壁面温度测试方法和基于材料热响应试验制定的热冲击时域循环,针对SiCf/SiC复合材料制造的航空发动机火焰筒试件,进行陶瓷基材料与金属材料的连接性能、火焰筒特征部位的热冲击性能评估,为该材料在航空发动机制备部件的工程优选和设计优化提供试验支撑。

1 试验件和试验装置

1.1 火焰筒试验件

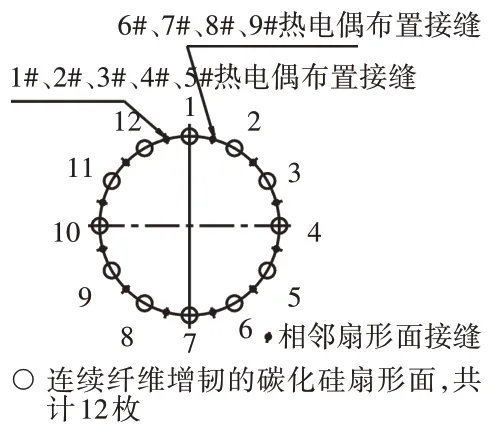

火焰筒试件的筒体采用连续纤维增韧的碳化硅(SiCf/SiC)复合材料,其他部分采用金属材料。筒体采用开式分体设计,由沿周向均布的12 个扇形片组成,筒体中间部分由复合材料的环形箍紧固定成筒体整圆,并通过高温气相沉积和喷涂抗氧化涂层工艺形成完整的筒体。复合材料构件与金属构件界面为火焰筒头部与筒体转接处,根据不同部件环境温度和热膨胀量的不同,采用不同的连接方式,实现热态和升温状态时对热膨胀量差的补偿。火焰筒试件整体安装于火焰筒机匣内,结构形式如图1所示。

图1 火焰筒试件安装结构

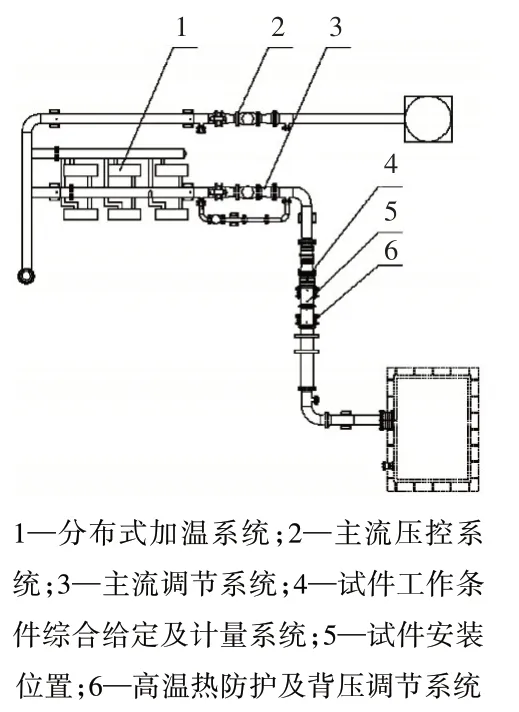

1.2 试验装置

试验平台主要由主流调节、主流压力控制、分布式加温、试件工作条件综合给定及计量、高温热防护及背压调节等系统组成,如图2 所示。主流调节系统和主流压力控制系统均用于试件进口气流流量的精确给定,主要由进气段、进气闸阀、进气调节阀、进气流量计、旁路调节阀、管道支架等组成,其中旁路系统用于进气微调,压力调节控制范围为100~3500 kPa,空气流量为5 kg/s;分布式加温系统用于试验件进口气流温度参数的给定,主要由 8 台 0.1 MW 加热器分别与主流管路按并路和接力掺混方式组成;试件工作条件综合给定及计量系统用于试验件工作状态给定和测量;高温热防护及背压调节系统用于试验器高温部件热防护、试件背压给定和余气排空参数监控。

图2 火焰筒热冲击性能试验平台

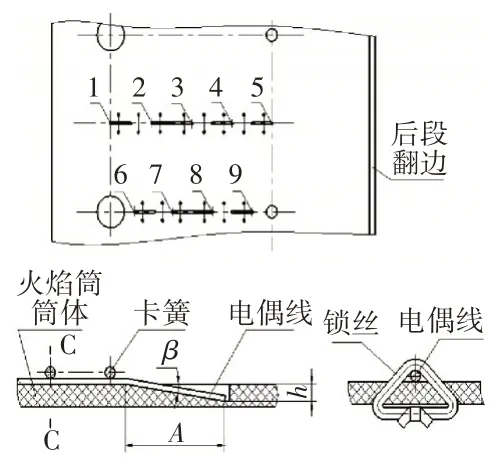

2 试验件壁面温度测试

SiCf/SiC 复合材料火焰筒筒体与铠装热电偶金属材料线膨胀系数差别较大,且不能采用焊接方式固定,采用高温胶粘接时,当温度超过一定程度,高温胶和陶瓷基复合材料筒体之间会由于热膨胀量不平衡而脱落。本文采用铠装热电偶扣锁式测温方法对SiCf/SiC 复合材料火焰筒试验件的壁温进行测量,如图3 所示。壁面温度测点与火焰筒试验件12 枚扇形面的沿流向相位关系如图4所示。

图3 扣锁式壁面温度测量热电偶安装

图4 火焰筒试验件12枚扇形面与外壁面热电偶测点的布置相位关系(沿流向)

3 试验状态及测试选型

3.1 试验系统主要物理量测试选型

在保证进口空气流量的情况下,将余气系数由4.535逐步减小,直至SiCf/SiC 复合材料火焰筒试验件高温预载时的出口温度1450 ℃,低温预载壁面温度560 ℃,进气绝对总压500 kPa。试验状态见表1。

表1 火焰筒试验状态控制

3.2 试验系统主要物理量测试选型

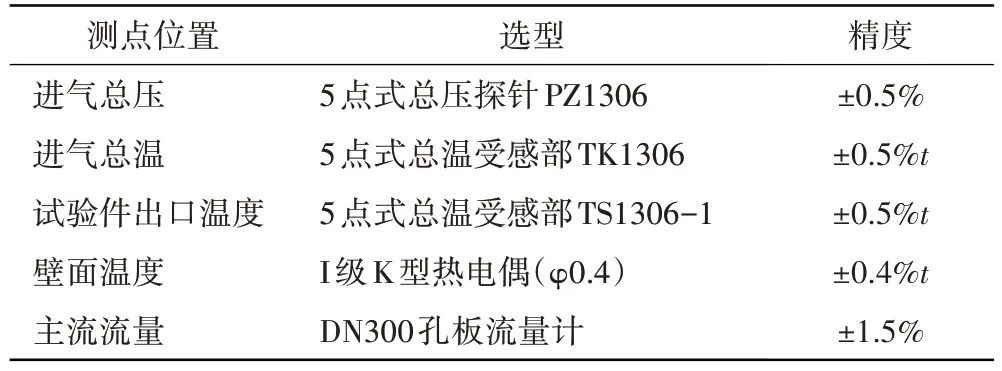

试验系统主要物理量测试选型见表2。

表2 试验系统主要物理量测试选型

4 热冲击时域循环参数获取和方案制定

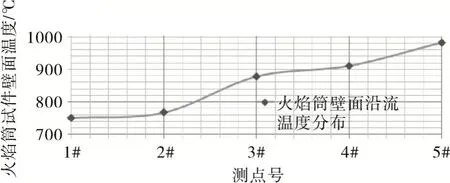

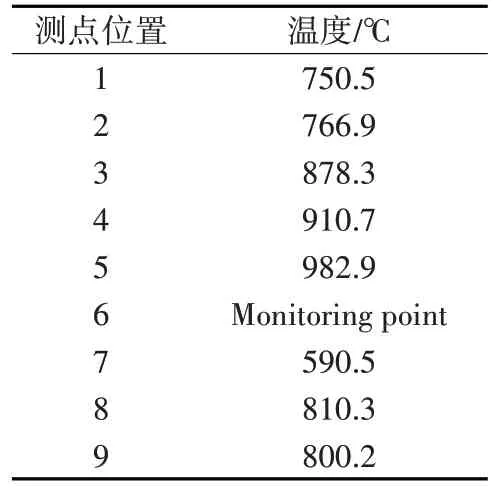

为了获取本文研究范围内的火焰筒试验件准定常状态时外壁面温度参数,进行了准稳定壁温获取试验。火焰筒试验件在高温预载工作条件下运行180 s,其壁面温度变化趋势线如图5 所示,在第180 s 时刻获取的外壁温参数见表3,沿流向整理该时刻参数,得出在第180 s时刻火焰筒外壁温趋势,如图6所示。

图6 沿流向火焰筒壁面温度趋势

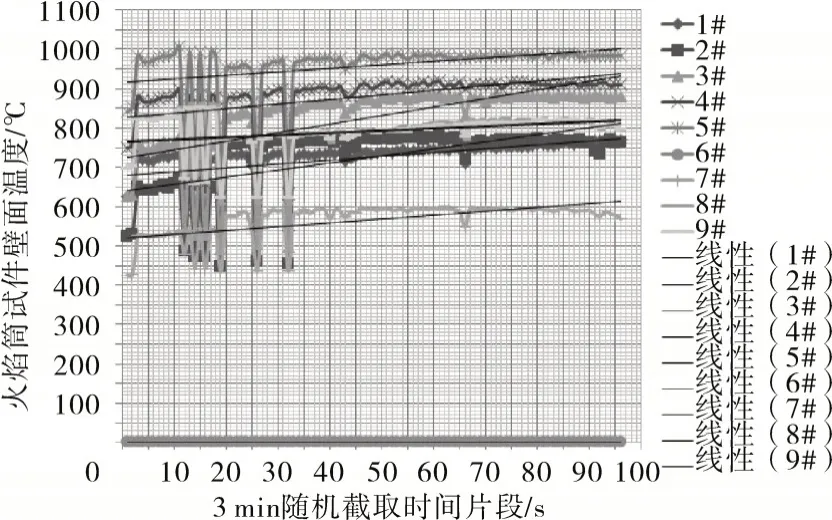

表3 在准定常状态下火焰筒试验件壁面温度分布

图5 达到准定常状态前火焰筒壁面温度变化趋势

试验平台主油路完全关闭,靠副油路维持运行,火焰筒试验件壁面温度在第0~11 s快速降低,在第180 s时,最低点壁面温度为测点6#的556.2 ℃;在第30~180 s 的降低趋势明显变缓,该区间的第1 s 步进外壁面温度算术平均值与第180 s 的外壁面温度实测值偏差不大于5%。在副油路维持运行时,主油按照等比例开启,达到表2 中的高温预载准定常状态下的燃油量,等比例开启时间为11 s。

从图5 中可见,在高温预载运行状态下,第33 s时火焰筒壁面温度随时间推移升高趋势不再明显,达到准定常状态水平。同时,主燃油路通断试验表明,在第11 s 时火焰筒壁面温度随时间推移降低趋势明显,且达到表1 中低温预载壁面温度要求,并且在第30~180 s 的1 s 步进算数平均值已与第180 s 测试值相差不足5%;主油路等比例启动11 s,燃油量即达高温预载燃油量。

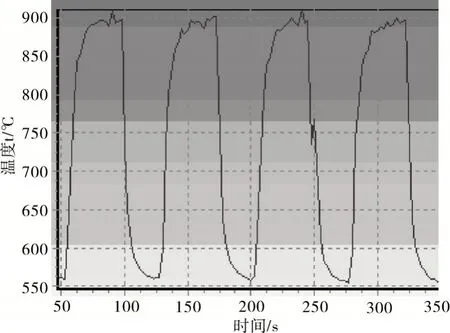

综合上述火焰筒试验件的材料热响应及燃油通断试验结果,按照加速试车原则,本试验热冲击时域循环为“33-11-19-11”,如图7所示,6#特征点壁温响应的抽取片段如图8 所示,试验现场如图9 所示。试验参照航空发动机100 次起降对应的燃烧室经历的热载荷,以100 次时域循环作为火焰筒试件试验评估的最终循环次。

图7 火焰筒试验件主燃温度热循环加载

图8 “33-11-19-11”热冲击时域循环下6#壁温响应

图9 主燃温度热循环加载试验现场

5 试验结果及分析

按照试验状态、热冲击时域循环对SiCf/SiC 复合材料火焰筒试验件进行100次热冲击循环后的特征部位细节如图10~13所示。

图10 100 次热冲击循环后1#特征部位

图12 100 次热冲击循环后3#特征部位

图13 100 次热冲击循环后4#特征部位

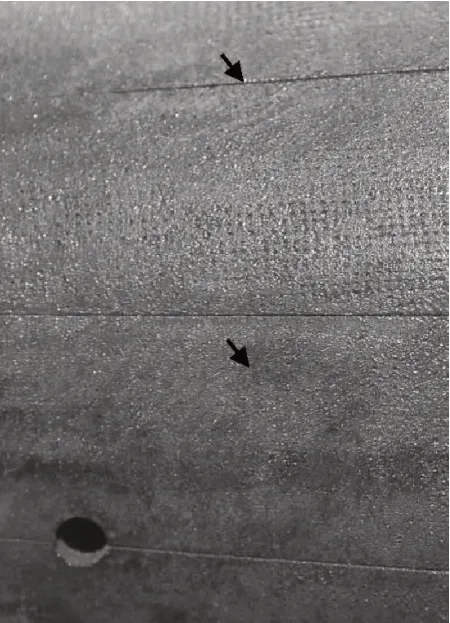

从图10~13中可见,火焰筒相邻扇形面的接缝出现不同程度的胀开现象,位置集中在火焰筒的变径过渡区,但均未形成明显的宏观开放缝隙。环形箍有氧化变色迹象,但不明显。内壁面氧化起皮、表皮脱落位置较多,特别是扇形面之间的接缝处氧化脱落尤为明显,但仅限于材料表层,并未发现明显的材料变性现象。

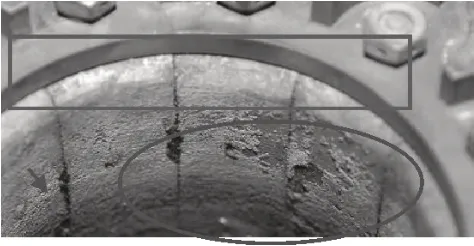

从图11~13 中可见,经100 次热冲击循环后,火焰筒头部和尾部的金属件与SiCf/SiC复合材料的连接部位未发现明显大面积烧蚀、挤压变形等宏观改变。

图11 100 次热冲击循环后2#特征部位

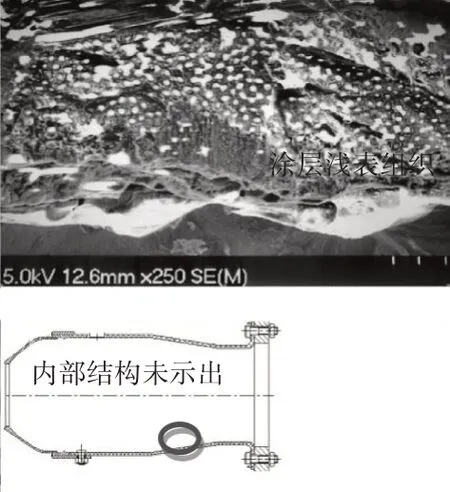

试件试后宏观恶劣部位解剖断面组织放大细节如图14所示,涂层浅层组织放大细节如图15所示。

从图14 中可见,宏观恶劣部位解剖断面增韧纤维完好,未见纤维缺失孔洞、基体缺失等异常;从图15 中可见,宏观恶劣部位涂层浅表组织规整、未见涂层疏松、变性异常。

图14 试件试后宏观恶劣部位解剖断面组织放大细节

图15 试件试后宏观恶劣部位涂层浅层组织放大细节

综上所述,在试验件头部和尾部的金属件与SiCf/SiC 复合材料的连接部位,开式陶瓷基火焰筒筒体及环形箍通过了100 次基于材料热响应的热冲击试验考核,其外壁面最高温度为982 ℃,最低温度为556 ℃,升降温时间均为11 s,火焰筒出口温度为1450 ℃。

6 结论

本文基于材料热响应试验数据的热冲击时域循环,对开式SiCf/SiC 复合材料火焰筒进行了开式火焰筒筒体、环形箍结构及陶瓷基材料与金属件连接部位进行了100次热冲击性能试验研究,得到如下结论:

(1)外壁面未见明显的氧化剥落现象,局部扇形面接缝出现略微胀开迹象,但未形成开放缝隙;内壁面氧化起皮、氧化脱落现象较外壁面明显,但仅限于材料表层;环形箍有氧化变色迹象,但不明显。

(2)火焰筒头部和尾部的金属件与SiCf/SiC 复合材料的连接部位连接状态良好,未见明显失效。