基于PLC的金膜电容器自动化生产线控制系统设计

冯英龙 罗军

[摘 要]过去整个金膜电容器生产工艺流程包括芯子卷制、传送、上料、喷金、下料、清理、钻孔、装箱等,每个工艺流程需要特定的设备辅助人工完成,长期处于半自动化生产状态,人员工作负荷量大,生产效率低下。提出了一种将PLC应用到金膜电容器自动化生产线的设计方法,结合CC-Link网络总线模块、运动控制模块以及射频识别技术的应用,将相应的金膜电容器生产设备与自动化生产线集成到一起,实现了金膜电容器全自动生产,极大提高了自动化生产水平,解放了人力资源,提高了生产效率,推动了金膜电容器行业的发展。

[关键词]金膜电容器;工艺流程;网络总线;运动控制模块

[中图分类号]TP29 [文献标志码]A [文章编号]2095–6487(2021)03–000–03

[Abstract]In the past, the whole production process of gold film capacitor included core winding, conveying, feeding, spraying gold, blanking, cleaning, drilling, packing, etc. Each process needed special equipment to assist manual completion, which was in semi-automatic production state for a long time, with heavy workload and low production efficiency. In this paper, a design method of applying PLC to the automatic production line of gold film capacitor is proposed. Combined with the application of CC-Link network bus module, motion control module and radio frequency identification technology, the corresponding production equipment of gold film capacitor is integrated with the automatic production line, which realizes the automatic production of gold film capacitor, greatly improves the automatic production level, liberates human resources, improves production efficiency and promotes the development of gold film capacitor industry.

[Keywords]gold film capacitor;technological process;network bus;motion control module

可編程控制器(PLC)在工业自动化生产领域的应用越来越普及,是工业生产中不可或缺的组成部分。其编程简单,可在现场方便地编辑及修改程序,而且内部电路采取了先进的抗干扰技术,具有很高的可靠性。其可靠性明显高于继电器控制系统,并且具有强大的扩展性及数据通讯功能。目前,PLC在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等行业。鉴于此,本文引入一种大型PLC系统应用于金膜电容器自动化生产线,将整个生产工艺流程简单化、集成化、系统化,实现了金膜电容器生产设备与自动化生产线的组合。通过PLC的应用,极大提高了金膜电容器生产的可靠性,极大节省了人力物力。

1 系统组成

整条金膜电容器自动化生产线主要由元件卷制机、皮带线、上料机器人、两轴上料移载装置、小车挂钩换向机构、积放链悬挂线、喷金机、喷金后的金膜元件下料、清理、钻孔和装箱装置、控制系统等组成。考虑到日后设备扩展要求,控制系统按8台卷制机(8条倒槽)、8条滑道、4台机器人、16个积放链上料工位、16套移载装置和3台喷金机、3个下料工位的布置要求进行设计。

2 系统工作原理

卷制机加工好元件后,皮带线传送元件到机器人上料点,经定位后,等待机器人抓取。同时积放链将元件框传输到指定位置,移载装置将元件框移至机器人抓取位置,两侧板固定元件框,顶升气缸抬起使元件框脱离上料小车的挂钩。待脱离后,移载装置纵向移至元件框上料定位点,将元件框放在上料定位点的V型定位槽内定位,移载装置脱开并移至等待工位。元件框两侧的支耳被V型定位板上的气缸顶起,打开弹性立柱,机器人抓取元件码放在元件内。码放完毕后,元件框两侧顶起支耳的气缸缩回,弹性立柱关闭。移载装置又移至元件框上料定位点,将元件框撑起挂入积放链,链体传输元件框到喷金工位。经过喷金机4个工位正反面喷涂锌粉后,积放链传送料框到下料点,通过下料机构取下,然后移载送到传送皮带线卸料。下料元件再通过升降机构进行排队分隔,最终传送到下一工序打孔。卸料后的空框通过下料机构再重新挂到积放链下料点上,通过积放链传输到相应的位置,按照以上流程循环工作。

3 PLC控制系统设计

整条生产线控制元件采用日本三菱Q系列大型PLC、工业触摸屏、伺服电机、伺服驱动器、变频器、德国倍加福RFID控制器、读写头、载码体、三相异步电动机、施耐德低压电气元件、奥托尼克斯光电开关、台湾天得行程开关、现场控制盒、线缆等。

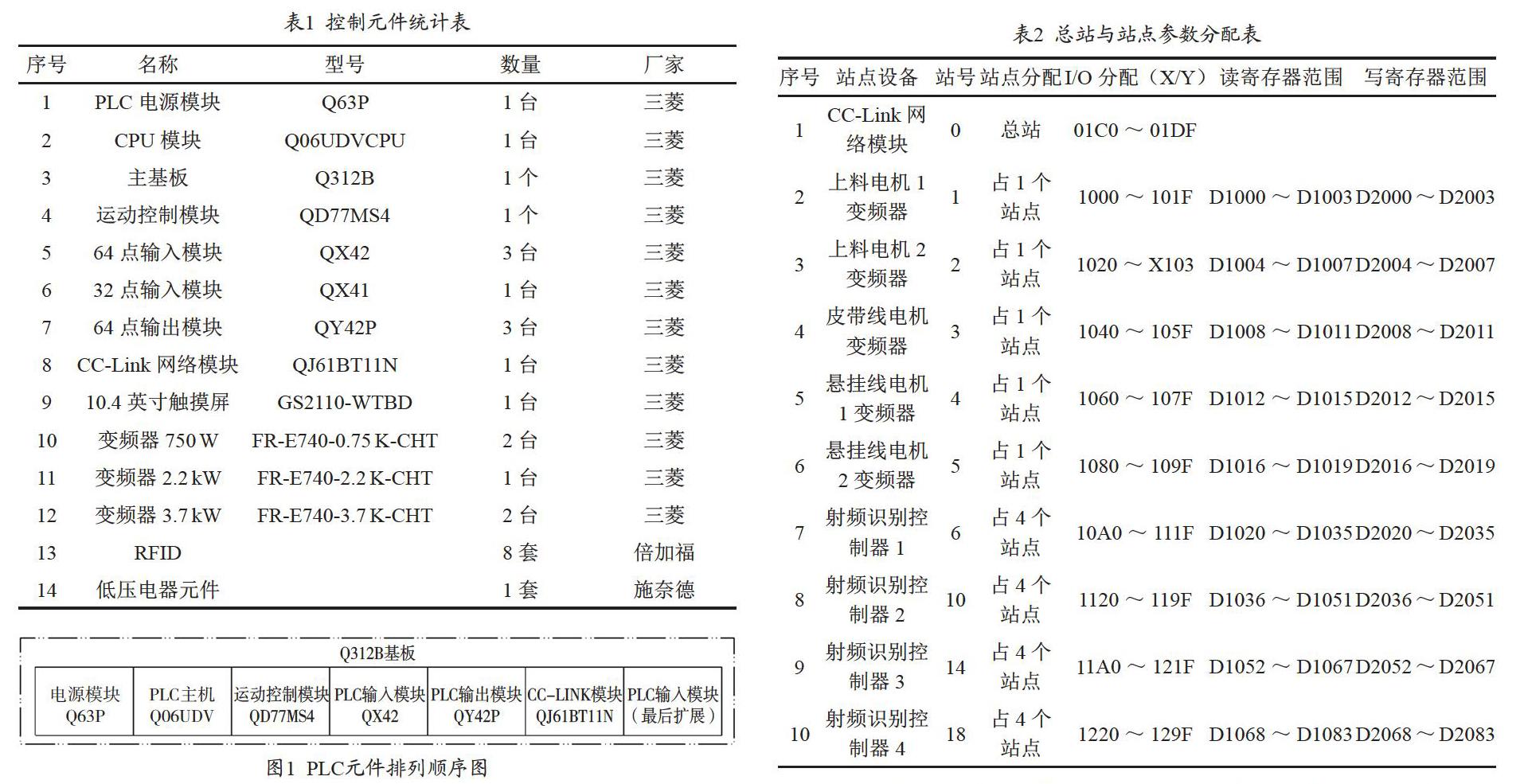

3.1 控制系统元件的选取

本系统PLC控制元件主要选择日本三菱品牌,选型如表1所示。

PLC主机及其辅助模块按照图1所示顺序排列在Q312B基板上。系统采用10.4“触摸屏为上位机,PLC为主控单元,两者通过以太网连接,采用ModbusTCP通讯协议,将金膜电容器自动化生产线集散控制。通过CC-Link总线将PLC与变频器和RFID控制器连接到一起,减少了线路的连接,极大提高了系统的稳定性。伺服系统采用运动控制模块将四台伺服电机连接到一起,每台伺服驱动器之间采用光纤连接,克服了由于距离较远而引起的干扰和信号衰减问题,比以往独立控制更简单、更稳定、更可靠。

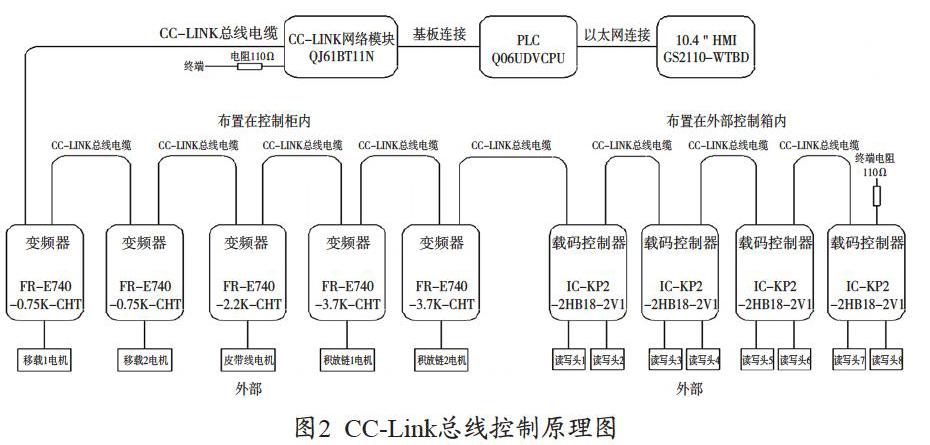

3.2 CC-Link总线的应用

现场总线技术是实现现场级控制设备数字化通信的一种工业现场层网络通信技术。目前为止还没有统一的现场总线标准,呈现多种总线并存的格局。如图2所示,本次设计采用三菱公司开发的CC-Link网络总线协议,网络总站用一根通信电缆将CC-Link总线模块与5个带有通信接口的三菱变频器以及4个倍加福载码控制器相连接,共连接9台设备,完成生产线工艺流程控制、数据监测、远程参数化等功能。

网络总站与各个分站点设备信息分配如表2所示,其中每台变频器占用1个站点,每台RFID控制器占用4个站点,设计时严格按照设备占用的数据空间分配执行。程序编写时,PLC软件上按照I/O地址分配以及寄存器空间地址分配编写,不需要连接多余线缆。应用CC-Link总线技术,免去了诸多的电缆连接,减少了不稳定点,同时节省了人力物力。CC-Link电缆可支持电力线、双绞线、同轴电缆、光缆、射频、红外线等,具有较强的抗干扰能力,提高了系统的稳定性。

3.3 运动控制模块的应用

为了保证金膜电容器自动化生产线上料和下料位置精度,設计中采用伺服控制。考虑到主控制柜与上料装置和下料装置的安装位置,伺服电机、驱动器的布置通常有3种方式:

(1)伺服电机驱动器安装到主控制柜内,延长伺服电机到驱动器之间的电源线电缆和编码器电缆长度(大约50 m)。

(2)现场增加外部控制箱,伺服电机驱动器安装到外部控制箱中,布置到相应设备附近,增加PLC脉冲口到伺服驱动器之间的电缆插头双绞屏蔽线长度(大约50m)。

(3)伺服驱动器安装到外部控制箱中,主控制柜配置运动控制模块。如图3所示,运动控制模块、4台伺服驱动器之间采用SSCNETIII光纤线缆连接。

对于方案1和方案2,PLC脉冲口与伺服驱动器插头连接双绞屏蔽线通常建议2 m以内,伺服电机编码器电缆通常建议30 m以内,两者电缆不宜过长,否则易引起信号衰减和信号干扰,从而影响定位精度。方案3采用光纤电缆连接可以达到现场50 m距离要求,克服了方案1和方案2的不足。此外,通过PLC脉冲口发脉冲控制伺服电机软件编程比较繁琐,适合行程单一的场合,对于复杂的往复运动不适合。综上,应用三菱运动控制模块程序编写比较方便,而且减少了线缆的连接,克服了信号干扰,稳定性极大加强。

3.4 RFID的应用

为了解决生产线上产品的信息储存及传输问题,操作人员在卷制元件前,将元件的信息(如喷金机序号、产品型号、芯子长度、芯子直径等)输入系统。每个上料小车上安装射频载码体,移载装置安装射频识别系统(RFID)读写头。当上料装置需要装元件时,PLC发出装元件指令,移载装置将对应的元件框放在该工位完成下线、装框和上线。当元件框上线时,RFID控制器控制移载装置上的读写头将该元件框的产品信息写入载码体,同时也将该信息存入系统。在每台喷金机前安装读写头,逐一读取经过的元件框载码体数据,当信息匹配成功,元件框自动在对应的喷金机前暂存。当元件框进入喷金机入口后,喷金机读取该载码体数据信息,且自动调整喷头位置、喷金高度、喷金次数等参数。元件框下料后,通过装置重新挂到积放链上,积放链带动元件框运行到指定位置暂留,同时将载码体储存信息清零,然后重新分配到链体,等待控制系统呼叫。相比于电子、条形码、视觉等信息识别系统,RFID可以应用到环境恶劣的场合,不受光线影响,不易受信号干扰,使用寿命更长,稳定性更好。

4 结论

三菱Q系列大型PLC在金膜电容器自动化生产线的应用具有以下优点:

(1)CC-Link总线的应用,减少了设备间线缆的连接,在一定程度上节省了人力物力,极大提高了系统稳定性。

(2)QD77MS4运动控制模块的应用,使控制系统软件编程变得简单,减少了设备间线缆的连接,提高了系统可靠性。

(3)射频识别系统(RFID)的应用,克服了喷金工艺中高温和高污染的恶劣工作环境,抗干扰能力强,使用寿命长。

该控制系统自2018年正式在桂林电力电容器有限责任公司现场投入使用以来,整个金膜电容器生产线运行状况稳定,操作简便,能有效地提高生产效率,解放了人力资源,满足生产和管理的需要。

参考文献

[1] 胡学林.可编程控制器教程[M].北京:电子工业出版社,2007.

[2] 张培仁.CAN总线设计及分布式控制[M].北京:清华大学出版社,2012.