基于ED的直角接头生产工艺流程优化

甘婷娅+陆均媚+覃能祥+赵伟

【摘 要】针对某直角接头生产工艺流程不合理的现状,运用Enterprise Dynamics软件, 根据生产现场的数据进行仿真,得知镗孔是该工艺流程中的瓶颈工序,导致了工序间的拥堵现象。提出两种改善方案,利用ED对改善前后的工艺流程进行对比分析,改善方案明显提高了生产线的平衡率。

【关键词】工艺流程;生产线平衡;ED仿真

【Abstract】Pointing at the production processes of Right Angle Joint is unreasonable.Using the software called Enterprise Dynamics,and according to the date collected in the live to simulation.Konwing that boring a hole is the bottleneck,which results in the busy between the processes.Puting forward two improved programmes,and using ED to compare the production processes between before and after improvement.The improved programmes improve the balance rate of production line obviously.

【Key words】Production process; Production line balance; Enterprise Dynamics system simulation

0 引言

生产工艺流程,是指在生产过程中,劳动者利用生产工具将各种原材料、半成品通过一定的设备、按照一定的顺序连续进行加工,最终使之成为成品的方法与过程。其合理与否直接影响企业的生产效益。因此,研究如何提高工厂生产工艺流程的合理性对提高整体生产效益有帮助。对于综合、开放的生产工艺流程,从理论上进行系统分析与优化,其结果形式较为抽象,不能直观看到优化方案的具体运作过程,借助ED(Enterprise Dynamics)仿真软件进行生产工艺流程的分析和改善,给实践提供理论基础。

本文以某直角接头生产过程为研究对象,通过收集相关数据,初步发现整个生产工艺流程存在很大的瓶颈时间,生产线的平衡率很低,效率也很低。通过对生产过程的ED仿真,进一步确认了生产线不平衡的事实。

针对如何提高其生产线的平衡率,降低瓶颈时间。结合工业工程方法理论和ED仿真,对其生产工艺流程进行了分析,提出生产工艺流程优化方案,借助Enterprise Dynamics(DE)对优化方案进行了仿真,并就仿真结果与原始方案进行了对比分析。

1 直角接头生产现状

某中小直角接头生产制造企业,人工生产单个直角接头加工工序和时间:车中径(26秒)、滚丝(6.5秒)、钻孔(21秒)、镗孔(36秒)、去毛刺(8.8秒)、包装(5秒)。其中,车中径走刀1次,车完后需对其直径进行检测。滚丝需要走刀4次,滚丝后需检查其表面和螺纹,不得有严重的锈蚀及其他肉眼可见的缺陷,对于一些重要尺寸需进行测量,要符合设计要求。钻孔一次,钻孔完需对其进行简单检查,镗孔4需走刀1次,镗孔完需检查其内孔质量,看是否有残余裂纹、凹坑、螺旋刀印等缺陷。

从工序的工时分布可以看出,工时相差很大,容易产生半成品滞留和瓶颈时间,影响生产线的平衡,故工艺流程有改善空间。

生产线的不平衡,影响了生产效率,造成员工容易态度散漫,导致管理难度加大。

2 基于ED的生产流程分析

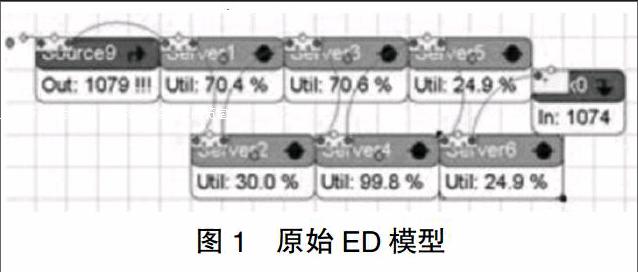

根据工厂的现场生产数据,建立ED建模如图1所示。

Source表示原材料进入入口,设置原材料的到达时间间隔为0s,第一个产品到达时间为第0s;Server表示产品加工过程中的各个工位;Sink表示产品输出。根据实地调查的数据进行数据拟合得到各个加工过程的加工时间的概率分布函数,再根据各分部函数对仿真数据进行设置。

在数据测试的过程中,排除了一些较小的因素的影响,在建模仿真过程中假设:

1)在每道工序进行时,用于堆放产品的空间是固定的;

2)一个工位对应一个工人;

3)每一个产品都是在上一个工序完成后再进行下一道工序。

进行基于ED的模型仿真测试工作。观测了车中经、滚丝、钻孔、镗孔、清铁屑和包装这六个工位,将模型的运行时间设为6hours,运行100个周期。得到100个周期运行的平均结果统计如表1 所示。

由表1运行结果看,工序间忙闲率差别较大,其中镗孔工序是瓶颈工序,导致了前三个工序的拥堵现象,造成了生产线上有大量制品堆积。车中经工序是次瓶颈工序,加重了生产线的拥堵。

生产线平衡率=各工序时间总和/(瓶颈工序时间*工位数)*100%

人均产量=3600/(瓶颈工序时间*工位数) (个/h)

人均产量为16.7个/小时,生产线平衡率为49%,然而一个合格的生产线的平衡率应该在80%以上。说明该企业目前生产线设计不合理,存在加大的改善空间(表1)。

3 基于ED的生产线优化

该企业没有专门的质监部门,在包装外的每一道工序完成后进行检验,再传到下一工序,导致时间的浪费。针对工时相差较大这一缺陷,咨询现场人员和管理人员后,优化方案是将滚丝和清铁屑、检验和包装四个工序可以合并为一个工位的复合工序,并减少每一道工序的检查时间,并加强和改进现场生产管理。以下着重从改善工艺流程方面提出了两种方案。

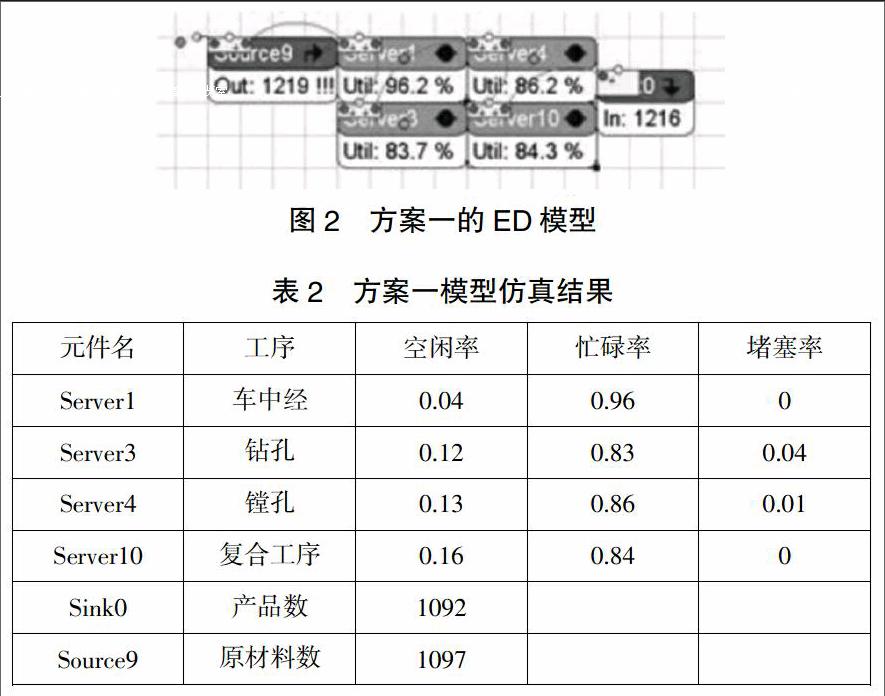

方案一:将滚丝和清铁屑、检验和包装四个工序可以合并为一个工位的复合工序的同时,裁掉多余工位的两位员工。

方案一的仿真建模框架如图2所示。

按照方案一的ED模型仿真,观测车中经、钻孔、镗孔、复合四个工序,将模型的运行时间设为6hours,运行100个周期。得到这100个周期运行的平均结果统计如表2所示。

方案一的人均产量为42.1/小时,生产线平衡率为86%。与改善前的运行结果进行对比,人均产量提升了152%,生产线平衡率也提高了37%,生产线达到良好平衡。各工位的堵塞率也都接近于零,说明工序间的在制品减少了,场地的占用减少了,生产线能够比较流畅地运行。用人成本以及时间和场地的使用成本得到降低。

方案二:将滚丝和清铁屑、检验和包装四个工序可以合并为一个工位的复合工序的同时,多余工位的两位员工分别增加一个车中经工位和一个镗孔工位,使用的是生产线上原有的闲置的两台车中经车床和镗孔车床。方案二的仿真建模框架图如图3所示。

按照方案二的ED模型仿真测试。观测两个车中经工序、钻孔序、两个镗孔工序、复合工序共六个工位,将模型的运行时间设为6hours,运行100个周期。得到这100个周期运行的平均结果统计如表3所示。

方案二的人均产量为28.1个每小时,生产线平衡率为89%。与改善前的运行结果对比,人均产量提升了68%,生产线平衡率也提高了40%,总产量提高了19.5%,生产线达到良好平衡,时间浪费得到改善,生产效率得到提高。

4 结论

通过现场生产数据分析得出某小企业直角接头生产工艺流程存在不合理的地方,如生产线平衡率低,工位之间配合不良等问题。根据工业工程方法理论并结合ED仿真建模对直角接头生产工艺流程进行分析和优化,主要调整工序间的负荷分配使各工序达到能力平衡(作业时间尽可能相近)的技术手段与方法,消除时间瓶颈工序带来的各种等待现象,提高生产线平衡率,提升生产和管理效率。

【参考文献】

[1]汪应洛,袁志平.工业工程导论[M].北京:中国科学技术出版社,2001.

[2]葛红光,张承巨.业务流程再造理论研究[J].科技与管理,2000(2):70-72.

[3]陈荣秋,马士华.生产与运作管理[M].北京:高等教育出版社,1999.

[4]石渡淳一,加藤贤一郎.最新现场IE管理[M].严新平,等,译.深圳:海天出版社,2004.

[5]李宁,钱小燕.基于ED的装配车间生产物流分析及优化[J].组合机床与自动化加工技术,2014(04):154-160.

[6]BenjaminNiebel,Andris Freivalds.Methods Standards and Work Design[M].10th ed.New York:Mc Graw Hill,1999. Society of Mechanical Sciences and Engineering, 2003,25(4):329-335.

[责任编辑:汤静]