基于计算机的车轮踏面镟修快速判定方法

刘大鹏

【摘 要】目前,HXD3、HXD3C、HXD3B型电力机车的“C5检修”工作已经在连车全面展开,其车轮的踏面镟修都是按照JM3型来进行判定。本文针对上述电力机车的车轮轮缘和踏面的磨损情况,结合连厂HXD3型等电力机车“C5检修”车轮的检修数据,借助计算机软件进行了细致研究和分析后,提出了一种JM3型踏面镟修的快速检测与判定方法,并进行了误差分析和实践验证。

【关键词】车轮镟修;踏面;数据分析

1 HXD3、HXD3B、HXD3C型电力机车概况及课题背景和意义

HXD3型电力机车是由北车集团大连机车车辆有限公司与日本东芝公司合作研发的大功率交流传动货运电力机车,自2006年12月第一台正式交付使用以来,已经先后配属了上海铁路局、武汉铁路局、北京铁路局、济南铁路局、西安铁路局等共733余台,主要运行在京广、京沪等重要货运干线,一举填补了我国大功率货运机车的空白。2009年以来,为了缓解我国铁路电力客车运力不足的情况,部分HXD3型机车开始配属到客运机务段。

HXD3B型电力机车是由北车集团大连机车车辆有限公司与德国庞巴迪公司联合研发的大功率交流传动货运电力机车,自2008年12月第一台正式交付使用以来,已经先后配属了北京铁路局、沈阳铁路局等共1077台,是我国使用最大功率1,600千瓦交流电牵引电动机的六轴电力机车车型之一,由于其可单机牵引5000吨至6000吨货物列车,在我国大功率货运机车发展中起到重要作用。

HXD3C 型是在HXD3 型和HXD3B 型电力机车基础上研制的交流传动六轴7200kW 干线客货电力机车,自2010年7月第一台正式交付使用以来,已经先后配属了上海铁路局、武汉铁路局、北京铁路局、济南铁路局等共500台,是首款适用于客货运两用车型。

按照铁总关于“两年检”、“四年检”、“C5修”等修程,自连车公司开始检修上述电力机车以来, 2011年到2015年,我们检修HXD3型电力机车驱动1410台,检修HXD3B型电力机车驱动708台,检修HXD3B型电力机车驱动210台。因此,如何保质保量的完成HXD3型等电力机车的“C5检修”,并以此为契机展开对“和谐”系列机车检修相关问题的探讨与研究是极富社会和经济价值的。

在检修过程中,轮对作为机车走行部分的重要组成部分,其检修工作显然是重中之重。而轮缘和踏面状态作为车轮磨损情况的情况的重要指标,决定了检修车轮的最终状态,而如何快速而准确的确定车轮的镟修尺寸也直接决定了修程的长短和镟修量的大小。在保证验质量的同时,最大程度的压缩修程、减小镟修量,即可以提高承修单位、验收部门的工作效率,又为使用单位日后延长轮对走行时间奠定了基础,所以本文在结合连车驱检中心承修的HXD3等“C5检修”车轮实际数据和经验分析后,借助计算机软件,提出了一种车轮踏面镟修的快速检测与判定方法。

2 车轮踏面、磨损和镟修

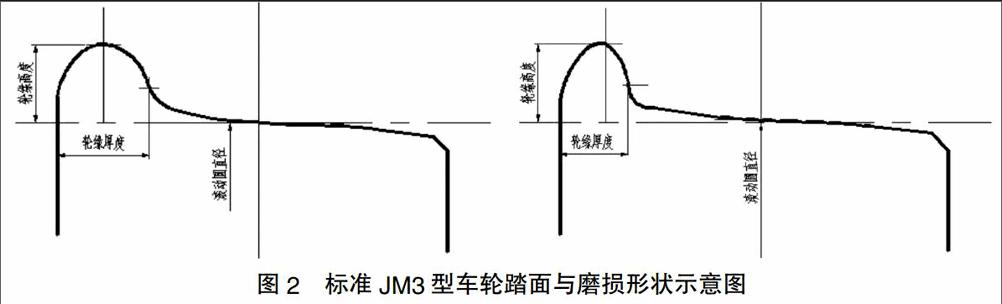

机车车轮踏面是指车轮与钢轨的接触部分,简称踏面。踏面与钢轨内侧接触的凸出部分为轮缘,轮缘的作用是在保证机车可靠的通过曲线和道岔,不致脱轨。

在机车运行过程之中,车轮踏面部分与钢轨进行的滚动和滑动摩擦会造成车轮滚动圆直径的减小;由于机车正常行驶时轮对侧向串动和在通过曲线时钢轨会对车轮轮缘产生摩擦和挤压,这种摩擦和挤压以及车轮自身的热疲劳作用导致轮缘厚度会逐步减小,且形状会发生很大变化,由于轮缘和钢轨的接触力是机车在通过曲线和道岔时的主要转向力,如果轮缘厚度过小,在铁轨的挤压作用下会导致车轮破坏,以至于机车脱轨,所以轮缘厚度尺寸是决定机车行驶安全的重要因素。

因此,各类检修规程中都把车轮踏面的检测和镟修作为终点项目之一。

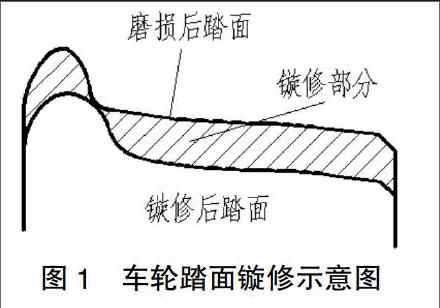

车轮的镟修,是指通过机械加工的手段减小车轮滚动圆尺,将磨损后的踏面修理至可使用标准的过程。

根据各类修理规程,在对车轮的检修过程中需要对达不到使用标准的车轮进行镟修修理。在以往的镟修过程中,由承修单位检查人员对车轮输入状态(轮缘厚度、轮缘高度和滚动圆直径尺寸)进行检查和测量,而后根据测量数据决定镟修尺寸。可以看到,由于是认为确定镟修尺寸,所以在实际操作过程中具体取决于检查人员的个人经验及能力,而由于经验和能力的差异,往往会出现以下几种情况:

a)增大镟修量,以保证镟修后踏面形状和尺寸能够达到使用标准;

b)多次镟修、反复测量,以最大程度的保证滚动圆尺寸;

c)车轮经过镟修到限后仍不能达到使用标准。

以上几种情况都不同程度的增加了工作量,其中,a项的镟修是不经济的,增大镟修量不仅加长了镟修时间,且在镟修后车轮的滚动圆直径偏小,减少了车轮后续使用的寿命;b项虽然保证了车轮滚动圆直径和车轮后续使用寿命,但是在镟修过程中采用小切削量、多次切削,增加了工作量和镟修时间;c项车轮在镟修后仍不能达到使用标准,从而导致镟修过程都做了无用功,浪费了检修时间和成本。

针对以上检修过程中出现的种种情况,本文提出一种基于计算机的踏面镟修快速判定方法。

我们可以看到,镟修的过程也可以抽象成由磨损之后的踏面曲线去包络标准踏面形状的过程,所以关键就在于找出一种接近车轮踏面实际磨损情况的曲线,经过对磨损曲线和标准曲线的对比实现踏面镟修的快速判定。

3 踏面镟修的快速判定

车轮在机车运行过程中的磨损是分阶段且没有精确规律的,所以根据精确的数学计算来计算出磨损曲线是很困难的,但是在HXD3等机车“C5检修”的工作当中,我们积累了大量的实际镟修数据,找出这些数据的统计学规律,结合踏面的设计形状以及钢轨形状我们可以对磨损曲线予以拟合,并且在后续的检修过程中不断的对这条曲线予以修正和完善,可以看出,由实际数据拟合出来的经验曲线显然是可信而实用的。

3.1 车轮踏面的检修数据

在车轮进行镟修之前,由承修单位的检查人员对车轮进行输入状态检测,其中项目主要包括了车轮轮缘厚度、轮缘高度和滚动圆直径的尺寸数据。图3即为连车驱检中心轮对检修输入状态记录。

在对所有的检修数据进行初步分析后会发现,相对于轮缘高度和滚动圆直径而言,轮缘的厚度对镟修尺寸的影响要更大一些。因为轮缘高度和滚动圆直径对于镟修尺寸来说是线性影响,即轮缘高度和滚动圆直径每减小1mm,则镟修后的车轮半径至少减小1mm;在以往的推算中,经常有轮缘厚度每减少1mm,滚动圆半径至少减少3mm的粗略估计,而事实上由于轮缘部位是由圆弧连接而成的形状,随着轮缘厚度的减少,需要进行镟修的尺寸不是线性变化的,而是逐步增大的,所以,在分析镟修尺寸时,应重点考虑轮缘厚度的影响。

3.2 车轮踏面模拟软件

图4所示为车轮踏面磨损模拟系统,可以看到软件可以分别显示车轮标准踏面形状、车轮踏面磨损形状以及车轮踏面镟修形状。

该系统首先将构成踏面磨损形状的曲线分段,对每段结合部分进行相切的约束,而后对输入的踏面检修尺寸进行存储和分析,在对数据进行分析时在统计学上可以把尺寸数据看做正态分布,所以在模拟踏面时可采用剔除粗大误差后取均值的方法。在进行初次模拟后的形状接近于标准踏面形状,而在随后的检修过程中,将镟修后的实际尺寸输入系统,系统在曲线约束的基础上对磨损形状进行调整,随着输入数据的不断增加,系统所模拟的磨损曲线也会越来越接近实际磨损的平均值。

3.3 快速镟修尺寸判定办法

在模拟出车轮磨损曲线后,将标准踏面形状与磨损曲线相比较,在磨损曲线完全包络标准曲线后,两曲线的纵坐标差值即为所需镟修尺寸,由此快速判断镟修尺寸。

如图5中所示,在对输入状态为:轮缘高度28、轮缘厚度30、滚动圆直径为φ1240的车轮进行模拟镟修。其中黄色曲线为未磨损的标准踏面形状,红色曲线为根据输入状态模拟的踏面磨损曲线,绿色曲线为模拟后的踏面镟修形状。

3.4 快速判定方法的误差和改进

在数据统计过程中,由于认为数据为正态分布,所以在统计时采用了剔除粗大误差后取均值的计算方法,如此会使模拟曲线与真实磨损情况有所差别。

如在相同滚动圆直径的情况下,在正态分布的条件下,轮缘厚度的尺寸应在均值附近分布,越靠近均值分布越密集,反之越偏离均值分布越稀松,可见磨损情况并不总是发生的均值上,所以在针对均值制定镟修标准时显然会对那些偏离均值磨损情况的镟修产生影响,对于轮缘厚度高于均值的情况会造成过量镟修,而对于轮缘厚度低于平均值的情况会造成镟修量不足。相比之下,由于镟修量不足而需要再次加工的情况对镟修效率的影响更大,所以在对数据进行统计时应该将标准制定在均值偏下,而偏移的具体数值应该在今后更多的数据支持下进行修正。同时,由于在车轮轮缘位置磨损变化情况是比较复杂的,但是在输入状态检测的过程中只对轮缘高度和厚度进行检测,所以轮缘曲线的曲率变化我们无从掌握,如何对车轮轮缘,尤其是轮缘根部与钢轨接触部分的磨损情况进行更精确的测量,也是影响今后判定方法误差的因素之一。

3.5 快速判定方法的实践论证

表1为连厂驱检中心HXD3等车型“C5检修”车轮检修的部分数据与判定结果的比较,可以看到,在实际检修过程中,除去过量镟修和同一台份车轮滚动圆直径许差问题,采用快速判定办法缺的顶着镟修尺寸与实际镟修尺寸是基本是相符的,并且随着今后数据的不断丰富,拟合曲线会逐步精确,从而使判定办法更加准确。

3.6 快速判定方法的实践应用及前景

目前,该判定方法已经在连车“C5检修”的实际工作中开始使用,并且取得了一定的效果,表2为HXD3022号检修机车的车轮输入状态。

在经过快速判定方法计算后,判定该5个轮镟修后无法达到使用标准,从而放弃镟修直接更换,一次性节约镟修时间3小时,节约加工成本2700余元。在对同批次其他轮对进行快速判定后,按照判定结果对车轮踏面进行了镟修成功,最大程度的保证了车轮滚动圆尺寸,为延长以后的车轮使用寿命提供了条件。

随着我国的货运机车进入高速重载时代,机车车轮在运行过程中的磨损情况相对以往已经产生了一定的变化,以往的判断经验也已经不能快速、准确的完成车轮踏面的镟修工作,而HXD3型等机车在各条线路上走行里程的不断增加,大批量大修工作会逐步展开,相信届时快速判定方法会以其快速而准确的特点得在检修过程中发挥重要作用。

4 总结

如何缩短机车各类检修过程的时间,如何最大程度的减少机车的检修频次,一直以来都是我们在工作中思考和探索的问题,本文通过对机车车轮踏面的磨损进行研究后,提出了一种基于计算机软件的车轮踏面镟修快速判定方法,并结合连车HXD3型等电力机车“C5检修”实际检修数据对判定方法的可靠性与误差进行了分析,经过实际运用验证了该判定方法的实用性,同时,在寻找方法的过程中积累了一定的经验,对今后机车检修过程中问题的研究方法和方向探索出了一条新路,随着后续检修工作的全面展开,相信无论是快速判定方法的推广还是其他解决方法的出现,都会使车轮的镟修工作更加快速、准确,令我们的机车生产、检修、交验工作更上一个台阶。

【参考文献】

[1]任尊松,孙守光.道岔区轮轨接触几何关系研究[M].工程力学学报,2008,25(II):223-230.

[2]王开文.车轮接触点迹线及轮轨接触几何参数的计算[M].西南交通大学学报,1984,19(I):88-99.

[3]张卫华.机车车辆动态模拟[M].北京:中国铁道出版.

[责任编辑:汤静]