表面改性碳纳米管的制备与性能研究

王 晗,张永章,肖建斌

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

碳纳米管(CNTs)是一种结构特殊、导电和导热能力强、力学性能优异的新型材料,广泛应用于电学领域[1-2],也越来越多地用于海水淡化和环保材料制备等[3-4]。但是CNTs与橡胶基体相容性差,不易分散,因此CNTs不能直接作为填料加入橡胶中。这主要有两个原因:一是CNTs表面活性基团较少,无法与橡胶基体产生强的相互作用;二是CNTs的表面能极高,易发生团聚,CNTs聚集体尺寸大,CNTs/橡胶复合材料在受力过程中容易产生应力集中点,交联网络遭到破坏,使复合材料出现缺陷,力学性能下降[5]。这也是CNTs应用过程中必须要解决的两个问题。

本工作分别采用丙烯酸法和偶联剂法对CNTs进行表面改性,并将改性CNTs加入丁腈橡胶(NBR)中,研究不同方法改性CNTs对NBR胶料性能的影响,以选择更好的CNTs改性方法。

1 实验

1.1 主要原材料

NBR,牌号1846,朗盛(南通)化学工业有限公司产品;CNTs,牌号GTR-300,长径比为800~1 000,青岛泰歌新材料科技有限公司产品;炭黑N550,上海卡博特化工有限公司产品;白炭黑,牌号1165MP,索尔维(青岛)精细化工有限公司产品;α-甲基丙烯酸,西安天茂化工有限公司产品;偶联剂Si69,市售工业品。

1.2 主要设备和仪器

SHR-5A型高速混合搅拌机,张家港市万凯机械有限公司产品;XSM-500型转矩流变仪,上海科创橡塑机械设备有限公司产品;X(S)K-160型开炼机,上海双翼橡塑机械股份有限公司产品;GT-M2000-A型无转子硫化仪、AI-7000-M型电子拉力试验机和GT-7012-D型DIN磨耗试验机,中国台湾高铁科技股份有限公司产品;HS100TFTMO-90型硫化机,佳鑫电子设备科技(深圳)有限公司产品;XY-1型橡胶硬度计,上海化工机械四厂产品;DTC-300型导热仪,美国TA仪器公司产品;JSM-7500F型扫描电子显微镜(SEM),日本电子株式会社产品。

1.3 试样制备

1.3.1 CNTs改性

1.3.1.1 偶联剂法改性

先将CNTs加入浓硝酸中,经过超声分散后,在110 ℃下回流6 h,再经过洗涤、过滤、烘干之后制得酸化CNTs。酸化处理打开了CNTs中的碳-碳键,生成羧基,有助于提高CNTs的分散性。然后采用两种方式分别对CNTs进行偶联剂法改性。

(1)未经工艺处理偶联剂法改性。将酸化CNTs与偶联剂Si69加入甲苯溶剂中,经过超声分散后,在100 ℃下回流6 h,经过洗涤、过滤、烘干后制得未经工艺处理偶联剂法改性CNTs。

(2)经工艺处理偶联剂法改性。CNTs/白炭黑/偶联剂Si69用量比为2/1/0.2。先将酸化CNTs与偶联剂Si69在搅拌机中混合,然后升温并在低速(500 r·min-1)下搅拌,在这个过程中酸化CNTs表面的羧基、羟基等活性基团与偶联剂Si69发生反应,再加入少量白炭黑,在高速(1 500 r·min-1)下搅拌5 min,制得经工艺处理偶联剂法改性CNTs。其中白炭黑用作保护剂,以防止CNTs在高温搅拌时摩擦生热过高[6]。

1.3.1.2 丙烯酸法改性

(1)未经工艺处理丙烯酸法改性。先将CNTs酸化处理,然后将酸化CNTs和甲基丙烯酸加入甲苯溶剂中,经过超声分散后,在60 ℃下回流6 h,经过洗涤、过滤、烘干后制得未经工艺处理丙烯酸法改性CNTs。

(2)经工艺处理丙烯酸法改性。CNTs/白炭黑/甲基丙烯酸/氧化锌用量比为1/0.5/1.5/0.5。先将CNTs与部分甲基丙烯酸在搅拌机中混合,升温并在高速(1 500 r·min-1)下搅拌5 min,再加入氧化锌和白炭黑,继续进行高速搅拌,搅拌过程中缓慢加入剩余的甲基丙烯酸,甲基丙烯酸与氧化锌进行原位反应生成甲基丙烯酸锌[7]的同时将CNTs包覆,最终制得经工艺处理丙烯酸法改性CNTs。在制备过程中,甲基丙烯酸应过量加入以期对CNTs产生一部分的刻蚀作用。

1.3.2 胶料混炼及硫化

配方:NBR 100,炭黑N550 50,氧化锌5,硬脂酸 1,防老剂RD 2,防老剂MB 1,微晶蜡 1,增塑剂TP95 10,硫黄 0.3,硫化剂DCP1.5 ,促进剂TMTD 1,促进剂DM 1.2,CNTs变量(见表1)。

表1 不同CNTs在NBR胶料中的用量 份

混炼工艺:加入NBR,1 min后加入小料,混炼1 min后加入CNTs、炭黑和增塑剂TP95,流变仪转矩平稳后排出胶料,在开炼机上加入硫黄、硫化剂DCP和促进剂,薄通8次,下片。胶料停放10 h后,测试硫化特性(165 ℃)。

胶料采用平板硫化机在165 ℃×(t90+3 min)条件下进行硫化。硫化胶停放12 h后进行性能测试。

1.4 性能测试

硬度按照GB/T 531.1—2008进行测试;拉伸强度按照GB/T 528—2009进行测试;撕裂强度按照GB/T 529—2008进行测试;高温拉伸性能按照HG/T 3868—2008进行测试,测试温度为100 ℃;DIN磨耗量按照GB/T 9867—2008进行测试;导热系数按照ASTM E 1530—2016进行测试;SEM分析先将试样在液氮中进行脆断,断面表面经过喷金处理后,用SEM观察断面形貌。

2 结果与讨论

2.1 经工艺处理改性CNTs对NBR胶料物理性能的影响

经工艺处理改性CNTs对NBR胶料物理性能的影响如表2所示。

从表2可以看出:加入未改性CNTs后,胶料的综合性能并没有得到提升,甚至拉伸强度有所下降,这说明单纯通过机械共混很难将未改性CNTs均匀分散在橡胶基体中,未改性CNTs与橡胶基体之间的结合力很弱,无法对NBR起到有效的补强作用;加入未经工艺处理改性CNTs后,NBR胶料的硬度明显增大,拉断伸长率下降,撕裂强度有一定幅度提高;未经工艺处理丙烯酸法改性CNTs对NBR胶料有一定的补强作用[8],而添加未经工艺处理偶联剂法改性CNTs的NBR胶料拉伸强度甚至低于空白组胶料,这说明未经工艺处理改性CNTs对NBR的补强效果并不理想。

表2 经工艺处理改性CNTs对NBR胶料物理性能的影响

从表2还可以看出,在CNTs用量及改性方法相同的情况下,经工艺处理改性CNTs对NBR有很好的补强作用,明显优于未经工艺处理改性CNTs。

2.2 两种方法改性CNTs补强效果对比

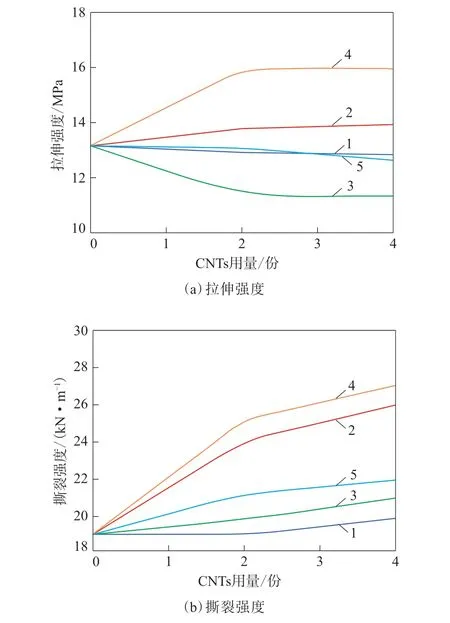

为选出补强效果最好的改性CNTs应用方案,着重对经工艺处理丙烯酸法或偶联剂法改性CNTs的NBR胶料的拉伸强度和撕裂强度进行对比,结果如图1所示。

由图1可以看出:经工艺处理丙烯酸法改性CNTs的补强效果远远优于经工艺处理偶联剂法改性CNTs。其原因可能是CNTs的化学惰性导致偶联剂法改性即使先对CNTs进行了酸化处理,CNTs表面也难以接枝基团,偶联剂与CNTs之间难以形成化学作用,而偶联剂又与后期加入的白炭黑表面基团发生反应[9],导致CNTs改性效果未达到预期。

图1 不同方法改性CNTs对NBR的补强效果对比

综上所述,经工艺处理丙烯酸法改性CNTs对NBR胶料物理性能的提升效果更好,在橡胶复合材料中的应用价值更高。

2.3 经工艺处理丙烯酸法改性CNTs对NBR胶料导热性能及耐磨性能的影响

通常情况下,橡胶的导热性能并不好,再加上填料生热的影响,导致橡胶制品在磨损或疲劳工作时的温度远远高于室温[10]。

橡胶制品磨损主要有两种原因:一是橡胶制品发生撕裂,导致制品表面有橡胶微粒掉落而出现磨损;二是摩擦过程中橡胶制品表面生热,在空气中氧气的作用下发生化学降解,产生粘性的油状磨耗层[11]。

图2和3分别对比了1#,2#,3#,8#,9#配方硫化胶的导热系数和DIN磨耗量。

由图2可以看出:由于CNTs具有高导热特性,添加CNTs的NBR胶料的导热系数明显大于未添加CNTs的NBR胶料,且CNTs用量越大,胶料的导热系数越大;在相同用量下,添加经工艺处理丙烯酸法改性CNTs的NBR胶料的导热系数也大于添加未改性CNTs的NBR胶料,说明经工艺处理丙烯酸法改性CNTs在橡胶基体中的分散能力和与橡胶基体的结合力提高。胶料导热系数增大有利于提高橡胶制品的耐热性能。

图2 NBR硫化胶的导热系数

从图3可以看出:添加CNTs的NBR胶料的DIN磨耗量明显小于未添加CNTs的NBR胶料,且CNTs用量越大,DIN磨耗量越小,耐磨性能越好;在相同用量下,添加经工艺处理丙烯酸法改性CNTs的NBR胶料的DIN磨耗量小于添加未改性CNTs的NBR胶料,这说明经工艺处理丙烯酸法改性CNTs对NBR胶料耐磨性能的提升效果比未改性CNTs更好。

图3 NBR硫化胶的DIN磨耗量

2.4 SEM分析

1#,2#,4#和8#配方硫化胶的SEM照片见图4。

从图4(b)可以看出,未改性CNTs在橡胶基体中的分散效果不佳,说明未改性CNTs与NBR基体间的结合情况较差,受外力作用时两者易分离,因此未改性CNTs不能为NBR提供理想的补强作用。

从图4(c)可以看出,与未改性CNTs相比,未经工艺处理丙烯酸法改性CNTs与NBR基体的结合情况有较大提升,但依然不如经工艺处理丙烯酸法改性CNTs。

图4 添加不同CNTs的硫化胶的SEM照片

从图4(d)可以看出,经工艺处理丙烯酸法改性CNTs在橡胶基体中的分散性更好,这是因为CNTs被甲基丙烯酸锌包裹,有效地改善了CNTs与NBR基体的结合情况。

3 结论

(1)未经工艺处理改性CNTs对NBR有一定的补强效果,但对于NBR胶料综合性能的提升效果不佳。

(2)经工艺处理丙烯酸法和偶联剂法改性CNTs均对NBR胶料的综合性能有提升作用,其中经工艺处理丙烯酸法改性CNTs在NBR基体中的分散能力和结合情况较好,对NBR的补强效果更佳。

(3)与未经工艺处理丙烯酸法改性CNTs相比,经工艺处理丙烯酸法改性CNTs对NBR胶料物理性能、导热系数及耐磨性能的提升作用都更加出色。因此利用高速搅拌处理和丙烯酸法改性CNTs是可行的。