高静压模块蒸发冷凝冷水机组在地铁的应用分析

王鲁平,马惠颖,孙云祥,徐 斌,何 楠,孟 鑫,段 玉,师 可

(1.北京城建设计发展集团股份有限公司,北京 100037;2.杭州市地铁集团有限责任公司,杭州 310003)

1 研究背景

目前,国内地铁地下车站大部分采用水冷式冷水机组+冷却塔的冷源形式,需要在室外设置冷却塔。由于地铁车站一般设置在客流较多的商业或住宅区域,冷却塔用地经常制约车站的建设进度,耗费较大的建设资金;在后期运营过程中,冷却塔噪声、漂水等问题往往容易引起居民的投诉。为解决设置冷却塔造成的用地、噪声及漂水等问题,蒸发冷凝式冷水机组在地铁车站中获得越来越广泛的应用[1]。

在已建成地铁工程中,蒸发冷凝式冷水机组主要采用整体式[2],其尺寸大于相同冷量的水冷式冷水机组,在占用较大机房面积的同时,增加了运输和检修难度。为避免冷冻水管穿越车站公共区并减小水泵扬程,蒸发冷凝式冷水机组一般在地铁车站两端各设置一台。与常规水冷式冷水机组集中设置相比,此类设置方式难以通过台数控制调整冷量,在现有地铁冷源系统的控制方案中(水泵定频或变频、通过阀门调节末端水量),普遍存在冷量过度输出到空调末端的现象,使空调区域温度低于设定温度,降低环境舒适性的同时,也浪费较多能源。此外,为保证蒸发冷凝式冷凝换热器的换热效果,目前整体式蒸发冷凝冷水机组一般外置排风机[3]。由于排风机选型及控制不合理,也导致使用中存在漂水、风机能耗大等问题。

针对上述问题,拟将高静压模块蒸发冷凝冷水机组引入到地铁车站中,从机房面积、运输便捷性、节能等角度,分析此类机组在地铁车站中的应用前景。

2 模块机组的组成及特点

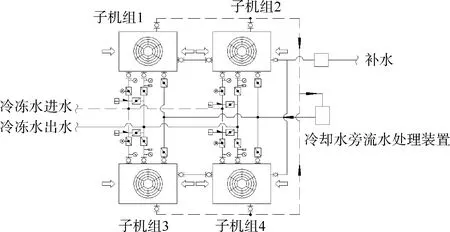

高静压模块蒸发冷凝冷水机组(简称“模块机组”)由集中控制柜、子机组(多台)、内部水管及阀门、内部控制线缆构成,可以根据地铁车站实际冷量需求,调整子机组运行台数。集中控制柜通过控制线缆连接所有子机组(见图1),根据车站BAS系统指令或冷冻水回水温度控制子机组的启停和对应冷冻水管路的启闭(见图2)。

图1 模块机组控制线缆示意Figure 1 Schematic of control cable of modular unit

图2 模块机组内部水系统原理Figure 2 Schematic of internal water system of modular unit

各子机组均有一套完整的制冷系统,包括压缩机、蒸发器、节流阀、蒸发冷凝式冷凝器、高静压风机等部件。压缩机一般采用涡旋式压缩机,单台压缩机额定制冷量一般约为80 kW,每个子机组含1~3台涡旋压缩机,子机组额定制冷量为80~240 kW。高静压风机的机外余压可根据设计要求配置(一般为300 Pa),以满足机组在所有地下车站的排风要求。单台子机组的尺寸一般不超过2 300 mm×2 000 mm×3 500 mm(长×宽×高),运行质量一般不超4 000 kg。

集中控制柜可根据子机组的状态(运行时间、故障状态等)确定对应子机组的启停,保证每台子机组的运行时间基本一致。每台子机组自带水阀,单台子机组的故障不影响其他子机组的使用,从而能提高机组的可靠性及整体寿命。

3 与整体机组的对比分析

地铁车站在建筑形式、负荷特征等方面与其他类型建筑有明显差异:一是地铁车站为地下空间,通过设置在车站两端的新风道、排风道与室外进行通风换气,新风道和排风道间一般有10 m左右的宽度用于设置冷水机房[4];二是地铁车站负荷具有显著时变特性,不同时期(初期、近期和远期)的负荷值差异较大且逐渐增加,同一天内负荷随客流、室外气温有较大波动[5-7]。结合地铁车站上述特征,下面从不同时期子机组台数选择、标准站的机房布置、制冷系统整体控制方案、机组冷却循环水水质控制方案、机组效率及能耗等角度,分析模块机组的适用性。

3.1 子机组的台数选择

由于初、近期客流及发车对数少,以及车站围护结构蓄热的影响,初、近期的车站晚高峰负荷一般小于远期晚高峰负荷(设计负荷)的 60%。相比于整体式蒸发冷凝冷水机组(简称“整体机组”),模块机组单位制冷量对应的设备费用基本相同,额定工况下制冷量对应设备费约为1 200元/kW。因此,当模块机组采取分期实施方案时,按设计负荷的60%实施,可降低40%的初投资。实际工程中,如果模块机组按远期配置,可通过调整子机组开启台数及时间,降低每台子机组的运行时间,从而延长机组的使用寿命,降低机组的年折旧费用。

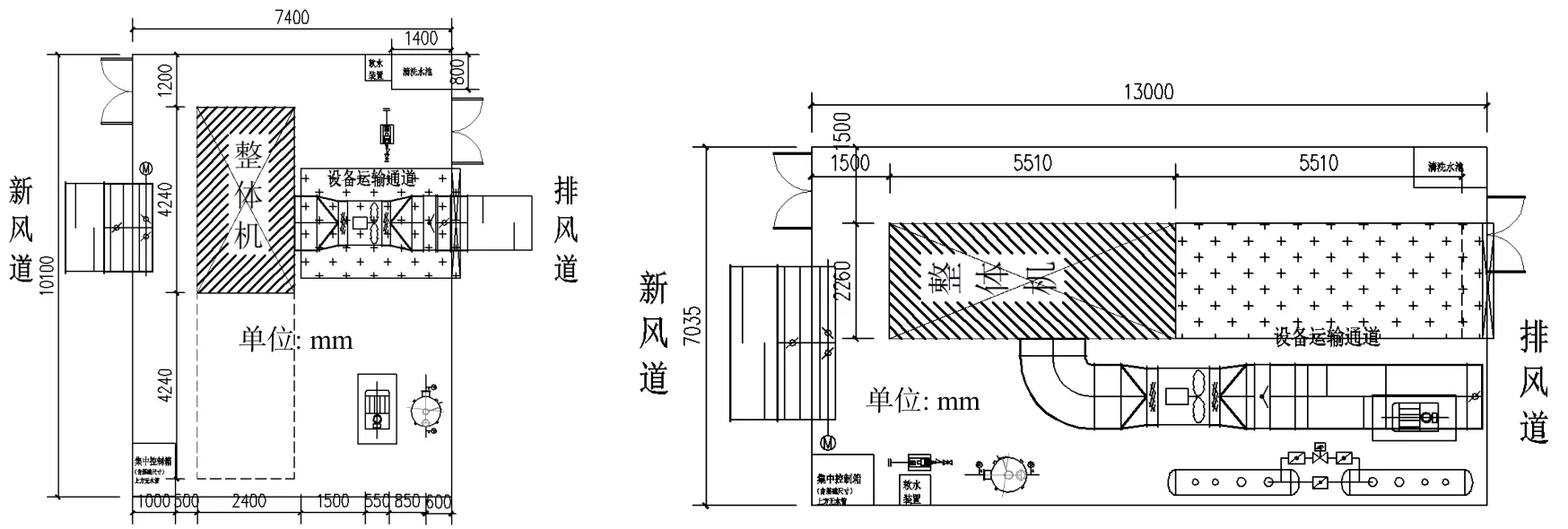

3.2 标准站的机房布置

对于整体机组,蒸发器一般采用管壳式换热器,检修需要“拔管”空间;对于模块机组,蒸发器一般采用板式换热器,且模块机组自带高静压风机,无需外置排风机的安装空间。以标准站为例(小端设计冷量400 kW,大端设计冷量800 kW),模块机组需求的蒸发冷凝机房面积分别为57 m2(小端)、92 m2(大端),总面积为149 m2(见图3);整体机组需求的蒸发冷凝机房面积分别为75 m2(小端)、91 m2(大端),总面积为166 m2(见图4)。相比整体机组,采用模块机组可节约 10%左右的机房面积,显著降低土建成本。

图3 模块机组的机房尺寸及设备布置Figure 3 Machine room size and equipment layout of modular unit

图4 整体机组的机房尺寸及设备布置Figure 4 Machine room size and equipment layout of integrated unit

3.3 制冷系统整体控制

对于蒸发冷凝式冷水机组,其制冷系统整体控制方案主要由以下部分组成:蒸发冷凝式冷凝器排风机及风量控制、机组加减载控制、冷冻水流量控制、末端水阀开度控制。

3.3.1 排风机及风量控制

模块机组自带排风机一般为双速风机,可根据制冷剂冷凝温度由子机组控制风机转速;整体机组外置排风机(一般为变频),通过制冷剂冷凝温度控制风机转速。从理论上分析,两类机组均可以根据冷凝温度合理控制风量,节约风机电耗。在实际使用中,由于外置排风机选型不合理,导致整体机组无法根据冷凝温度计算确定合理的风机频率,进而导致风机长时间处于固定频率运行,难以有效地节约风机能耗。模块机组自带高静压风机,可由厂家直接设定风机转速来切换对应的冷凝温度,在使用过程中可有效降低风机能耗。

3.3.2 机组加减载控制

由于地铁车站冷负荷存在近期与远期、高峰与非高峰的差异,冷水机组通过加载或减载等措施来匹配车站实际负荷需求极为重要。由于整体机组每端机房内只设置一台,主要通过冷冻水回水温度控制机组的自动加载或减载。通过冷冻水回水温度控制机组自动加载或减载存在以下问题:一是车站负荷变化较快,而冷冻水回水温度变化较慢,导致机组冷量供应与车站冷量需求间存在一定的滞后性,难以匹配车站的实际冷量需求;二是冷冻水回水温度受末端空调箱风量、末端水阀开度、冷冻水泵频率等因素共同影响,导致控制策略复杂,实施难度很大。上述问题导致整体机组在实际使用中,其冷量输出无法匹配车站实际负荷需求,一般为过度供冷,能源浪费严重。

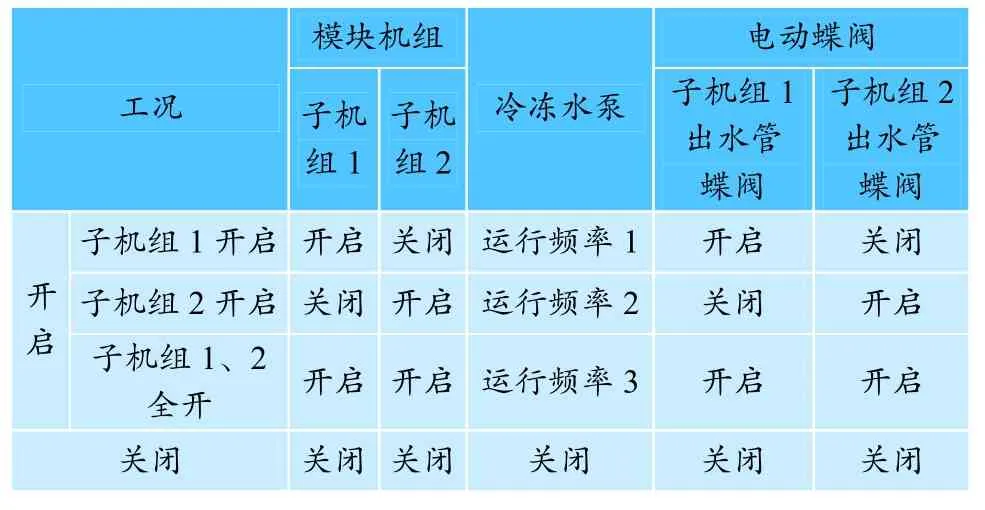

由于模块机组含有多个子机组,所以可以根据车站实际负荷需求(由BAS或节能控制系统提供)进行子机组台数控制,并根据子机组台数设定冷冻水泵的运行频率。控制方案及逻辑简单,实施难度远小于整体机组,具体控制流程如下:节能控制系统或BAS预测下一时段的冷量需求→结合子机组制冷量及累计运行时间判断下一时刻子机组(或压缩机)的开启台数→根据子机组(或压缩机)的运行台数确定冷冻水泵的运行频率→下一时刻开始时开启对应子机组及电动蝶阀并调整冷冻水泵的运行频率至设定频率。其中,冷冻水泵的运行频率由现场调试确定,并在控制系统(BAS或节能控制系统)中设定。以2台子机组为例,具体工况详见表1。

表1 模块机组控制模式Table 1 Control modes of modular unit

3.3.3 冷冻水流量控制

整体机组一般通过冷冻水回水温度控制冷冻水泵的频率,从而控制冷冻水的流量(在机组允许的流量范围内),多采用反馈控制。为避免冷冻水在蒸发器内部结冰而影响机组安全,整体机组允许的最小冷冻水量一般不低于50%。因此,整体机组的冷冻水流量控制存在滞后性(反馈控制导致)、冷冻水流量变化范围小两个问题。

模块机组根据子机组(或压缩机)的运行台数设定冷冻水泵的运行频率,从而控制冷冻水的流量。当子机组数量不少于4台时,部分负荷下通过关闭不投入运行子机组的供(回)水水路及水阀,可使模块机组的最小冷冻水流量低于设计工况的25%,从而有效降低冷冻水泵的能耗。因此,从冷冻水流量控制的实施难度、水流量变化范围两个方面比较,模块机组均优于整体机组。

3.3.4 末端水阀控制策略

整体机组和模块机组的末端水阀控制策略一致,均可通过设定送风温度控制水阀开度。

3.4 冷却循环水水质控制

整体机组和模块机组的冷却循环水水质控制方案一致,均采用补水软化处理、冷却循环水旁流水处理的方案。通过旁流水处理装置监测冷却循环水的水质(电导率等参数),对冷却循环水进行自动排污,控制冷却循环水的硬度在机组允许范围内。

3.5 机组效率及能耗分析

整体机组一般采用螺杆压缩机,额定工况下的COP可达到 4.8以上(不含外置排风机);模块机组采用涡旋压缩机,额定工况下的COP约为4.3(含高静压风机能耗)或4.7(不含高静压风机能耗)。因此,整体机组的COP略高于模块机组的COP。

冷水机组在地铁车站中的实际运行能耗,主要由机组 COP、车站负荷率等多方面的因素决定[8-9]。根据夏热冬冷地区的某地铁车站的空调季实测数据,远期冷机负荷率大于0.6的时间仅占35%左右,负荷率小于0.4的时间约占36%。当冷机负荷率大于0.6时,整体机组和模块机组的理论系统能效接近;当冷机负荷率小于0.6时,由于螺杆压缩机工作特性,最小冷冻水量和最小冷凝排风量的要求,整体机组的系统实测运行能效小于 2.5[10],模块机组理论系统能效可达4.0。从机组整个寿命周期分析,模块机组的节能潜力远大于整体机组的节能潜力。

3.6 两类机组的综合对比

结合上述分析,高静压模块蒸发冷凝冷水机组与整体式蒸发冷凝冷水机组综合对比如表2所示。

表2 模块机组与整体机组综合对比Table 2 Comprehensive comparison of modular units and integrated units

4 结语

根据上述分析,模块机组在初投资或折旧费用、机房面积、控制难度、节能潜力、运输及检修等5个方面均优于整体机组;整体机组的COP略高于模块机组的COP;由于模块机组的内部管路较多,其管线施工难度要比整体机组大。综合上述分析,高静压模块蒸发冷凝冷水机组在地铁车站中具有较好的应用潜力。