市域铁路灵昆修造基地工艺设计创新与实践

熊 盛

(中铁第四勘察设计院集团有限公司,武汉 430063)

近年来,国内掀起市域铁路的建设高潮,总结城市轨道交通前期建设经验为减少车辆的远距离输送,采取到当地建厂;随着线路的运营,新造车辆需求减少,各地地铁车辆基地闲置或亏损比较普遍。温州灵昆车辆维修基地是我国首个市域铁路线网的唯一车辆检修基地,设计初期就创新地提出“修造合一”的理念,即为响应地方“温州车,温州造”的产业升级发展要求[1-3],同时也致力于解决类似地铁车辆基地闲置的情况,解决城轨车辆新造产能富余的问题。

灵昆修造基地作为我国市域D型车高级修基地,在设计中充分考虑了国铁动车段(所)和地铁车辆维修基地的设计优点,从工艺仿真分析、总图、总装库房和实验库房等方面重点研究和设计,为我国正在兴起的市域铁路规划建设提供了参考及示范。

1 修造基地设计概况

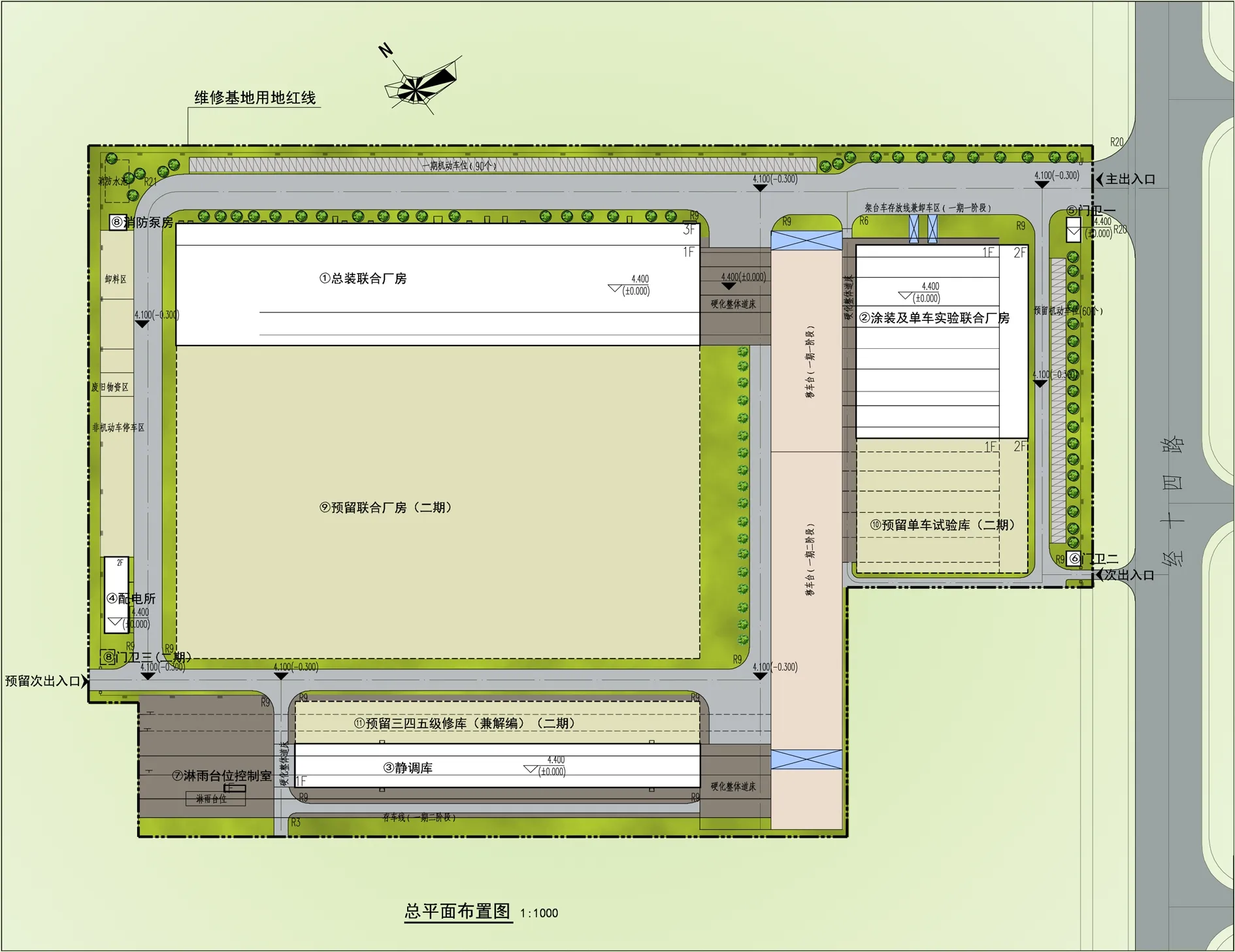

灵昆修造基地具体选址在温州市瓯江口产业新区,选址地块为人工填海区,按功能划分为运用检修生产区和修造生产区。修造生产区以室外移车台为中轴线来布局流水修工艺厂房,移车台西侧设总装厂房(内设12台位总装库、物流仓库、配线装配库和3层边跨)、转向架检修库、部件检修库、静调库、整列淋雨线、存车线等设施,以该库为修造组合厂房的核心,两端设置移车台。移车台东侧设涂装库、单车试验库、整车称重、淋雨试验线等设施(见图1)。

图1 基地总平面布置Figure 1 General layout of the depot

2 修造基地总图布置

2.1 工艺内容分析

灵昆修造基地承担温州市域铁路线网的全部配属车辆的高级修和新造。市域D型车作为一种全新的市域车型,采用了五级检修的修程修制体系。相比地铁及高铁,市域铁路具备自身的特点,其车辆的最高运营速度一般介于100~160 km/h,具有长线路持续高速运营、快启快停(0.8~1.0 m/s2)、启停频繁、载客量大等特点[4]。

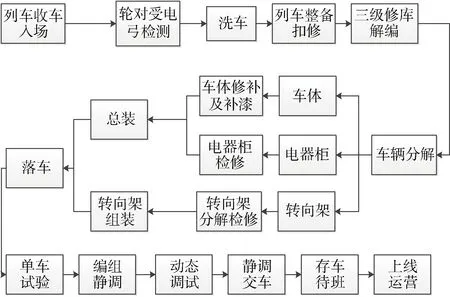

根据运用特点,市域铁路车辆的高级修相较于国铁或者地铁来说,检修工艺做了相应调整。市域车辆三级修不同于国铁,采用了车体解编的工艺(见图2)[5]。

图2 三级修工艺流程Figure 2 The grade-three maintenance process

四、五级修所涉及的主要检修内容包含了三级修的所有内容,另外还需对车内设备、车钩缓冲器、车门、空调、转向架、牵引制动、辅助系统等各系统进行全面分解检修。相较四级修,五级修的部件检修更加深化和细化,另需完成列车管理系统的更换(见图3、4)。

图3 四级修工艺流程Figure 3 The grade-four maintenance process

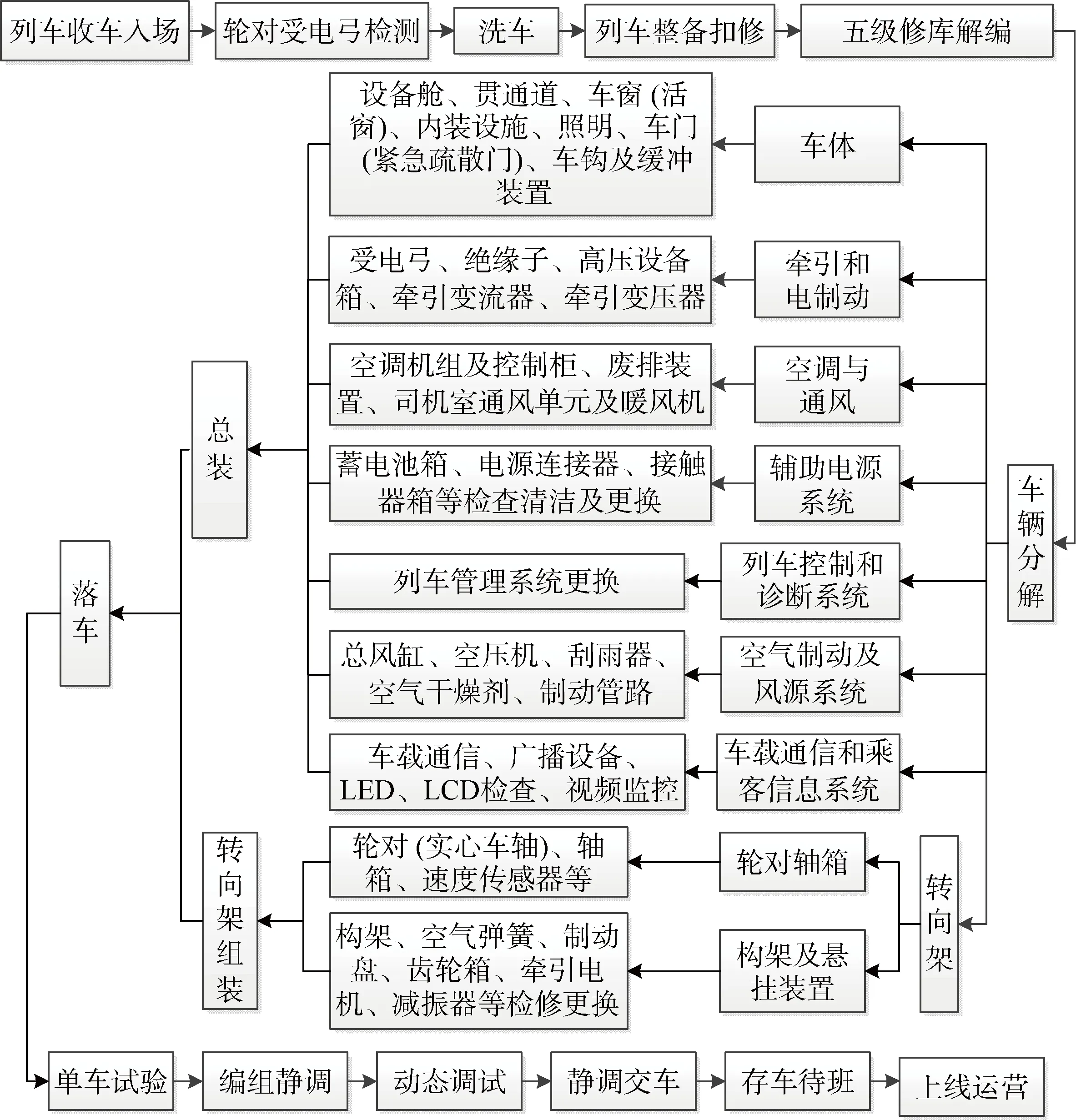

市域车辆新造工艺包括车体、转向架、涂装、总装、单车试验和调试等(见图5)。其中,车体和转向架的制造工艺复杂,工艺设备设施昂贵,建设投资很高,在产能不高的情况下,车体和转向架一般由车辆厂提供。因此,车辆修造基地的新造工艺主要为车辆的总装工艺、涂装工艺和调试工艺。

图5 车辆新造工艺流程Figure 5 Vehicle manufacturing technological process

市域车辆完成单编组新造组装后,在调试库内完成列车的组编和静态调试,自走行经过基地咽喉至试车线上,完成动态调试并最终上线运营[6-8]。

图4 五级修工艺流程Figure 4 The grade-five maintenance process

2.2 基地总图设计

灵昆修造基地位于灵昆岛的跨海路东侧,场地东端直抵灵昆岛海堤,原地貌为滩涂地,规划为灵昆岛温州沿海产业区的中心地带。选址的自然地质条件为经人工吹填形成的沿海滩涂地,勘察资料显示,场地内表层为3~6 m的吹填淤泥土,中部为约40 m的淤泥,局部夹粉砂,其下为约20 m的软塑状黏土,底部细圆砾土。

对厂区内道路及场坪沉降控制标准低的区域,采用堆载预压结合塑料排水板处理;对有砟轨道区的承载力和沉降要求较高的区域,创新地提出了“长板短桩”结合堆载预压的处理方案;由于库房及检修车辆设备基础精度要求高,新造和检修库房结构形式采用了150 mm厚零层板结合超长管桩(78 m)的方案。场地填筑的稳定性和不同工程的沉降控制是修造基地工程建设的关键,直接影响后续厂房的建设与使用,影响设备的安装与运行。根据不同建筑物需求,优化地基处理方案,对保证工程安全、控制工程投资具有重要的意义。

维修车辆由基地北侧温州市域铁路 S1线灵昆车辆段整列自走行进入检修基地检修,新造车辆由汽运车体经龙门吊卸车后进入各级库房组装,检修和新造列车进入基地的径路互不干扰。总装、静调、涂装和单车试验库房以移车台为中轴线分布两侧,车辆在不同库房之间的流转采用移车台分节转运,以移车台替代车辆自走行完成流水修,省去了高级修库前股道咽喉区用地,极大地节省了基地用地以及地基处理费用。建成后的灵昆修造基地如图6所示。

图6 建成后的灵昆修造基地Figure 6 Lingkun maintenance base after completion

3 检修和新造工艺融合

灵昆修造基地作为市域 D型车高级修的首次尝试,创新地将车辆新造和检修相结合,实现车辆基地在全生命周期内资源的高效利用。温州地区规划3条市域铁路,里程共计137 km,整体线网规模对于新车需求有限,定位为“温州车,温州造”的灵昆修造基地,车辆新造设施的后期资源利用成为项目设计初期就需要考虑的问题。基于新造需求的总装、涂装和调试工艺版块,设置有总装库、涂装及单车试验库和静调库。

在总装库与配管配线及配台中心合建的组装联合厂房内,主要完成车辆组装和配线拼装。其中,总装库长220 m,宽18 m,库内设置2条股道,每股道6个台位,共12个台位(见图7)。配管配线及配台中心库与总装库同长220 m,宽24 m,配管配线在厂房东侧,完成各类大线、小线存放与下料,配台中心用于组装用材料及零部件的存放,联合厂房北侧设置3层的车间辅助用房。总装台位库房尾部设置室内移车台,总装库内形成U型流水修的整体工艺方案。

图7 总装库Figure 7 Assembly depot

涂装库与单车试验库合建,其中涂装库库长60 m,宽30 m。库内共布置3股道,由北到南布置如下:第1股道设防寒材台位及准备台位各1个,第2股道设油漆及准备台位各1个,第3股道设地板布及准备台位。单车试验厂房长60 m,宽33 m,库内布置3条铁路线,设整备、落车、准备、称重、限界、淋雨台位各1个,交验台位3个。

三级修车辆需拆离转向架和电气柜等进行分解检修,完成检修后重新进行组装(即电气柜等安装和落车);四、五级修除以上部件外,还需将所有其他零部件从车体上分解拆离,进行部件的分解和检修,车体完成涂装后,安装检修后的(或更换新的)零部件。除分解和部件检修外,三、四、五级修车辆总装各工艺均可在新造车辆总装厂房内完成,所需设备配备基本一致,可进行整合。

车辆三、四、五级修与新造在完成组装后,均需进行落车、淋雨(见图8)、检查、交车、称重等试验,试验内容与流程均一致,所需设备设施均相同,可以整合,新造和检修单车的试验设施可以共用。由于部分工位无法采用双班制,检修能力的配置上需要适当考虑新造与检修需求重叠的因素,核算厂房能力和规模。

图8 淋雨台位Figure 8 Rain test device

新造车辆的涂装工艺包括防寒材安装、二遍面漆、分色、地板布铺装,检修车辆的涂装工艺包括面漆打磨、腻子找补、局部防寒材安装和地板布检修等。新造时二遍面漆和分色作业在面漆喷漆台位完成,检修时面漆打磨可在二遍面漆喷漆台位完成;面漆打磨后破损的腻子层可在涂装台位上人工进行找补,完成后仍需在涂装台位进行二遍面漆的重新喷涂和分色;其余防寒材安装和地板布铺装台位,均可同时满足新造和检修需求(见图9)。

图9 油漆台位Figure 9 Painting device

对三、四、五级检修工艺和新造工艺详细分析,提出了新造车辆和三、四、五修的总装、涂装、单车试验、编组静调及物流部分厂房可兼容共享。在总图布置中,将新造和检修相同的工艺设施集中布置,主要体现为总装、涂装以及单车调试工艺,减少车体取送次数以及运输距离,提高检修和新造工艺的效率,图10、11分别给出了完成新造和检修工艺的市域车辆,在修造基地内的流水高级修和新造工艺流线。新造和检修车辆分别从东西两侧采用自走行和起重机落车的方式送入基地,作业相互独立、互不干涉。检修车体经解编分解后按市域车辆检修作业流程,与新造车体混编进入总装、涂装、单身试验库房。在库内同时完成检修和新造作业。

图10 四、五级修工艺流线Figure 10 Process flowcharts for grade-four and grade-five maintenance

在市域新造工艺和高级修中,总装、涂装和调试中的设备设施基于“车辆解编,分体检修”的工艺流线理念,可实现资料共享,具体指3层工作平台、喷漆台位、淋雨台位、落车台位、称重台位、静调电源等均可实现资源的共享共用,实现新造设施在检修中的 100%利用,避免了后期新造设施闲置。同时,灵昆修造基地地处沿海滩涂,地质条件为深厚软土,软基处理费用较高,“车辆解编,分体检修”的工艺理念可省去高级修库前咽喉股道,在不影响工艺效率的前提下,节省项目工程投资。

图11 新造工艺流线Figure 11 New manufactury technology flowchart

工艺流线图中给出的移车台作为车辆在各个台位之间流转的“大动脉”,工艺设计时选用了双列位移车台,旨在提高车辆在各个库房间转运的效率,防止因移车台转运而制约整体流水修造工艺效率。

4 BIM工艺仿真设计

检修工艺和修造工艺的融合,其关键是保证两种工艺设施设备的和谐共用。基地工艺设计常采用二维平面 CAD表达,难以直观反映错综复杂的三维空间工程问题。本研究采用Bentley公司的MicroStation软件,运用建筑信息模型(BIM)技术,对检修工艺进行动态仿真模拟,模拟真实的检修环境,验证和校正整修“修造合一”的工艺工程方案[9-10]。

重点对总装、涂装和单车试验工艺进行三维模拟仿真,对3层工作平台、淋雨设备、喷漆设备、限界门、平衡轨以及称重试验等设备的共享方案进行了三维模拟研究。图12给出了总装台位的模拟仿真新造,以及检修车体通过工艺转向架实现车体在不同工位的流转。

图12 总装工艺仿真Figure 12 Assembly process simulation

新造和检修车体合理共用移动架车机,实现车体落车或者转向架拆装设施,整体工艺顺畅(见图13)。

图13 落车工艺仿真Figure 13 Alighting process simulation

三维工艺模拟仿真技术直观清晰,验证和展示了“修造合一”整体工艺方案的可行性,同时BIM设计验证有效避免了平面二维图纸的一些“差、错、碰、漏”,具体到如室内移车台设备基础与变电所地梁的结构冲突。

5 结语

灵昆修造基地作为国内首个市域铁路的新造和高级修基地,基于经济性、集约型的总体设计理念,提出了“修造合一”的整体工艺布局,是市域铁路高级修创新实践的一次成功探索,对后期市域铁路车辆基地设计具有借鉴意义。

2014年9月,市域D型车作为温州市域铁路四大关键技术之一,列入国家战略新兴产业示范工程。灵昆车辆修造基地项目截止到2019年12月,已完成新造市域D型车64辆,并具备新造(组装)市域车辆120辆/年,三级修 20列(120辆)/年,四、五级修20列(120辆)/年的能力。温州灵昆车辆维修基地的建成运营,标志着我国市域铁路动车组安全运维集成技术已经形成,对构建我国交流市域动车组运用检修体系起到了关键作用,也为后续同类工程的建设起到了很好的借鉴和指导作用。项目成果直接应用于北京、上海、台州、苏州等地的多个市域铁路项目,取得了良好的社会效益。