凿岩台车钻臂旋转缸强度分析及结构改进

贾体锋,杜祥虎,王新学

(徐州徐工基础工程机械有限公司,江苏徐州221000)

0 前言

凿岩台车是隧道、矿山施工的专用工程机械,钻臂是凿岩台车钻孔定位及凿岩机的支撑机构,其中旋转缸在凿岩台车定位过程中起旋转作用,其工作性能好坏直接影响钻孔的效率。一旦旋转缸出现故障,整个钻孔作业将无法顺利完成。本文针对旋转缸工作过程中发生的故障进行受力分析,并提出改进方案,通过有限元强度分析进行应力验算。

1 钻臂的结构

凿岩台车钻臂结构如图1所示。其通过钻臂固定座安装在凿岩台车上,凿岩台车定位过程中主要通过前后三角油缸上下左右运动、伸缩臂前后运动、旋转缸旋转运动及拐臂体摆动实现钻孔的定位。

旋转缸其内部结构如图2所示,内轴1 和前端盖2 焊接成一体;齿圈5 为筒体4 的一部分,再与卡箍3 剖口焊接,即齿圈5、筒体4、卡箍3为一体;中间套6(带齿)通过液压驱动沿水平方向移动,通过齿啮合带动内轴1、前端盖2、中间套6 旋转,中间套外件7 与中间套6(键连接)先后一起水平移动;9 为螺母用于锁紧后端盖8,后端盖8(带键)与内轴1 一起旋转。

图2 旋转缸内部结构

2 损坏情况

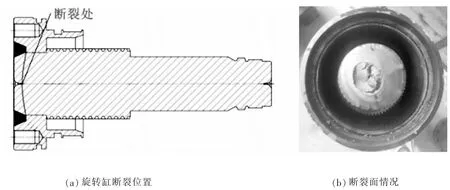

旋转缸前端盖、后端盖通过螺栓分别与前三角安装座、拐臂体连接,凿孔过程中若操作不当,或旋转缸的内轴1 和前端盖2 焊接不合理,焊缝处会出现疲劳裂纹,并逐步扩展,进而引发疲劳断裂,断裂位置如图3(a)所示,断裂面位置为焊接剖口位置。

检查旋转缸的断裂面后发现,断裂面平整,无明显缺陷,见图3(b),经过分析,焊接处结构易出现焊接缺陷,承受较大的应力时导致该部位出现疲劳裂纹,最终造成零件断裂。

图3 旋转缸发生断裂的位置及断裂情况

3 受力分析计算

3.1 旋转缸的内轴剪切应力计算

以某钻车为例:选用旋转油缸的最大扭矩为9000 N.m,d=90 mm(最小剖口处)。则内轴扭转应力为

式中T——内轴所受扭矩,N.m

Wt——轴的抗扭截面系数

内轴与前端盖材料均采用42CrMo,[τ]=186MPa>63MPa;轴的剪切应力满足工况要求。

3.2 凿岩工况下(侧打工况旋转缸受力最大)主轴的剪切应力计算

侧打工况下,推进力15 kN,推进器自重449 kg,产生力矩。

外力矩为:T1=0.49×15000=7350(N.m)

重心力矩T2=0.49×449×9.8=2156(N.m)

总力矩为T=T1+T2=9506 N.m

内轴与前端盖材料均采用42CrMo,许用剪切应力[τ]=186MPa>66.5MPa;轴的剪切应力满足使用要求。

通过计算,验证了所选用的旋转缸及旋转缸的设计均符合要求,出现断裂的主要原因为焊接的结构形式及焊接缺陷导致内轴与前端盖焊接处出现断裂。

4 改进方案

4.1 改进结构提升焊接性能

旋转缸发生断裂主要是由于内轴和前端盖的结构形式及焊接过程导致的开裂。现提出两种解决方案,改进焊接位置的结构形式,并规范其焊接工艺,以提高旋转缸的结构强度。

图4 侧打工况示意图

原方案:内轴和前端盖为过盈配合,且采用外侧焊接的方式。

提出方案一:内轴和前端盖间隙配合,采用外侧焊接。

提出方案二:内轴和前端盖采用间隙配合,采用内外两侧焊接。为了对比两种改进方案的效果,对零件三种结构形式进行有限元计算,对比改进前、改进后零件结构强度上的改善效果。

有限元计算结果如图5所示,改进前内轴和前端盖焊接处应力集中现象明显,最大应力达到250 MPa,接近材料许用应力,安全系数较低。改进方案一:旋转缸内轴和前端盖焊接处应力集中现象得到改善,极限值约150MPa,满足材料许用应力要求。改进方案二:旋转缸内轴和前端盖焊接处应力集中现象得到更好的改善,极限值约130 MPa,满足材料许用应力要求,但改进方案二内侧的焊缝焊接难度大,实际生产中采用了改进方案一。

图5 有限元计算对比结构应力云图

4.2 规范高强度钢焊接工艺流程

内轴和前端盖均采用42CrMo 的高强钢,为了避免制造过程缺陷,应规范焊接工艺流程,以提高制造质量。焊接工艺控制流程如下:

(1)升温至300℃后按照图纸组合;

(2)按8 点进行拼焊;

(3)用气体保护焊进行焊接,焊接过程中保证层间温度不高于350℃,焊接电流需控制在280-290 A,电压30-32 V;

(4)要求焊口平整圆滑,保护好所有螺纹孔,焊道不应有裂纹、气孔等缺陷,清理焊渣,焊脚填满坡口,并高于加工面2 mm;

(5)焊接后300℃保温4h 后自然冷却。

5 结论

(1)改进的方案一与方案二较改前结构的受力状态得到明显改善,应力从250 MPa 降到130 MPa,并且提高了结构强度。

(2)规范高强度钢的焊接工艺流程,避免制造缺陷。

(3)方案二较方案一实施难度大,实际采用方案一,改进后凿岩台车钻臂使用中旋转缸未发生断裂现象。