潜孔钻杆工艺优化及其发展探讨

吴志勇,徐景程,何雨华,李文武

(1.浙江美安普矿山机械股份有限公司,浙江衢州324000;2.浙江长征职业技术学院,浙江杭州310023)

1 前言

近几年由于国内基建规模如铁路、公路、机场及市政道路、电力设施等方面不断扩大,还有大量的矿山开采、冶金、建材、土石方开挖等行业都离不开潜孔钻车的爆破钻孔作业,与其配套的钻杆使用量日益增长。钻杆作为一种施工作业中的易耗品,其质量越来越受到用户的重视,因为钻杆消耗直接影响钻孔的生产效率和每米孔深的综合成本。浙江衢州地区是国内潜孔钻车主要制造基地,随着钻杆制造企业的增加,钻杆产品市场竞争日益激烈,如何在市场上取得竞争优势,倒逼企业提升产品质量和控制成本。

2 钻杆定义及规格

一根钻杆由上端一个外螺纹接头和下端一个内螺纹接头,与中间钢管通过摩擦焊对接而成为一体,结构见图1。由于钻杆的种类很多,按钻机的用途不同,可分为潜孔钻杆、顶锤式钻杆、旋挖钻杆、石油钻杆等等。这里把配套潜孔钻车完成爆破钻孔作业的钻杆,称为潜孔钻杆(以下简称钻杆)。钻杆按外径尺寸分类,常用规格尺寸D:φ60、φ76、φ89、φ102、φ114、φ127 等,习惯上用英制尺寸表示:2 吋、3 吋、吋、4 吋、吋、5 吋等,有效长度L:1 m、2 m、3 m、4 m、5 m、6 m等,钢管单边壁厚t:5~8 mm 左右。

图1 钻杆结构示意图

3 钻杆失效形式及原因分析

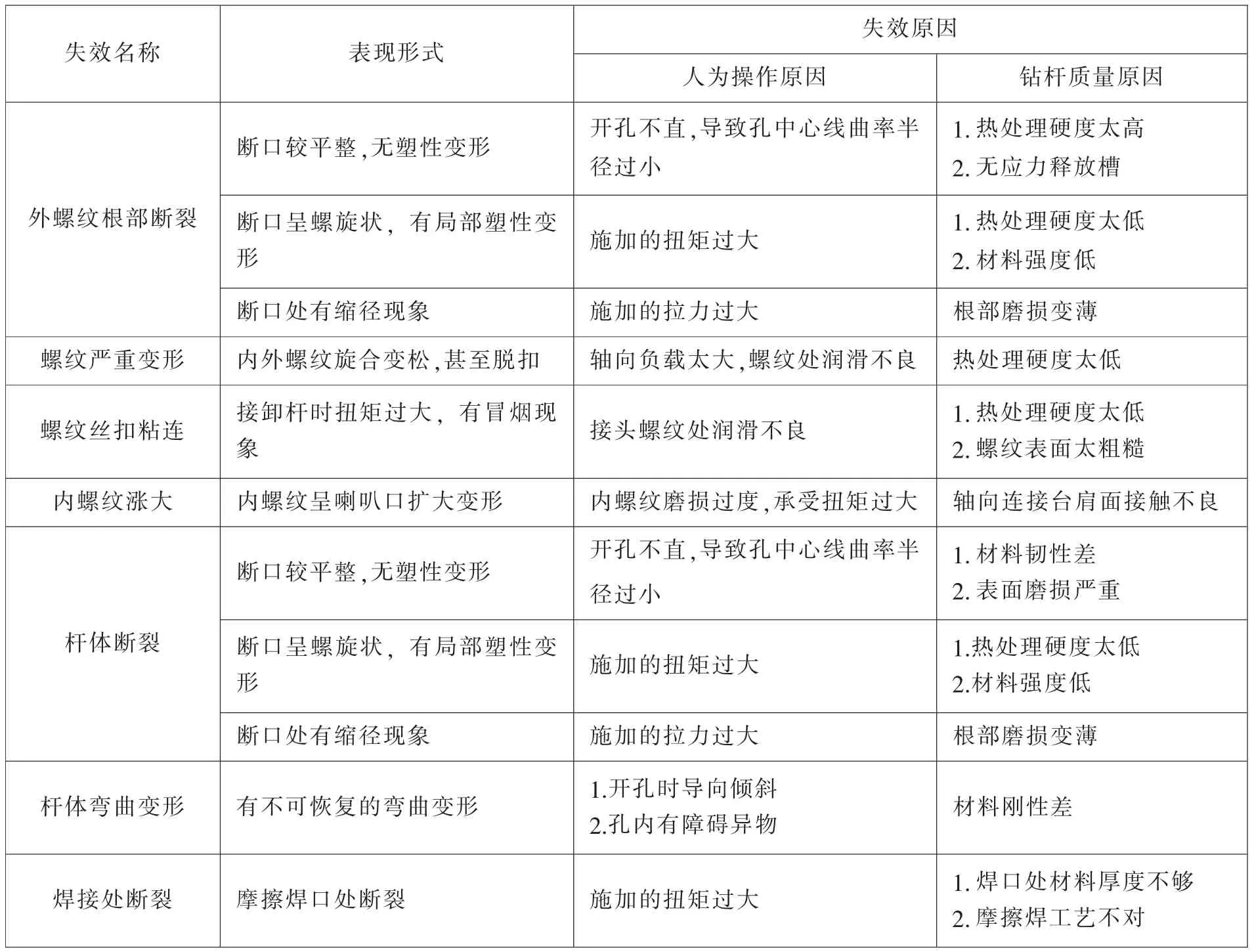

根据国内的市场调查,每年至少发生各种非正常提前失效的钻杆质量事件几万起,直接经济损失伍千万元以上,约占钻杆总消耗的15%左右。钻杆失效形式主要有钻杆接头螺纹失效和钻杆本体失效两大类。钻杆螺纹失效主要有接头螺纹开裂、螺纹丝扣粘结、螺纹过度磨损等;钻杆本体失效主要有本体局部磨损严重、过载断裂、疲劳断裂及弯曲变形等,如表1所示。如何优化钻杆工艺,提高钻杆使用寿命,对提升爆破钻孔企业的经济效益具有重要意义。

表1 钻杆失效形式及原因分析

钻杆失效除人的操作因素外,还有毛坯材料,加工及焊接工艺等因素,通过工艺优化可有效延长钻杆使用寿命,提高钻孔效率。

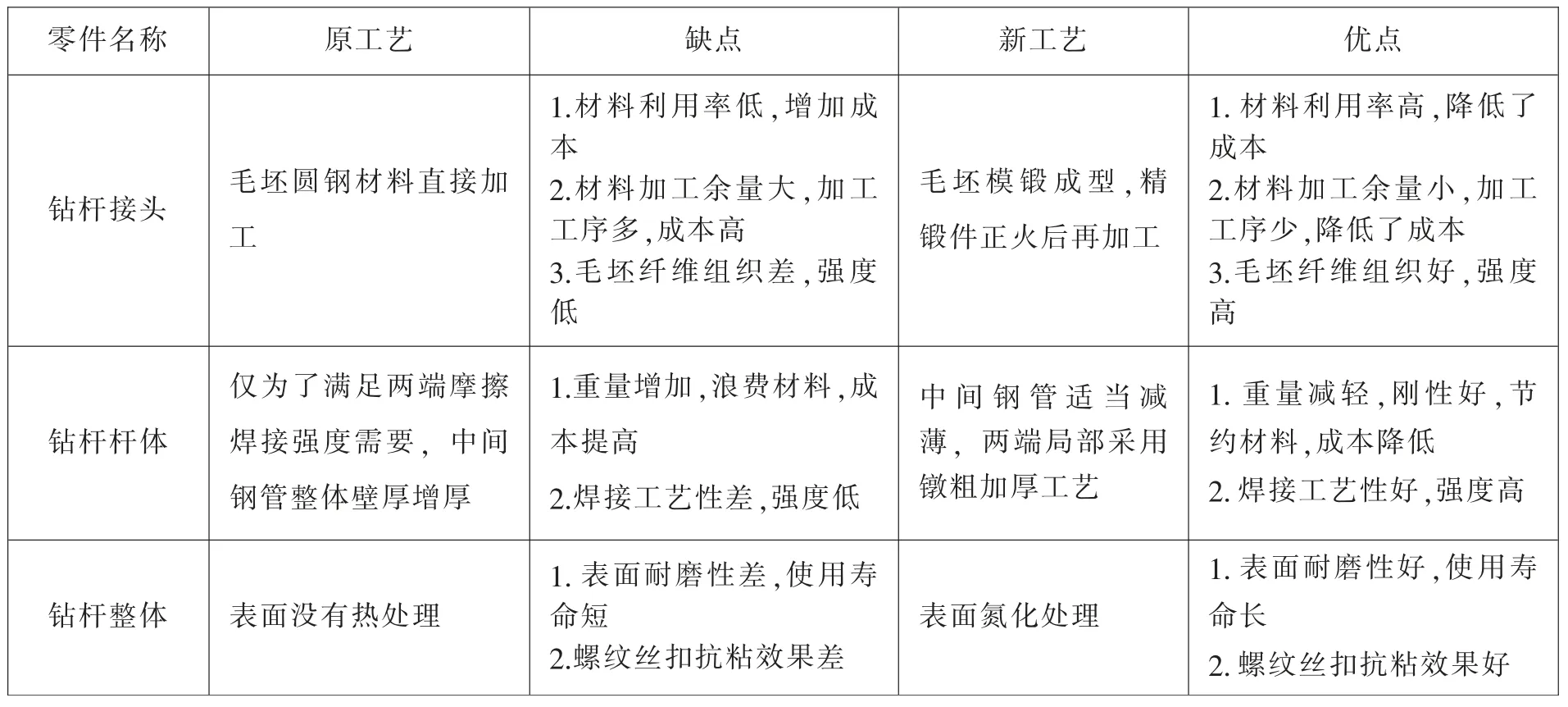

4 工艺优化方案对比

经过广大钻杆生产从业人员不断的开拓创新,通过反复的工艺试验并吸纳用户使用反馈,从实践中总结出表2所示的工艺优化方案,现已得到推广。

表2 工艺优化方案对比

通过工艺优化后钻杆整体性能提高,明显延长了使用寿命,为用户节约了采购成本,用户满意度大大提升。

5 工艺优化应注意的事项

(1)钻杆接头模锻件毛坯中心孔要保持对正,提高锻件毛坯通孔的精度。

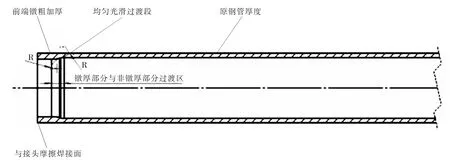

(2)钢管两端镦粗加厚过渡段的处理:镦厚部分与非镦厚部分应有足够长的过渡段(下图2所示),壁厚应均匀光滑过渡,无折皱。杆体经镦厚后最好进行整体调质处理,以去除过渡段内应力,提高综合机械性能。

图2 钢管一端镦厚结构示意图

(3)接头螺纹处表面氮化层厚度一般在0.2~0.3 mm 左右,厚度过大容易产生脆性裂纹,厚度过小则螺纹丝扣抗粘扣效果差。

6 螺纹加工精度及焊接精度

(1)螺纹加工精度:接头螺纹应在数控车床上用成形螺纹车刀加工,应尽量降低其表面粗糙度,以减小应力集中,统一用标准螺纹环规和塞规检验,螺纹加工尺寸符合GB/T 22512.2-2008《石油天然气工业旋转钻井设备第2 部分:旋转台肩式螺纹连接的加工与测量》 国家标准,确保钻杆螺纹连接紧密度适中,丝扣配合良好,并能保证其互换性。

(2)提高摩擦焊对接工装的精度,确保钻杆台肩连接面与钻杆中心线的垂直度要求。