浅谈煤机高端备件质量提升的措施

刘小霞

(1.中国煤炭科工集团太原研究院有限公司,山西太原030006;2.山西天地煤机装备有限公司,山西太原030006)

0 导言

2001年,国家能源集团启动了“国产化”战略,大力推进进口配件的高端开发工作,于2016年引入煤机设备高端配件概念,拟解决进口煤机设备备件国产化问题。国产化是一个繁琐而又复杂的过程,需要从备件的测绘、加工制造、热处理工艺、产品试用、改造、再试用、定型等配件的全生命周期严格监管、把控,才能确保高端配件的成功开发。因此,需要投入大量的时间、资金、人力、物力等[1],为此,国家能源集团与国内包括山西天地煤机装备有限公司在内的有实力厂家深度合作,推动进口煤机设备的国产化转型升级。此时,公司也抓住机遇,以此为契机,并借助单位内部的大修业务平台,积极探讨煤机备件国产化开发的新技术、新方法,成功开发了不少高端配件,在此过程中积累了很多成功的经验,为煤机备件国产化的成功开发提供了新的借鉴和指导。

1 高端配件存在的质量问题

总结多年的配件国产化开发经验,煤机高端配件存在的质量问题主要有:

(1)外观质量较差:配件的外观质量包括配件的表面质量、防锈处理、包装防护等;部分配件存在倒角有毛刺、棱角未倒钝,铁屑未清理,表面锈迹斑斑;运输过程中未防护,导致表面有磕碰等现象;部分有涂装要求的配件,表面油漆涂抹不均匀等等。

(2)配件不能正常装配:因配件在前期测绘时存在的测绘误差、加工制造时存在的加工偏差、热处理及表面处理时存在变形偏差等,都可能导致配件不能正常装配。如很多带内花键的齿轮轴,选择优质低碳合金钢,齿面渗碳淬火处理,由于材料具有较高的淬透性,渗碳淬火温度很高,如果加工工艺选择不当,会导致内花键有很大的变形,不能正常装配。

(3)配件使用功能与相应进口件不匹配:因测绘时技术人员水平有限,没有准确确定配件的工艺结构,导致加工制造后的配件不能正常使用,如某截割减速器三面轴,该轴一端为三叶面,与内孔为三叶孔的锥齿轮连接,另一端为花键,与带内花键的齿轮连接,因锥齿轮、齿轮安装时有位置要求,故三面轴的三叶面与花键有相位要求,但是技术人员在测绘时未能识别两者的对应关系,加工回来的三叶轴不能正常使用。

(4)配件使用寿命短。因材料、加工工艺选择不当,高端配件的使用寿命与进口配件的使用寿命相差较大;或因国产材料、热处理工艺与进口差别较大,导致加工后配件使用寿命不达标,如某机型的履带、刮板链只能达到进口件使用寿命的一半。

2 解决措施

针对以上方面的问题,主要从图纸设计阶段、加工制造、验货、安装调试等阶段严格把控,并制定相应的规章制度,以提高高端配件的质量。

2.1 保证图纸设计阶段的准确性

设计图纸是将前期的测绘数据,经过技术分析形成加工图纸的过程,是高端配件开发成功与否的第一步,也是非常关键的一步。设计图纸的准确性与前期测绘、设计标准的判断选择、材料热处理的选择、加工工艺的选择等都有密切的关系,因此,在测绘前需要了解配件的使用工况、加工工艺、预判使用材料和热处理方式等。

(1)配件前期测绘:测绘前一定要注意测绘数据的准确性,并能深入了解配件的使用工况,配件可能选择的标准等。因此,尽量能够留存配件的照片、视频等资料。对于外形复杂,尺寸要求严格的配件要借助新的测绘手段,如结构尺寸复杂的减速器箱体,可以借助三维扫描仪或者关节臂等测量仪器,确保设计的准确性。

(2)材料的选择:为确保所选材料能满足使用要求,条件允许时可以分析进口材料的化学成分,为选择材质提供依据。同时注意,由于国外的冶炼装备和工艺更加成熟,在材料杂质、晶粒均匀度控制和热处理性能等方面比国内更优,因此,在性能方面比国内同类钢材高10%-20%[2],故可以选择对应化学成分高一级的材料。

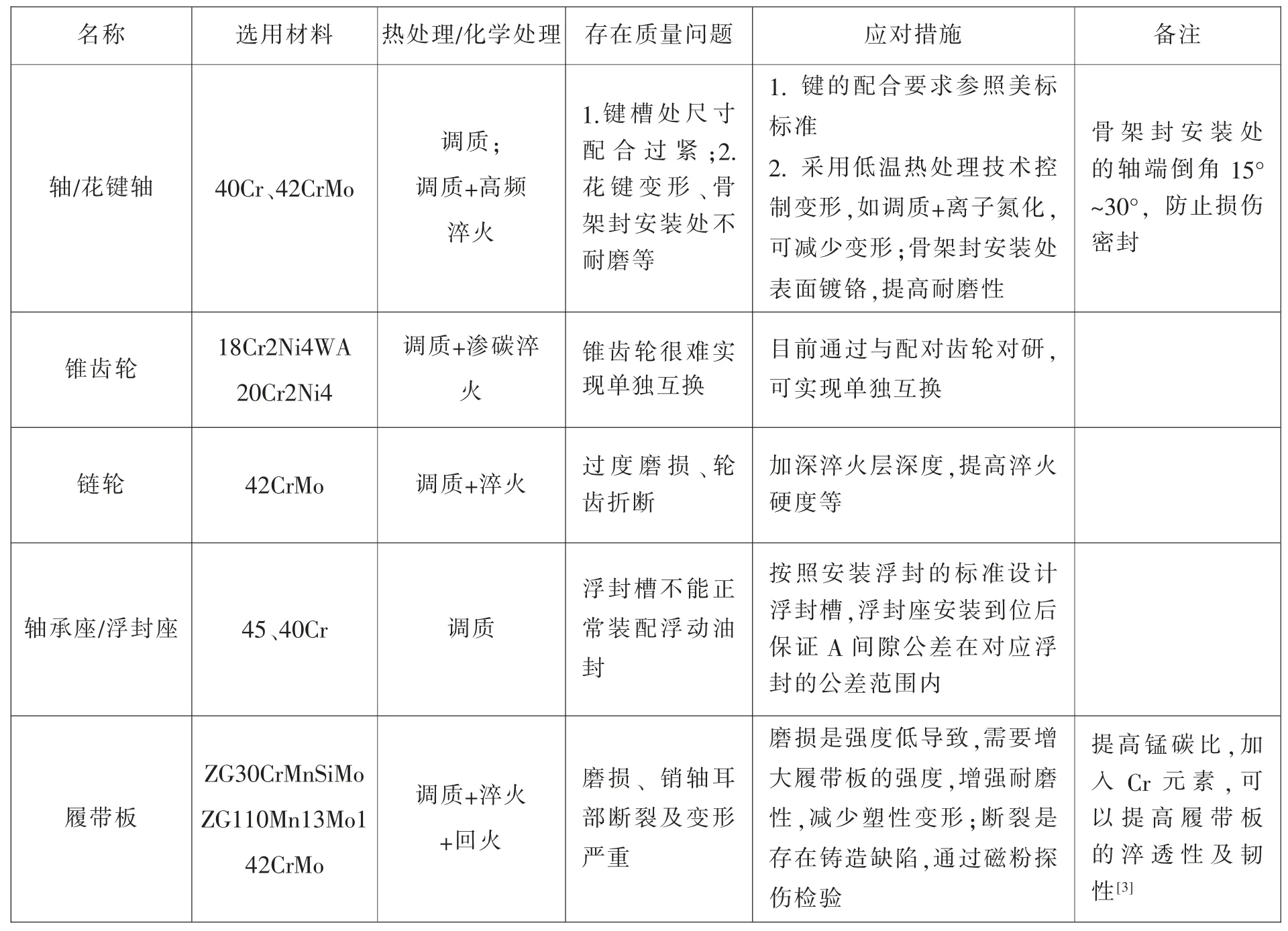

(3)加工及表面处理工艺:分析进口配件的表面特征,如工艺孔,工艺槽,测试配件表面的硬度等,以确定加工及表面处理工艺。表1 为部分机加件在质量上存在的问题及对应的解决措施。

表1 部分机加件在质量上存在的问题及对应的解决措施

2.2 严格把控加工制造厂家的加工质量

因高端配件的前期测绘、加工制造、热处理及表面处理、安装调试等工序很难集中于一个厂家完成,因此对于无加工制造能力的本单位来说,配件的加工制造、热处理及表面处理等阶段就变得极不可控,为此,只得通过选择生产装备先进可靠,技术实力雄厚,信誉好的生产制造厂家,从技术协议、技术图纸、技术方案、材料化验报告、配件验货报告、整机配件的测试报告等严格要求,以提高国产化备件的质量。

2.3 建立高端配件质量管理体系

建立高端配件的质量管理体系,严格按照配件的质量体系加工制造、验收、安装调试配件,严格把控每一道工序。其中,验收是检验质量的重要手段,配件到货时需要详细验收配件的尺寸、外观质量、涂装、包装要求等,同时,建立配件的数据库,针对不同种类配件、不同批次配件做到可追溯性,并对有质量问题配件建立相关台账。另外,本单位能够成功开发配件的一个重要优势就是借助单位大修业务平台,首次开发配件可以在大修设备中安装、空载试用、加载试用。

3 结论

根据煤机备件国产化中存在的外观质量较差、配件不能正常装配、配件使用功能与相应进口件不匹配、配件使用寿命太短等问题,从配件的测绘、加工制造、热处理工艺、产品试用、改造、再试用、定型等配件的全生命周期着手,在保证图纸设计阶段的准确性,严格把控加工制造厂家的加工质量,建立高端配件质量管理体系等措施以提高高端配件的质量,经过单位的实际实施,高端配件的质量已经有了很大的改善,取得了阶段性的成功。